Piła z węglików spiekanych

Piły z węglików spiekanych to obrabiarki do cięcia . Zęby piły wykonane są z węglika spiekanego , dzięki czemu można ciąć twarde materiały.

Historia

W 1926 roku niemiecka firma Krupp opracowała węglik, bardzo twardą mieszankę spiekanych węglików różnych metali ciężkich, zwłaszcza węglika wolframu , używaną do ostrzy i matryc. Ten nowy materiał zrewolucjonizował usuwanie metalu lub „cięcie wiórów” w produkcji. W latach pięćdziesiątych węgliki były stosowane we wszystkich procesach obróbki skrawaniem z wyjątkiem piłowania. W 1942 roku niemieccy naukowcy rozwinęli węglik w cermetal . Po II wojnie światowej uniwersytety amerykańskie dalej rozwijały ten materiał i zaczęły sprzedawać go jako materiał skrawający do obrabiarek pod marką Cermet. Piłowanie materiałów nieżelaznych, takich jak aluminium, mosiądz, tworzywa sztuczne i drewno, za pomocą pił tarczowych z końcówkami z węglików spiekanych rozpoczęło się w latach trzydziestych XX wieku. Jednak próby cięcia materiałów żelaznych za pomocą końcówek z węglików spiekanych nie powiodły się, ponieważ istniejącym piłom brakowało szybkości, sztywności i innowacji wymaganych do przenoszenia dużej siły przy niskich wibracjach. Wszystkie te cechy są niezbędne do cięcia węglików spiekanych. Również dotychczasowa geometria zębów z dodatnimi kątami skrawania powodowała pękanie końcówek węglikowych, które były twardsze, a co za tym idzie bardziej kruche niż ostrza krążkowe ze stali szybkotnącej (HSS).

Nazwa piły z węglików spiekanych pochodzi od narzędzia, tarczowej piły ze srebrnymi końcówkami z węglika spiekanego. Konkurował i prawie zastąpił lite lub segmentowe ostrza HSS, ponieważ węglik jest znacznie twardszy niż HSS. Przed opracowaniem pił HSS używano pił ściernych, ciernych lub pił na gorąco, które nadal są produkowane do określonych zastosowań. Procesy te wytwarzają ciepło i dlatego nazywane są gorącymi piłami. Jednak ostrza HSS zużywają chłodziwo, a cięte powierzchnie nie nagrzewają się, tak zwane piły na zimno . Dzięki unikalnej geometrii zębów pilarek tarczowych z węglików spiekanych ciepło powstające w procesie skrawania jest przenoszone na wióry i odprowadzane wraz z wiórami. Powierzchnie cięcia pozostają chłodne. Dlatego piły z węglików spiekanych były również nazywane piłami na zimno. Inne nazwy to piły do cięcia na zimno, piły tarczowe na zimno, piły do cięcia na zimno lub piły tarczowe na zimno.

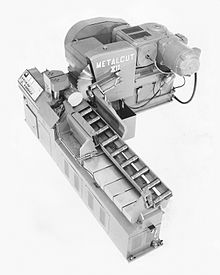

W 1963 roku amerykańska firma Ingersoll Milling Machine Co. w Rockford w stanie Illinois opracowała pierwszą piłę do płyt z węglików spiekanych, która była używana do cięcia blach stalowych za pomocą tarcz pilarskich z końcówkami z węglików spiekanych. Dodatni kąt skrawania zębów minimalizował żywotność narzędzia. W latach 1963-1969 profesor Pahlitzsch oraz inżynierowie Arno Willemeit i Horst Doepcke z Uniwersytetu w Braunschweig opracowali nową geometrię końcówki węglikowej z ujemnym kątem skrawania i parą zębów, które dzielą wiór na trzy części. Wraz z rozwojem geometrii końcówki piłowanie kęsów ze stali stopowej stało się opłacalne. W 1969 roku firma Advanced Machine & Engineering Co. (AME) z Rockford w stanie Illinois opracowała pierwszą piłę do kęsów, w której zastosowano brzeszczoty z końcówkami z węglików spiekanych z „geometrią Brunszwika”. AME zaczął budować te maszyny dla firmy Metalcut Inc., innej firmy z siedzibą w Rockford. Maszyna była sprzedawana na rynku światowym pod nazwą Metalcut 12 i była wystawiana na targach w Mediolanie, Włoszech i Chicago. Jego wydajność cięcia była osiem razy większa niż w przypadku pił taśmowych i cztery razy większa niż w przypadku pił tarczowych HSS i zrewolucjonizowała rynek pił produkcyjnych.

W 1970 roku Departament Obrony rządu USA dowiedział się o opracowaniu nowej koncepcji piły. Firma Chamberlain Manufacturing Corporation, na zlecenie Frankford Arsenal (), przeprowadziła ocenę pilarki do kęsów z węglików spiekanych firmy Goellner. Chamberlain opublikował obszerny raport techniczny 29 maja 1970 r. W raporcie stwierdzono, że nowa koncepcja cięcia była lepsza od konwencjonalnej piły taśmowej, cięcia na zimno i innych metod przecinania kęsów pod wieloma względami. Ogłoszone zalety obejmowały większe prędkości cięcia, długą żywotność ostrza i lepszą jakość interfejsów odcinania.

W latach 1972-1976 w swojej pracy doktorskiej Horst Doepcke, asystent naukowy w Instytucie Obrabiarek i Inżynierii Produkcji na Uniwersytecie w Brunszwiku, opracował specyficzną geometrię skrawania węglików spiekanych do rur, w której każdy ząb dzielił każdy wiór na dwie części. W 1984 r. firma Speedcut Inc. z Rockford w stanie Illinois opracowała inny rodzaj geometrii zębów z węglików spiekanych pod nazwą „Notch Grind”. Był używany do kęsów stalowych i rozłupywał wiór jednym przesuniętym rowkiem na ząb. Dzięki zastosowaniu tej technologii „Notch Grind” piły stały się znacznie szybsze niż w przypadku geometrii Braunschweig. Od kilku lat różne firmy opracowują brzeszczoty z węglików spiekanych z wymiennymi końcówkami z węglików spiekanych. Te brzeszczoty, jak dotąd, nie okazały się ekonomiczne do cięcia stali.

typy

Piły z prowadnicami poziomymi

Piły poziome są prawdopodobnie najczęściej używanym rodzajem pił z węglików spiekanych. W tej konstrukcji brzeszczot jest osadzony na wrzecionie przekładni, gdzie ślizga się poziomo i wchodzi poziomo w kęs.

W 1969 roku firma AME opracowała pierwszą poziomą piłę do kęsów z węglików spiekanych i zbudowała ją dla Metalcut Inc. Po raz pierwszy zastosowano teleskopowe stalowe osłony i stalowe fartuchy firmy Hennig do ochrony ważnych elementów piły przed latającymi z dużą prędkością wiórami, które są trudne do kontrolować.

Piły z prowadnicami pionowymi

Brzeszczot do tego typu pił wchodzi pionowo w materiał. Piły te są często używane jako piły warstwowe, dzięki którym można jednocześnie ciąć wiele rur, profili lub prętów w poziomie.

W 1974 roku Arno Willemeit, współtwórca geometrii zębów Braunschweig, opracował pierwszą piłę z węglików spiekanych z prowadnicą pionową. Został wyprodukowany przez firmę Ohler w Remscheid w Niemczech. Austriacka firma Framag przejęła później produkcję tego typu maszyny i zbudowała ją również jako piłę warstwową. Ohler wcześniej budował pionowe piły HSS z podwójnymi okrągłymi prowadnicami, a później przekształcił je w piły z węglików spiekanych.

Piły z węglików spiekanych z pochylonymi prowadnicami

Są one droższe niż konwencjonalne piły poziome. Najefektywniej wykorzystuje się je do cięcia szyn kolejowych, ponieważ brzeszczot optymalnie wchodzi w profil szyny.

Piły obrotowe

Piły obrotowe były pierwotnie używane jako piły HSS do cięcia małych profili i rur. W późnych latach 70-tych piły te zaczęto stosować do większych profili stalowych na projektach budowlanych (Kaltenbach).

W 1973 roku firma Metalcut opracowała pierwszą wysokowydajną piłę obrotową z węglików spiekanych do prętów 75 mm (3 cale), w której środek obrotu przekładni był zamontowany na płycie podłogowej. Ta piła tnie po obu stronach osi obrotu, po jednym pręcie, dzięki czemu była bardziej wydajna.

W 1976 roku firma Carbide Cutoff Inc. (CCI) w Rockford, IL opracowała tego typu piłę z węglików spiekanych o większej produkcji, aby móc konkurować z poziomą piłą ślizgową firmy Metalcut Inc. Ta maszyna z powodzeniem tnie kęsy do 8 cali (200 mm) średnicy.

Ta piła typu obrotowego była również używana przez Metalcut Inc. jako piła warstwowa lub piła do kęsów, która tnie kęsy o średnicy do 600 mm (24 cale). Czop znajduje się nad łożem maszyny, a brzeszczot wchodzi pionowo w materiał w kształcie łuku, ale nie ma zamkniętej pętli siłowej.

W 1994 roku firma AME opracowała ekonomiczną piłę obrotową pod marką AMSAW 200 na rynek amerykański. W 2011 r. firma AME z Rockford w stanie Illinois opracowała wysokowydajną piłę z węglików spiekanych, w której oś obrotu przekładni jest zamocowana na dolnym końcu łoża maszyny, do cięcia kęsów o średnicy 350 mm (14 cali). Siła jest zawarta w zamkniętej pętli, a maszyna jest wyjątkowo sztywna. W tej maszynie poprawia się również przepływ wiórów, ponieważ wióry są wyrzucane bezpośrednio na przenośnik wiórów.

Modele specjalne

Piły płytowe

W 1963 roku firma Ingersoll Milling Machine Co. Rockford w stanie Illinois opracowała piłę do cięcia płyt wykonanych ze stali węglowej o wysokiej wytrzymałości za pomocą brzeszczotów z węglików spiekanych. Poziome prowadnice zostały zamontowane na belce nad płytą.

Później firma Oliver Machinery Co. z Detroit w stanie Michigan opracowała piłę do płyt, w której przekładnia wsuwała się pod płytę na łożu maszyny i przecinała płytę od dołu.

Piły kolejowe

W 1973 roku Metalcut opracował pierwszą piłę szynową z węglików spiekanych, którą później produkowały inne firmy, w tym Wagner. W 1997 roku firma AME opracowała ekonomiczną piłę szynową pod marką AMSAW 300-R, która jest nadal szeroko stosowana w całych Stanach Zjednoczonych. W 1999 roku firma AME zbudowała specjalny model piły z węglików spiekanych do cięcia pod kątem szyn kolejowych do krzyżownic i rozjazdów. W 2011 roku AME opracowuje specjalny model, który jest zintegrowany jako podwójna piła w wagonie kolejowym i używany do prac naprawczych torów kolejowych w USA. Zastąpiła używane wcześniej piły ścierne. Te piły ścierne były winne powodowania pożarów lasów z powodu gorących wiórów i iskier. W rezultacie te niebezpieczne maszyny zostały zastąpione przecinarkami AMSAW.

Piły warstwowe

W 1974 roku Metalcut opracował dwie piły warstwowe, które tną końce do sześciu profili „C”. Profile zbliżały się do pił poziomo, warstwami. Pierwsza piła przecinała przednie końce, druga tylne, przy czym ta ostatnia była ruchoma na gąsienicach i dlatego cięła różne długości. Maszyny te zostały zbudowane jako piły obrotowe i tną od dołu do góry przez profile.

W 1976 roku ta piła obrotowa była również używana do cięcia rur warstwami.

Później Wagner i Framag zbudowali podobne piły o konstrukcji pionowej.

Gorące piły z węglików spiekanych

W 2008 roku firma AME opracowała piłę z węglików spiekanych na gorąco, która odcina końce kutych na gorąco osi dla przemysłu kolejowego.

Piły pierścieniowe z węglików spiekanych

Grubościenne pierścienie są walcowane na gorąco i często muszą być cięte na plastry. MFL Liezen z Austrii opracowało taką piłę, która wycina te pierścienie z wewnętrznej średnicy. AME Rockford, IL również oferuje piłę tego typu; jednak przecina pierścienie od zewnątrz.

Ogólny projekt

Piły węglikowe z prowadnicami (poziomy, pionowy lub skośny układ ślizgowy) składają się ze spawanej podstawy wykonanej z pełnych płyt stalowych, które są odpowiednio użebrowane i często wypełnione materiałem tłumiącym drgania. Podstawa ta pochłania występujące siły i tłumi drgania. Utwardzone powierzchniowo prowadnice są przykręcone do podstawy, w której ślizga się gearbox.

Prowadnica jest prowadzona przez prowadnice stożkowe z minimalnym luzem lub prowadnice sterowane hydraulicznie, które mogą być wstępnie obciążone w celu wyeliminowania luzu w celu uzyskania wymaganej sztywności. Ostatnio zastosowano również wstępnie załadowane ścieżki liniowe. Eksperci wciąż debatują, czy wstępnie obciążone prowadnice skrzynkowe z wykładziną z tworzywa sztucznego o niskim współczynniku tarcia lepiej tłumią drgania niż wstępnie obciążone, utwardzone prowadnice liniowe z utwardzonymi kulkami lub rolkami.

System podawania

System podawania składa się z cylindra hydraulicznego lub śruby kulowej i reduktora, który jest napędzany serwomotorem.

Skrzynia biegów

W większości przypadków stosowane są przekładnie zębate utwardzane dyfuzyjnie o niskim luzie, montowane w łożyskach kulkowych lub stożkowych. W zależności od wielkości brzeszczotów można zastosować maksymalnie pięć zestawów przekładni z redukcją do 40:1. Silniki o zmiennej prędkości obrotowej o mocy do 150 KW napędzają skrzynię biegów bezpośrednio lub za pośrednictwem paska rozrządu lub paska klinowego. Wiele pił ma kołnierz mocujący tarczę zintegrowany z wrzecionem. Jest to tańsze, ale wymaga kosztownej konserwacji, gdy powierzchnie mocowania ostrzy ulegają zużyciu. Jednak niektóre bardziej innowacyjne piły mają wyjmowane piasty napędowe, które są sztywno zamontowane i można je łatwo wymienić. Niektóre piły wykorzystują również koła zamachowe na wale wejściowym skrzyni biegów, aby wygładzić wahania momentu obrotowego.

Osprzęt

Zwykle składa się z dwóch hydraulicznych cylindrów mocujących, które dociskają materiał po obu stronach brzeszczotu poziomo, pionowo lub pod kątem. Aby wydłużyć żywotność brzeszczotu, materiał jest oddzielany od brzeszczotu z obu stron, zanim brzeszczot zostanie wycofany z cięcia.

Mocowanie brzeszczotu

Brzeszczot musi być mocno osadzony na wale napędowym, aby przenosić ogromny moment obrotowy bez wibracji. Większy kołnierz ostrza zwykle zmniejsza wibracje ostrza, ale wymaga większej średnicy ostrza. Aby obniżyć koszty ostrzy, kilku producentów stosuje mniejsze kołnierze w połączeniu ze stabilizatorami ostrzy i może w ten sposób obniżyć koszty narzędzi.

Stabilizatory ostrza

Ponieważ piły z węglików spiekanych są okrągłe, są promieniowo najsztywniejszymi elementami układu napędowego w kierunku posuwu, ale bardzo niestabilnymi prostopadle do kierunku posuwu. Ze względu na cienki korpus łopaty łopaty muszą być stabilizowane, aby zminimalizować amplitudy drgań bocznych. Kiedy przeprowadzono pierwsze eksperymenty z piłami z węglików spiekanych, inżynier ds. rozwoju z Advanced Machine & Engineering w Rockford ustabilizował ostrze za pomocą kija od miotły, który dociskał do wibrującego ostrza, minimalizując wibracje. Na podstawie tego doświadczenia opracowano stabilizator łopaty, wykorzystujący dwa łożyska kulkowe pokryte tworzywem sztucznym, zamontowane na mimośrodowych wałach i podparte przyspawanym wspornikiem do skrzyni biegów. Horst Doepcke, który widział tę metodę podczas eksperymentów prowadzonych przez Metalcut, opisuje je również w swojej rozprawie „Sägen von Rohren mit hartmetallbestückten Kreissägeblättern”. Dalszy rozwój firmy Amsaw doprowadził do powstania stabilizatorów segmentowych, dzięki którym po obu stronach ostrza regulowane płytki pokryte tworzywem sztucznym minimalizowały wibracje ostrza (AME). Inni producenci używali później podobnych elementów ślizgowych jako „tłumików drgań”. Te błędnie oznaczone tłumiki drgań nie tłumiły jednak oscylacji, a jedynie minimalizowały amplitudy. Pan Doepke szczegółowo opisuje tę funkcję w swojej rozprawie. Niedawno firma Advanced Machine & Engineering Company opracowała parę przednich stabilizatorów do swoich maszyn AMSAW, umieszczonych blisko miejsca, w którym ostrze wchodzi w materiał. Te stabilizatory wysuwają się hydraulicznie, gdy zęby węglikowe przesuną się poza końcówki stabilizatora przed cięciem i stabilizują ostrze, co również pomaga wprowadzić ostrze w cięcie, aby poprawić dokładność. Inne postacie stabilizatorów są wymienione w języku niemieckim w VDI Verlag Nr. 1999 przez mgr inż. Rainera Liebrechta. Ten raport dotyczy w szczególności wpływu wibracji na brzeszczoty.

Urządzenie pomiarowe

Ogólnie rzecz biorąc, istnieją dwa różne typy systemów pomiarowych:

1. Pomiar za pomocą szczypiec chwytakowych: Kęs jest zaciskany za pomocą cęgów chwytakowych, które przesuwają się po prowadnicach i są obsługiwane przez kombinację śruby kulowej i serwomotoru.

2. Pomiar z ogranicznikami pomiarowymi: Polana są przesuwane przez przenośnik rolkowy w kierunku regulowanego ogranicznika. Ten ogranicznik może być dokładnie ustawiony za pomocą serwomechanizmu ze śrubą kulową i zwykle zawiera amortyzator, który tłumi uderzenie. Ta metoda jest stosowana w przypadku dłuższych kawałków.

Kontrola

Automatyczne piły produkcyjne są w większości obsługiwane przez PLC.

Średnica ostrza

Brzeszczot o małej średnicy jest tańszy i wymaga mniejszego momentu obrotowego do napędzania. Cieńszy brzeszczot marnuje mniej materiału i potrzebuje mniej energii do obracania. Dlatego pożądane jest stosowanie piast napędowych o mniejszej średnicy do mocowania ostrzy i cieńszych ostrzy, aby móc piłować materiał o większej średnicy za pomocą brzeszczotów o mniejszej średnicy. Kryteria te osłabiają jednak sztywność boczną ostrza, a ostrze może wibrować bardziej ze względu na duży stosunek średnicy do grubości ostrza.

Luz przekładni

Krytyczny jest również luz kół zębatych, zwłaszcza zestawu kół zębatych wrzeciona. Stosunek pomiędzy ostrzem o średnicy 1800 mm (70 cali) a średnicą podziałową koła zębatego wrzeciona o przybliżonej wartości 250 mm (10 cali) wynosi około 7/1. Tak więc luz zęba 0,025 mm (0,001”) powoduje utratę ruchu na zębie ostrza o 0,18 mm (0,007”).

Ta duża ilość utraconego ruchu dodana do skręcania przekładni zębatej, gdy ząb wchodzi w nacięcie i rozluźnia się, gdy wychodzi, wywołuje drgania skrętne i musi być zredukowana do minimum za pomocą mechanizmów przeciwluzowych lub przez szlifowanie zestawów kół zębatych do absolutnego minimum gry.

Sztywność maszyny

Kiedy brzeszczot z węglików spiekanych wchodzi lub wychodzi z materiału, tnie tylko jeden ząb. Wahania obciążenia, gdy ząb wchodzi i wychodzi z cięcia, wywołuje wibracje i wymaga bardzo sztywnej przekładni i maszyny.

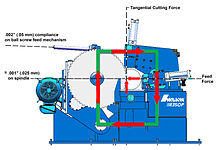

Piła obrotowa ma najwyższy stopień sztywności, ponieważ siły układają się w zamkniętej pętli (rys.1). Jeżeli przyjmiemy, że podstawa takiej piły jest bardzo sztywna, to siła będzie przepływać z czopa przekładni do układu posuwu śruby kulowej w pętli zamkniętej, przy czym siła skrawania oddziałuje mniej więcej pośrodku między punktem obrotu a śruba kulowa. Taki układ znacznie zmniejsza utracony ruch i podatność w systemie podawania. Ponadto napęd śruby kulowej, który wciska ostrze w nacięcie, jest przykręcony do ramy mocującej, która ponownie jest zaciśnięta na kęsie i nadaje temu układowi dodatkową sztywność.

Piły z prowadnicami poziomymi lub pochylonymi mają przepływ siły w otwartej pętli (rys. 2) i utrzymują ruch utracony oraz podatność systemu posuwu.

Streszczenie

Pionowe piły ślizgowe z zamkniętą pętlą są najsztywniejszymi, ale także najdroższymi maszynami. Wymagają mniej miejsca niż pilarki poziome lub kątowe, ale trudniej jest też kontrolować poziomy spływ wiórów. Są też droższe i trudniejsze w serwisowaniu.

Piły poziome i kątowe muszą być cięższe, aby zachować taką samą sztywność jak piły pionowe lub obrotowe. Spływ wiórów jest skierowany w dół i dlatego lepiej go kontrolować niż w przypadku pił pionowych.

Piły obrotowe do cięcia poziomego są najbardziej ekonomicznymi maszynami. Wymagają mniej części i miejsca na podłodze oraz zapewniają korzystną kontrolę wiórów w dół. System zamkniętej pętli zmniejsza podatność, dzięki czemu można go zbudować lżej, zachowując jednocześnie dużą sztywność.