Spiralny wałek rozrządu

Spiralny wałek rozrządu to rodzaj mechanicznego układu zmiennego uruchamiania zaworów (VVA). Mówiąc dokładniej, jest to wałek rozrządu , który umożliwia zmianę czasu otwarcia zaworu w szerokim, ciągłym, bezstopniowym zakresie, przy czym cały ten dodatkowy czas przypada na pełny wznios zaworu.

W tym artykule „wałek rozrządu o zmiennym czasie trwania” odnosi się do wałka rozrządu o konstrukcji, która ma zastąpić konwencjonalny wałek rozrządu w głowicy cylindrów i sterować zaworami za pomocą konwencjonalnych popychaczy. Dalsze kwalifikacje to:

- że zakres czasu trwania jest bezstopniowy i ciągły

- cały dodany zakres jest przy pełnym skoku zaworów

- zakres jest wystarczająco szeroki, aby umożliwić pełny moment obrotowy / moc nawet przy bardzo wysokich obrotach

- zakres jest wystarczająco szeroki, aby umożliwić kontrolę obciążenia silnika poprzez późne zamykanie zaworu dolotowego (LIVC)

- szybkości otwierania/zamykania zaworów, przyspieszania, szarpnięć itp. mieszczą się w dopuszczalnych granicach przy wszystkich ustawieniach czasu trwania

Kwalifikacje te muszą być dokonane, ponieważ na przestrzeni lat pojawiło się wiele roszczeń dotyczących czysto mechanicznych wałków rozrządu o zmiennym czasie trwania, ale żaden nie był w stanie spełnić wszystkich tych wymagań. [ potrzebne źródło ]

Pomimo ogromnych wysiłków i wydatków ponoszonych zarówno przez duże organizacje, jak i osoby prywatne, układy wałków rozrządu, takie jak patent USA 1 527 456, nigdy nie zostały znacząco ulepszone i pozostały nieużywane przez główny nurt społeczności motoryzacyjnej. Opinia wielu inżynierów (i nie tylko) na temat możliwości opracowania działającego wałka rozrządu o zmiennym czasie trwania po tak wielu wysiłkach i wielu latach nieudanych prób była taka, że jest wysoce nieprawdopodobne, aby kiedykolwiek udało się to zrobić i pozostanie nieosiągalnym „świętym Graal.

Detale

Spiralny wałek rozrządu bardzo daleko należy do bardzo licznej ogólnej klasy krzywek „kombinowanych profili z wałem współosiowym”, jak ostatnio opisano w pracy z Clemson University (którego krzywki są zasadniczo identyczne z wieloma innymi krzywkami, takimi jak patent USA 1 527 456 ).

Spiralny wałek rozrządu znacznie różni się od innych członków tej klasy ogólnej tym, że ma unikalny ruch spiralny - połączony ruch obwodowy i osiowy dwóch profili.

Czas trwania można wydłużyć, aż zamykający bok krzywki osiągnie bok otwierający – czas trwania 720 stopni. W typowym zastosowaniu śrubowy wałek rozrządu miałby ciągły zakres czasu trwania od mniej więcej średniej dla silnika ogólnego przeznaczenia do jazdy po drogach (około 250 stopni mierzone przy normalnym luzie zaworowym) do około 100 lub 150 stopni powyżej tego.

Zawór jest otwierany przy normalnym przyspieszeniu, szarpnięciu itp., a następnie utrzymywany w pozycji otwartej przy maksymalnym wzniosie przez dowolny wymagany czas, zanim zostanie zamknięty w normalnym tempie.

Mechanizm

Spiralny wałek rozrządu wpływa zasadniczo na zmianę czasu trwania, obracając otwierające i zamykające boki od siebie, zaczynając od linii podziału na nosie płata. Gdy boki rozsuwają się, obszar przedni jest „wypełniany” obszarem o stałym promieniu wokół środka obrotu wałka rozrządu. Równa wartość kątowa jest usuwana z okręgu podstawowego o stałym promieniu wraz ze wzrostem stałego promienia wierzchołka.

W przypadku pokazanego wałka rozrządu minimalny czas trwania jest taki sam, jak w przypadku oryginalnego wałka rozrządu, około 260°, a maksymalny czas trwania wynosi 345°.

Mechanizm jest współosiowym układem wałków, w którym wał zewnętrzny podtrzymuje główny korpus krzywki. Główny korpus płata krzywki jest w formie maksymalnego czasu trwania.

Zazwyczaj korpus płata głównego miałby długość około 450°. Płatek jest bardzo długi osiowo, około 45 mm (1,8 cala), a jego profil składa się z konwencjonalnych boków otwierających i zamykających oddzielonych o około 170 ° stałego promienia nad nosem płatka. Płat ma wyfrezowaną spiralną szczelinę, która ma kąt pochylenia linii śrubowej około 35° względem osi obrotu wałka rozrządu.

Szerokość szczeliny jest równa rozpiętości kątowej zamykającego boku płatka. [ wymagane wyjaśnienie ] Jedna krawędź szczeliny rozciąga się po przekątnej na całej długości płata w poprzek stałego promienia naroża wynoszącego 170 stopni. Druga krawędź jest szlifowana tak, że cała jest na poziomie okręgu podstawowego. Szczelina w rzeczywistości zastępuje zamykającą powierzchnię boczną na głównym korpusie krzywki. Mostkiem szczeliny jest odcinek płata (o grubości około 10 mm), który jest zeszlifowany do profilu boku zamykającego. Segment jest przymocowany do wewnętrznego wału. Jedna krawędź szczeliny ma stały promień cylindryczny, taki sam jak promień wierzchołka płata. Druga krawędź ma promień koła podstawy płata. Mały obszar wzdłuż każdej krawędzi zamykającego segmentu bocznego ma taki sam stały promień jak krawędź szczeliny, do której przylega.

Oznacza to, że segment można ustawić w dowolnym miejscu wzdłuż spiralnej szczeliny, a popychacz zawsze będzie płynnie przechodził do iz segmentu. Segment płatka jest przymocowany do wewnętrznego wałka, więc każdy względny ruch osiowy ma wpływ na zmianę czasu otwarcia zaworu. Popychacz jest umieszczony tak, że zawsze pozostaje wyrównany z segmentem, który pozostaje nieruchomy osiowo.

Ponieważ szczelina ma kąt pochylenia linii śrubowej około 35°, każdy ruch osiowy wału zewnętrznego powoduje obrót segmentu, odsłaniając mniej więcej stały promień noska, a tym samym zmieniając czas trwania.

Profil

Podstawowy lub najkrótszy profil działania spiralnego układu wałków rozrządu jest prawie identyczny z profilem standardowego silnika produkcyjnego. Spiralny profil podstawy wałka rozrządu należy do ogólnej grupy kształtów krzywek, które są stosowane z popychaczami obrotowymi, zwłaszcza tymi o dość wysokim stosunku wahaczy, około 2:1.

Ta rodzina profili lameli charakteryzuje się przede wszystkim krótkim uniesieniem lameli. Z tego powodu płat ma bardzo zaokrąglony (lub „zadarty”) wygląd. Promień krzywizny obszaru przedniego (wokół osi obrotu wałka rozrządu) jest często bardzo zbliżony do stałego promienia w zakresie kątowym około 20 stopni. Spiralny wałek rozrządu wymaga, aby ten obszar był prawdziwym stałym promieniem. W niektórych przypadkach wymaga to usunięcia zaledwie 0,25 mm (lub mniej) z nosa. [ potrzebne źródło ] Po zmierzeniu szybkości przyspieszenia i szarpnięcia w okolicy nosa są nieco wyższe niż standardowe.

Nos płata zwykle może mieć dodane około 150 °, co zapewnia dodatkowy czas trwania. Geometria powierzchni windy pozostaje niezmieniona. Dzięki temu wydłużonemu czasowi działania prędkość podnoszenia i całkowite podnoszenie nie muszą być tak ekstremalne jak w przypadku krzywki wyścigowej, aby osiągnąć maksymalną moc.

Aplikacje

„Tradycyjne” zastosowanie VVA (zwłaszcza ze zmiennym czasem trwania) polega na dopasowaniu obrotów silnika do czasu otwarcia zaworu (z grubsza tym zajmuje się VTEC). Ogólnym założeniem jest poprawa wydajności przy wysokich obrotach bez związanych z tym problemów związanych z długotrwałą „wyścigową” krzywką, takich jak brak niższych obrotów, nierówna praca na biegu jałowym itp. Silniki zwykle wymagają mniej więcej liniowego wydłużenia czasu trwania wraz ze wzrostem obrotów. Celem jest maksymalizacja momentu obrotowego w każdym punkcie dopuszczalnego zakresu obrotów. Oznacza to, że w przypadku śrubowego wałka rozrządu stara koncepcja punktu maksymalnej mocy w zakresie obrotów nie ma już zastosowania. Dzięki śrubowemu wałkowi rozrządu moc rośnie aż do osiągnięcia granicy „oddychania” układu dolotowego – lub, co bardziej prawdopodobne, do przekroczenia granicy wytrzymałości mechanicznej elementów silnika. [ Potrzebne źródło ] Typowy zakres czasu trwania spiralnego wałka rozrządu od 250 stopni do 350 + stopni zasadniczo oznacza, że odpowiednio wytrzymały silnik może „ciągnąć” mocno od około 1500 obr./min do około 20 000 + obr./min i nadal płynnie pracować na biegu jałowym przy 500 lub 600 obr./min. [ potrzebne źródło ]

Nigdy nie było mechanicznego systemu VVA, który miałby albo zakres czasu trwania przy pełnym uniesieniu, albo wysoką prędkość obrotową, aby zrobić coś takiego. „Bezkrzywkowe” układy elektromagnetyczne/hydrauliczne mają podobne zakresy czasu trwania/wznoszenia jak spiralny wałek rozrządu, ale obecnie ich zdolność do wysokich obrotów jest ściśle ograniczona.

Na prawdopodobnie nieco bardziej praktycznym poziomie, testy hamowni silników drogowych wykazały, że nawet przy ograniczonym wydłużeniu czasu działania spiralnego wałka rozrządu do zaledwie około 30 stopni, typowy silnik drogowy może zwiększyć swoją moc o 25% do 30% przy tej samej prędkości obrotowej peak jako standardowa krzywka – a zachowanie na biegu jałowym i przy niskich obrotach jest całkowicie normalne.

Zastosowanie spiralnego wałka rozrządu jako narzędzia oszczędzającego paliwo jest prawdopodobnie jeszcze ważniejszym zastosowaniem niż tylko maksymalizacja mocy wyjściowej silnika. Testy prototypu spiralnego wałka rozrządu w silniku Suzuki GSX 250 cm3 wykazały znaczną poprawę oszczędności paliwa na biegu jałowym. Ten konkretny śrubowy wałek rozrządu jest umieszczony w taki sposób, że cały wzrost czasu znajduje się po stronie zamykającej krzywki dolotowej, przy czym punkt otwarcia zaworu dolotowego pozostaje standardem w silniku Suzuki GSX 250. Celem tego było przetestowanie skuteczności LIVC na zużycie paliwa na biegu jałowym.

Podstawowym celem LIVC jest zmniejszenie strat pompowania dolotowego. Te straty pompowania są największe na biegu jałowym i stopniowo zmniejszają się wraz ze wzrostem ciśnienia w kolektorze (i mocy wyjściowej). Testowy silnik Suzuki konsekwentnie odnotowywał 40% poprawę ekonomiki na biegu jałowym w porównaniu z tym samym silnikiem z zamontowanym standardowym wałkiem rozrządu. Może się to wydawać mało prawdopodobne, ale należy pamiętać, że oszacowano, że na biegu jałowym około 80% zużywanego paliwa służy tylko do przezwyciężenia strat pompowania dolotowego. Każde zmniejszenie strat związanych z pompowaniem ma zatem duży i bezpośredni wpływ na zużycie paliwa na biegu jałowym. Wraz ze wzrostem mocy wyjściowej, 40% szybko by spadło, ale dla silnika w typowym użytkowaniu drogowym/ruchowym ogólna wartość prawdopodobnie wynosiłaby od 10% do 20% poprawy. Zaskakująca poprawa zużycia paliwa na biegu jałowym dotyczy prawdopodobnie tylko silników gaźnikowych, takich jak Suzuki. To, jak współczesny wielocylindrowy silnik samochodowy z wtryskiem paliwa zachowywałby się ze śrubowym wałkiem rozrządu, nie zostało jeszcze przetestowane. Wydaje się prawdopodobne, że nastąpiła wyraźna poprawa w gospodarce jałowej, ale może nie 40% - przynajmniej nie bez innych modyfikacji. Suzuki pracował na biegu jałowym przy około 55 lub 60 dodatkowych stopniach późnego zamknięcia. To jest; około 120 stopni za dolnym martwym punktem. Oznacza to, że całkowity wymagany czas trwania wynosił około 320 stopni. Sterowanie obciążeniem silnika przez LIVC wymaga bardzo długiego czasu trwania. Zwykle do sterowania obciążeniem przez LIVC potrzebny jest znacznie dłuższy czas, niż byłby potrzebny przy wysokich obrotach, zwłaszcza w zastosowaniach drogowych ogólnego przeznaczenia. Co ważne, cały ten bardzo długi czas otwarcia zaworu, gdy jest używany do LIVC, musi odbywać się przy pełnym skoku zaworu. Skok zaworu musi być maksymalny, aby nie utrudniać przepływu do i z cylindra. Jakiekolwiek ograniczenie przepływu powoduje straty podczas pompowania, co przeczy całemu celowi LIVC.

Po omówieniu zastosowania spiralnego wałka rozrządu do wspomagania wysokich obrotów, a także do kontroli obciążenia przez LIVC, należy wyjaśnić, że nie ma powodu, dla którego obie funkcje nie mogłyby być używane w tym samym silniku. Realistycznie zasada spiralnego wałka rozrządu może być zastosowana tylko w silnikach z dwoma krzywkami. Aby zmaksymalizować moc wyjściową, zarówno krzywka dolotowa, jak i wydechowa musiałaby być typu śrubowego wałka rozrządu. Zwiększenie czasu potrzebnego do uzyskania wysokich obrotów musi być mniej więcej równe zarówno na krzywkach dolotowych, jak i wydechowych oraz mniej więcej symetryczne wydłużenie wokół linii środkowej profilu płata podstawowego czasu trwania. W przypadku samego działania LIVC tylko wałek rozrządu zaworów dolotowych musi być śrubowym wałkiem rozrządu. Dzięki układowi podwójnego spiralnego wałka rozrządu i odpowiednim elementom sterującym silnik może mieć zarówno ekstremalną moc wyjściową, jak i być bardzo oszczędny pod względem zużycia paliwa.

Istnieje również możliwość jeszcze większej oszczędności paliwa kosztem całkowitej mocy. Spiralny wałek rozrządu i ogólna zasada LIVC pozwalają również na możliwe zastosowanie bardzo wysokiego stopnia sprężania (CR). Chodzi o to, aby użyć bardzo wysokiego geometrycznego CR, ale ograniczyć ciśnienie sprężania przez LIVC, aby uniknąć detonacji. Stopień rozprężania po spaleniu pozostaje nadal wysoki. Jest to współczynnik rozszerzalności, który zasadniczo przekształca energię cieplną palącej się mieszanki paliwowo-powietrznej w użyteczną energię mechaniczną. Im bardziej rozprężające się gorące gazy poruszają tłok, tym więcej energii cieplnej jest przekształcane w użyteczną pracę i tym wyższa jest sprawność cieplna. Ta ogólna zasada jest zwykle nazywana „ Cykl Atkinsona ”. (Ściśle mówiąc, cykl Atkinsona odnosi się do silnika o mechanicznie różnej długości suwów sprężania i rozprężania. We współczesnej praktyce ciśnienie sprężania jest ograniczone przez stałą wartość późnego zamykania zaworu dolotowego - ma to dokładnie taki sam efekt, jak różne długości skoku) . Dzięki cyklowi Atkinsona dodatkowa wydajność odbywa się kosztem zmniejszonej całkowitej mocy. Na przykład, gdyby silnik miał CR geometryczny 18: 1, musiałby być ograniczony do około połowy pełnego ładunku mieszanki paliwowo-powietrznej, aby uniknąć detonacji. W rezultacie przy pełnym obciążeniu silnik zużywałby połowę paliwa, ale moc byłaby nie o połowę mniejsza, ale mniej więcej o dwie trzecie lub trzy czwarte równoważnego „normalnego” silnika – wynikiem netto byłby wzrost sprawności cieplnej. Taki silnik byłby ekonomiczny, ale nadal ponosiłby straty związane z pompowaniem dolotowym.

Spiralny wałek rozrządu umożliwiłby jednoczesne zastosowanie zarówno cyklu Atkinsona, jak i LIVC. Wysoki CR pozwoliłby na użycie jeszcze większej ilości LIVC na biegu jałowym, co jeszcze bardziej zmniejszyłoby straty pompowania i poprawiło wydajność. Powstały silnik miałby zużycie paliwa bardzo podobne (lub lepsze niż) do oleju napędowego – i mógłby pracować na tańszym paliwie LPG. Byłby również lżejszy i tańszy w produkcji niż diesel. Samochód wyposażony w taki silnik wydawałby się znacznie prostszą i tańszą alternatywą dla samochodu „hybrydowego”. (Ale hybryda wyposażona w silnik Helical Camshaft/Atkinson/LIVC byłaby jeszcze bardziej ekonomiczna).

Jednym z nowszych „modnych” obszarów badań nad silnikami jest obecnie silnik z zapłonem samoczynnym z jednorodnym ładunkiem (lub HCCI). Sprowadza się to do pracy silnika z zapłonem iskrowym przy niewielkim lub częściowym obciążeniu w podobny sposób jak w przypadku silnika wysokoprężnego. HCCI wymaga bardzo szybkiej i dokładnej zmiany ciśnienia sprężania, aby mniej lub bardziej kontrolowany zapłon samoczynny nie przerodził się nagle w pełną detonację. Jedną z głównych zalet spiralnego wałka rozrządu jest to, że może to zrobić. Wydaje się jednak, że łatwo kontrolowany LIVC (z efektami Atkinsona lub bez nich) jest znacznie prostszym sposobem sterowania silnikiem niż zdecydowanie ryzykowny proces HCCI – i wątpliwe jest, czy HCCI jest bardziej oszczędny niż LIVC itp. .

Operacja

Czas trwania spiralnego wałka rozrządu zmienia się, przesuwając zewnętrzny wał układu współosiowego w kierunku wzdłużnym (lub osiowym). Kąt pochylenia linii śrubowej spiralnego wałka rozrządu prawdopodobnie zawsze będzie wynosił około 30 do 35 stopni. Kąt spirali ma swoje źródło w szerokości użytego segmentu (zwykle około 10 mm lub 0,39 cala) i 20-stopniowym obszarze o stałym promieniu na nosie płata (zwykle ma to około 7 mm w obwodzie). Ukośna linia podziału w poprzek tego obszaru musi zatem generalnie znajdować się pod kątem około 35 stopni do osi wałka rozrządu. Przekłada się to na liczbę około 3,5 stopnia (wał korbowy) na milimetr ruchu osiowego. 30 mm (1,2 cala) ruchu dałoby 105 stopni zmiany czasu trwania. Chociaż spiralny wałek rozrządu jest w stanie znacznie więcej niż to, w testach stwierdzono, że ta ilość jest wystarczająca do większości zastosowań. [ potrzebne źródło ]

Do przesunięcia osiowego wału potrzebna jest niewielka siła, więc istnieje możliwość, że podczas używania spiralnego wałka rozrządu do samej kontroli obciążenia LIVC ruch osiowy może być bezpośrednio i mechanicznie połączony z pedałem przyspieszenia. Podobnie, jeśli spiralny wałek rozrządu jest używany do zwiększania mocy przy wysokich obrotach, można użyć tylko prostego, niezależnego sterownika/siłownika odśrodkowego. [ potrzebne źródło ]

Niektóre prototypy działały bardzo dobrze przy użyciu kontrolera/siłowników odśrodkowych. Gdyby pożądane było sterowanie śrubowym wałkiem rozrządu w celu wykorzystania zarówno LIVC, jak i wysokich obrotów krzywki, prawdopodobnie wymagałoby to siłowników hydraulicznych na każdej krzywce, aby umożliwić użycie LIVC. Każdy spiralny wałek rozrządu wymagałby również mechanizmu zmiany fazy do wysokich obrotów. Przy niskich obrotach i częściowym obciążeniu spiralny wałek rozrządu byłby w całości LIVC. Przy wysokich obrotach i pełnym obciążeniu nadal wymagałoby to długiego czasu działania śrubowego wałka rozrządu, ale mechanizm zmiany fazy musiałby zmienić wydłużenie czasu trwania całej flanki zamykającej na coś bardziej symetrycznego. Wszystko to można by zrobić mechanicznie, ale sensownym układem byłby prawdopodobnie układ zasilany zewnętrznie z komputerem/mikroprocesorem w celu uporządkowania wymaganych ilości LIVC i fazowania. W przypadku operacji HCCI obraz jest mniej wyraźny, ale wydaje się, że bardzo krótki (a więc bardzo szybki) ruch osiowy, który byłby potrzebny do zmiany ciśnienia sprężania, sprawia, że spiralny wałek rozrządu jest bardzo odpowiedni do tego procesu.

Względy praktyczne

Wadą tego systemu jest jego koszt. Mimo, że jest to dość proste urządzenie wymaga bardzo dokładnej obróbki śrubowej i bardzo starannego montażu. Prototypy śrubowego wałka rozrządu zwykle kosztują około 1500 USD w obróbce i materiałach. [ Potrzebne źródło ] Liczba ta znacznie spadłaby w produkcji. Koszt spiralnego wałka rozrządu jest naprawdę wysoki tylko w porównaniu z konwencjonalnym wałkiem rozrządu, którego wyprodukowanie podobno kosztowało producentów tylko kilka dolarów. [ potrzebne źródło ] Fakt ten sprawia, że spiralny wałek rozrządu wygląda na droższy niż jest w rzeczywistości. Powiedziawszy to, koszt spiralnego wałka rozrządu (i związanych z nim elementów sterujących itp.) jest prawdopodobnie bardzo podobny (lub nawet tańszy) niż w przypadku innych produkowanych systemów VVA. [ potrzebne źródło ]

Różne prototypy nigdy [ proza pawia ] nie wykazywały żadnych problemów ze zużyciem lub wytrzymałością (złamaniem) podczas wielu godzin testów (niektóre przy bardzo wysokich obrotach), którym zostały poddane. Ale ponieważ wałek rozrządu w samochodzie produkcyjnym musi idealnie działać przez cały okres eksploatacji pojazdu, pewne wątpliwości muszą pozostać, dopóki nie zostaną przeprowadzone naprawdę długoterminowe testy. Jednak wszystko wskazuje na to, że prawdopodobnie nie będzie nierozwiązywalnych długoterminowych problemów. [ potrzebne źródło ]

Spiralny wałek rozrządu musi działać przez obrotowy popychacz zwielokrotniający siłę nośną. Spiralny wałek rozrządu tak naprawdę nie mógł być używany z popychaczem typu odwróconej łyżki. Chociaż odwrócona łyżka jest nadal używana, jest coraz częściej zastępowana zarówno w silnikach drogowych, jak i wyścigowych przez obrotowy popychacz „palcowy”. Oprócz konieczności obrotowego popychacza, jeśli silnik ma cztery zawory na cylinder, popychacz musi być rozwidlony, tak aby jeden krzywkowy śrubowy wałek rozrządu sterował dwoma zaworami. Jest to bardziej cecha charakterystyczna niż problem. Jeśli wymagany jest naprawdę szeroki zakres czasu trwania, ponieważ przestrzeń osiowa wzdłuż wałka rozrządu jest nieco ograniczona, zwykle można znaleźć miejsce tylko na jeden płat śrubowego wałka rozrządu (i jego przestrzeń roboczą).

Spiralny wałek rozrządu nie może wykonywać bardzo krótkich czasów ani zmiennego podnoszenia [ według kogo? ] . Wiele firm i producentów [ kto? ] sprawili, że wydawało się, że to coś w rodzaju cnoty, że ich szczególny system VVA zapewnia bardzo krótkie czasy trwania i związany z tym niski skok zaworów, ponieważ tak naprawdę nie mieli wyboru.

Nie ma fizycznego powodu, dla którego spiralny wałek rozrządu nie mógłby być „napędową” krzywką w konfiguracji krzywki oscylacyjnej typu Valvetronic. (Ale byłoby to dość skomplikowane, a część układu Valvetronic ograniczyłaby możliwości wysokich obrotów spiralnego wałka rozrządu). Rezultatem byłby prawie niewiarygodny wachlarz możliwych kombinacji czasu trwania/wznoszenia. Może to być bardzo przydatne w badaniach. Jednak w prawdziwym świecie prawdopodobnie 95% kombinacji nie ma naprawdę użytecznego związku z cyklem czterosuwowym. Dotyczy to oczywiście w pewnym stopniu również spiralnego wałka rozrządu. Trudno wyobrazić sobie zastosowanie przy temperaturze większej niż około 400 stopni – a śrubowy wałek rozrządu potencjalnie ma jeszcze około 300 stopni w ręku.

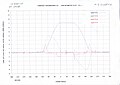

Wykresy siły nośnej, prędkości, przyspieszenia i szarpnięcia.

- Patent US 6,832,586

- Magazyn „Dwa Koła”, lipiec 2008, s. 74–75. Historia: „Timing with a Twist-The Williams Helical Cam” https://web.archive.org/web/20081220005104/http://www.twowheels.com.au/ Autor: Jeremy Bowdler

- Magazyn „Performance Buildups”, tom 15 nr 1, strony 30–35. Fabuła: „The Helical Cam – nowy zwrot w sprawie indukcji” Autor: Paul Tuzson

- Magazyn „Szybkie czwórki”, lipiec 2004, strony 100–108. Historia: „Totally Twisted” Autor: Paul Tuzson http://www.fastfours.com.au