Budowa formy wtryskowej

Budowa formy wtryskowej to proces tworzenia form, które służą do wykonywania operacji formowania wtryskowego za pomocą wtryskarki . Są one zwykle używane do produkcji części z tworzyw sztucznych przy użyciu rdzenia i wnęki.

Formy konstruowane są jako formy dwupłytowe lub trójpłytowe, w zależności od rodzaju wytwarzanego elementu. Forma dwupłytowa wymaga jednego dnia w świetle, podczas gdy forma trójpłytowa wymaga dwóch dni. Konstrukcja formy zależy od kształtu elementu, który determinuje dobór linii podziału, dobór prowadnicy i przewężki oraz dobór systemu wyrzucania elementów. Rozmiar podstawy formy zależy od wielkości elementu i liczby gniazd, które mają być zaplanowane na formę.

Rozważania projektowe

- Zarys: Wymagany zarówno w rdzeniu, jak i wnęce, w celu łatwego wyrzucenia gotowego elementu

- Naddatek na skurcz: zależy od właściwości skurczu rdzenia materiału i rozmiaru wnęki

- Obwód chłodzący: Aby skrócić czas cyklu, woda krąży przez otwory wywiercone zarówno w płycie rdzenia, jak i wnęce.

- Szczelina wyrzutowa: Szczelina między powierzchnią płyty wypychacza a powierzchnią tylnej płyty rdzenia powinna utrzymywać wymiar w obrębie rdzenia. Musi umożliwiać całkowite wyjęcie elementu z formy.

- Otwory wentylacyjne: Usuwają gazy uwięzione między rdzeniem a wnęką (zwykle szczelina mniejsza niż 0,02 mm), ponieważ nadmierne szczeliny mogą powodować defekty błysku.

- Polerowanie formy: Rdzeń, wnęka, prowadnica i wlew powinny mieć dobre wykończenie powierzchni i powinny być polerowane wzdłuż kierunku przepływu materiału.

- Wypełnianie formy: Bramę należy umieścić tak, aby element był wypełniany od grubszej części do cieńszej części.

Elementy

- Pierścień rejestrujący — wyrównuje śruby wtryskarki z formą wtryskową. Zwykle wykonane z utwardzanej dyfuzyjnie stali średniowęglowej (CHMCS).

- Tuleja wlewowa — tuleja ma otwór stożkowy od 3° do 5° i jest zwykle wykonana z CHMCS. Materiał wchodzi do formy przez tuleję wlewową.

- Górna płyta — służy do mocowania górnej połowy formy do ruchomej połowy maszyny do formowania i jest zwykle wykonana ze stali miękkiej .

- Płyta wnękowa — płyta używana do tworzenia wnęki (poprzez szczelinę), która zostanie wypełniona tworzywem sztucznym i utworzy element z tworzywa sztucznego. Zwykle wykonane ze stali miękkiej.

- Płyta rdzenia — Płyta rdzenia wystaje w miejsce wnęki i tworzy puste części w komponencie z tworzywa sztucznego. Ta płyta rdzenia jest zwykle wykonana z hartowanej stali P20 na gorąco bez utwardzania po obróbce rdzenia.

- Tuleja ściągacza do wlewów — Tuleja do ściągania wlewów służy do mocowania sworznia ściągacza do wlewów; zwykle wykonane z CHMCS.

- Trzpień ściągacza wlewu — Trzpień ściągacza wlewu wyciąga wlew z tulei wlewu. Zwykle jest wykonany z CHMCS

- Płyta tylna rdzenia — utrzymuje wkładkę rdzenia na miejscu i działa jak „usztywniacz”. Zwykle jest wykonany ze stali miękkiej.

- Kolumna prowadząca i tuleja prowadząca — Kolumna prowadząca i tuleja prowadząca wyrównują stałe i ruchome połówki formy w każdym cyklu. Obudowy materiałowe są zwykle wykonane ze stali średniowęglowej i będą miały wyższą twardość.

- Kolumna prowadząca wypychacza i tuleja prowadząca — te elementy zapewniają wyrównanie zespołu wypychacza, tak aby kołki wypychacza nie zostały uszkodzone. Zwykle są wykonane z CHMCS. Kolumna prowadząca ma zazwyczaj wyższą twardość niż tuleja prowadząca.

- Płyta wypychacza — utrzymuje sworznie wypychacza i jest zwykle wykonana ze stali miękkiej.

- Tylna płyta wypychacza — zapobiega rozłączeniu się sworzni wypychacza; zwykle ze stali miękkiej.

- Bloki pięty — zapewniają szczelinę dla zespołu wypychacza, dzięki czemu gotowy element jest wyrzucany z rdzenia. Zwykle wykonane ze stali miękkiej.

- Płyta dolna — zaciska dolną połowę formy za pomocą nieruchomej połowy maszyny do formowania; zwykle wykonane ze stali miękkiej.

- Tuleja centrująca — zapewnia wyrównanie między płytą dolną a tylną płytą rdzenia; zwykle wykonane z CHMCS.

- Przycisk odpoczynku — podtrzymuje zespół wyrzucania i zmniejsza powierzchnię styku między zespołem wyrzucania a płytą dolną. Jest to najbardziej pomocne przy czyszczeniu wtryskarki, które jest niezbędne do zapewnienia „nieoznakowanego” gotowego elementu. Małe ciała obce przyklejone do płyty dolnej mogą powodować wysuwanie się kołków wypychających z rdzenia i pozostawianie śladów po kołkach wypychających na komponencie.

Rdzeń i wnęka będą zwykle wykonane ze stali gatunku P20, En 30B, S7, H13 lub 420SS. Rdzeń stanowi część męska, która tworzy wewnętrzny kształt listwy. Wnęka , która tworzy zewnętrzny kształt wypraski.

Typy bramek

Dwa główne systemy bram to bramy przycinane ręcznie i bramy przycinane automatycznie. Poniższe przykłady pokazują, gdzie są używane:

- Bramka wlewowa: Stosowana w przypadku dużych elementów, znak bramki jest widoczny w komponencie i nie jest wymagany prowadnica. np. odlew kubełka (widoczny i wyczuwalny ślad tylnej cylindrycznej klapy).

- Bramka krawędziowa: Najbardziej odpowiednia dla kwadratowych, prostokątnych elementów

- Bramka pierścieniowa: najbardziej odpowiednia dla elementów cylindrycznych w celu wyeliminowania wady linii spawania

- Bramka membranowa: najbardziej odpowiednia dla pustych, cylindrycznych elementów

- Bramka Tab: Najbardziej odpowiednia dla solidnych, grubych elementów

- Brama łodzi podwodnej: używana, gdy wymagane jest automatyczne odblokowywanie w celu skrócenia czasu cyklu

- Wlew z odwróconym stożkiem (wlew pinowy): Zwykle stosowany w formach z trzema płytami.

- Brama Winkle: jest używana głównie do bramek produktów elektronicznych, przepływających materiał pod rdzeniem

Rodzaje systemów wyrzutowych

- Wypychanie kołków — cylindryczne kołki wyrzucają gotowy element. W przypadku elementów kwadratowych i prostokątnych wymagane są minimum cztery kołki (w czterech rogach). W przypadku elementów cylindrycznych wymagane są trzy kołki w równej odległości (tj. oddalone od siebie o 120°). Liczba wymaganych kołków może się różnić w zależności od profilu elementu, rozmiaru i obszaru wyrzucania. Ten system wyrzucania pozostawia widoczne ślady wyrzucania na gotowym elemencie.

- Wypychanie tulei — Ten typ wyrzucania jest preferowany (i ograniczony do) rdzeni cylindrycznych, w przypadku których rdzeń jest zamocowany w płycie dolnej. W tym systemie zespół wyrzutnika składa się z tulei, która przesuwa się po rdzeniu i wyrzuca komponent. Na elemencie nie ma widocznych śladów wypchnięcia.

- Wyrzucanie płyty zgarniającej — ten wyrzut jest preferowany w przypadku elementów o większych powierzchniach. Ten system wymaga dodatkowej płyty (zgarniacza) pomiędzy płytami rdzenia i wnęki. Aby uniknąć wypływki, płyta zdzierająca pozostaje w kontakcie z płytą wnękową, a między wnęką a płytą rdzeniową utrzymywana jest szczelina. Widoczne ślady wyrzucania zwykle nie są zauważane na komponentach.

- Wyrzucanie ostrza — ten typ wyrzucania jest preferowany w przypadku cienkich, prostokątnych przekrojów. Prostokątne ostrza są wkładane w cylindryczne kołki (lub cylindryczne kołki są obrabiane do prostokątnych przekrojów), aby uzyskać odpowiednią długość wyrzucania elementu. W celu łatwego umieszczenia głowicy kołka wypychającego w płytach wypychających znajduje się pogłębiony otwór.

- Przez obrót rdzenia (komponenty z gwintem wewnętrznym) — Stosowany w przypadku elementów gwintowanych, gdzie element jest automatycznie wyrzucany przez obrót wkładki rdzenia.

- Wypychanie powietrza — służy do uruchamiania sworznia wyrzucającego zamontowanego w rdzeniu za pomocą sprężonego powietrza. Trzpień wypychający jest cofany za pomocą sprężyny.

Wyrównanie

Formy wtryskowe są zaprojektowane jako dwie połówki, połowa rdzenia i połowa wnęki w celu wypchnięcia elementu. W każdym cyklu rdzeń i wnęka są wyrównywane w celu zapewnienia jakości. To wyrównanie zapewnia kolumna prowadząca i tuleja prowadząca. Zwykle stosuje się cztery słupki prowadzące i tuleje prowadzące, z których trzy słupki mają jedną średnicę, a jeden ma inną średnicę, aby zmusić płyty do jednej konfiguracji (w oparciu o koncepcję „POKE YOKE” [odporności na pomyłki ] ) . Pierścień rejestrujący ma pasowanie ciasne w płycie górnej i pasowanie transmisyjne ze wzorem wtryskarki, wyrównując wzór maszyny i płytę górną.

Chłodzenie formy

Pożądane cechy projektu chłodzenia formy obejmują:

- Stała temperatura formy dla jednolitej jakości

- Skrócony czas cyklu dla produktywności

- Poprawione wykończenie powierzchni bez wad

- Unikanie wypaczania przez równomierną temperaturę powierzchni formy (wypaczenie spowodowane nierównomiernym chłodzeniem)

- Długa żywotność formy

Metody:

- Chłodzenie płyty wnęki za pomocą wywierconych otworów — Płyta wnęki jest wiercona wokół wkładki wnęki i zaślepiana miedzianymi lub aluminiowymi zaślepkami stożkowymi na końcach otworów. Za pomocą rur podłączonych do portów wlotowych i wylotowych woda krąży w celu schłodzenia formy.

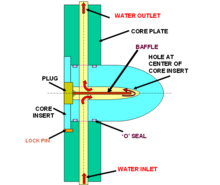

- Bezpośrednie chłodzenie wkładu rdzenia (system przegród) — Rdzeń jest wiercony przy zachowaniu odpowiedniej grubości ścianki. Pomiędzy wywierconym otworem znajduje się przegroda, która dzieli otwór na dwie połowy, umożliwiając kontakt wody z maksymalną powierzchnią rdzenia, co może spowodować ochłodzenie.

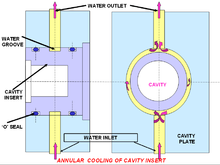

- Pierścieniowe chłodzenie wkładki wnękowej - Na rdzeniu wykonany jest okrągły rowek do cyrkulacji wody. Aby zapobiec wyciekom, nad i pod kanałem chłodzącym zastosowano pierścienie o-ring .

- Rdzeń się porusza, bok i wnęka są nieruchome w formie.

Zobacz też

- Projektowanie form wtryskowych RGW Pye Godwin Książki; 3. wydanie poprawione (1 lutego 1983)