Destylacja membranowa

| Metody |

|---|

|

odsalania wody

|

|

Destylacja membranowa ( MD ) to termiczny proces separacji, w którym separacja jest napędzana przez zmianę fazy. Membrana hydrofobowa stanowi barierę dla fazy ciekłej , umożliwiając przejście fazy gazowej (np. pary wodnej) przez pory membrany. Siłą napędową procesu jest cząstkowa prężności pary, zwykle wywołana różnicą temperatur.

Zasada destylacji membranowej

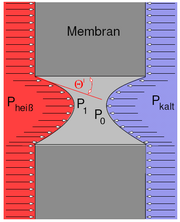

Większość procesów wykorzystujących membranę do oddzielania materiałów opiera się na statycznej różnicy ciśnień jako sile napędowej między dwoma przylegającymi powierzchniami (np. odwrócona osmoza - RO), różnicy stężeń ( dializa ) lub polu elektrycznym (ED). Selektywność membrany może wynikać ze stosunku wielkości porów do wielkości zatrzymywanej substancji, współczynnika dyfuzji lub polaryzacji elektrycznej . Membrany używane do destylacji membranowej (MD) hamują przepływ ciekłej wody, jednocześnie umożliwiając przepuszczalność dla wolnych cząsteczek wody , a tym samym dla pary wodnej. Membrany te są wykonane z hydrofobowego materiału syntetycznego (np. PTFE, PVDF lub PP) i mają pory o standardowej średnicy od 0,1 do 0,5 μm (3,9 × 10-6 i 1,97 × 10-5 cali). Ponieważ woda ma silne dipolowe , podczas gdy tkanina membrany jest niepolarna, materiał membrany nie jest zwilżany przez ciecz. Mimo że pory są znacznie większe niż cząsteczki, wysokie napięcie powierzchniowe wody zapobiega przedostawaniu się fazy ciekłej do porów. W porach rozwija się wypukły menisk . Efekt ten nazywa się działaniem kapilarnym. Między innymi głębokość odcisku może zależeć od zewnętrznego obciążenia ciśnieniowego cieczy. Wymiarem infiltracji porów przez ciecz jest kąt zwilżania Θ=90 – Θ'. Dopóki Θ < 90° i odpowiednio Θ' > 0° nie będzie miało miejsca zwilżanie porów. Jeśli ciśnienie zewnętrzne wzrośnie powyżej tzw. ciśnienia wlotowego cieczy , wówczas Θ = 90°, co skutkuje obejściem porów. Siłą napędową, która przenosi parę przez membranę w celu zebrania jej po stronie permeatu jako woda produktowa, jest cząstkowa różnica ciśnień pary wodnej pomiędzy dwiema powierzchniami granicznymi. Ta różnica ciśnień cząstkowych jest wynikiem różnicy temperatur między dwiema przylegającymi powierzchniami. Jak widać na rysunku, membrana jest ładowana gorącym strumieniem zasilającym z jednej strony i ochłodzonym strumieniem permeatu z drugiej strony. Różnica temperatur przez membranę, zwykle między 5 a 20 K, przenosi różnicę ciśnień cząstkowych, która zapewnia, że para powstająca na powierzchni membrany podąża za spadkiem ciśnienia, przenika przez pory i skrapla się po chłodniejszej stronie.

Techniki destylacji membranowej

Istnieje wiele różnych technik destylacji membranowej. Podstawowe cztery techniki różnią się głównie rozmieszczeniem kanału destylatu lub sposobem obsługi tego kanału. Najczęściej stosowane są następujące technologie:

- Bezpośredni kontakt MD (DCMD)

- Szczelina powietrzna MD (AGMD)

- Próżnia MD (VMD)

- Gaz zamiatający MD (SWGMD)

- Próżniowa wielofunkcyjna destylacja membranowa (V-MEMD)

- Szczelina permeatu MD (PGMD)

Lekarz medycyny bezpośredniego kontaktu

W DCMD obie strony membrany są ładowane do parownika gorącą wodą zasilającą po stronie permeatu i schłodzony permeat po stronie permeatu. Kondensacja pary przechodzącej przez membranę zachodzi bezpośrednio w fazie ciekłej na powierzchni granicznej membrany. Ponieważ membrana jest jedyną barierą blokującą transport masy, przy użyciu DCMD można osiągnąć stosunkowo wysokie przepływy permeatu związane z powierzchnią. Wadą jest wysoka strata ciepła jawnego, ponieważ właściwości izolacyjne pojedynczej warstwy membrany są niskie. Jednak wysoka utrata ciepła między parownikiem a skraplaczem jest również wynikiem zastosowania pojedynczej warstwy membrany. To utracone ciepło nie jest dostępne dla procesu destylacji, co obniża wydajność. W przeciwieństwie do innych konfiguracji destylacji membranowej, w DCMD chłodzenie przez membranę jest zapewniane przez przepływ permeatu, a nie przez wstępne podgrzewanie surowca. Dlatego potrzebny jest również zewnętrzny wymiennik ciepła do odzyskiwania ciepła z permeatu, a wysokie natężenie przepływu nadawy musi być starannie zoptymalizowane.

Szczelina powietrzna MD

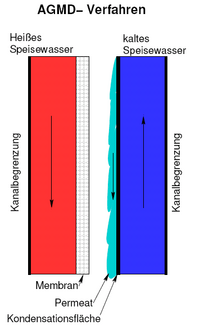

W szczelinie powietrznej MD kanał parownika przypomina ten w DCMD, natomiast szczelina permeatu znajduje się pomiędzy membraną a chłodzoną ścianą i jest wypełniona powietrzem. Para przechodząca przez membranę musi dodatkowo pokonać tę szczelinę powietrzną, zanim skrapla się na chłodniejszej powierzchni. Zaletą tej metody jest wysoka izolacyjność termiczna w kierunku kanału skraplacza, co minimalizuje straty przewodzenia ciepła. Jednak wadą jest to, że szczelina powietrzna stanowi dodatkową barierę dla transportu masy, zmniejszając wydajność permeatu związaną z powierzchnią w porównaniu z DCMD. Kolejną zaletą w stosunku do DCMD jest to, że jest niestabilny substancje o niskim napięciu powierzchniowym, takie jak alkohol lub inne rozpuszczalniki, mogą być oddzielone od rozcieńczonych roztworów, dzięki temu, że nie ma kontaktu pomiędzy płynnym permeatem a membraną z AGMD. AGMD jest szczególnie korzystny w porównaniu z alternatywami o wyższym zasoleniu. Odmiany AGMD mogą obejmować hydrofobowe powierzchnie skraplające lub porowate kondensatory w celu poprawy strumienia i efektywności energetycznej. W AGMD wyjątkowo ważne cechy konstrukcyjne obejmują grubość szczeliny, hydrofobowość powierzchni skraplania, konstrukcję elementu dystansowego szczeliny i kąt nachylenia.

Gaz zamiatający MD

MD typu Sweeping-Gas, znany również jako odpędzanie powietrza, wykorzystuje konfigurację kanałów z pustą szczeliną po stronie permeatu. Ta konfiguracja jest taka sama jak w AGMD. Kondensacja pary odbywa się poza modułem MD w zewnętrznym skraplaczu. Podobnie jak w przypadku AGMD, w tym procesie można destylować substancje lotne o niskim napięciu powierzchniowym. Przewagą SWGMD nad AGMD jest znaczne zmniejszenie bariery dla transportu masy poprzez przepływ wymuszony. W ten sposób można osiągnąć wyższe przepływy masowe wody produktowej związane z powierzchnią niż w przypadku AGMD. Wadą SWGMD spowodowaną składnikiem gazowym, a tym samym wyższym całkowitym przepływem masowym, jest konieczność zastosowania większej pojemności skraplacza. W przypadku stosowania mniejszych przepływów masowych gazu istnieje ryzyko, że gaz sam się nagrzeje na gorącej powierzchni membrany, zmniejszając w ten sposób różnicę prężności pary, a tym samym siłę napędową. Jednym z rozwiązań tego problemu dla SWGMD i AGMD jest zastosowanie chłodzonej ściany kanału permeatu i utrzymywanie temperatury poprzez przepłukiwanie go gazem.

Próżnia MD

Vacuum MD zawiera konfigurację kanału szczeliny powietrznej. Po przejściu przez membranę para jest odsysana z kanału permeatu i skrapla się na zewnątrz modułu, tak jak w przypadku SWGMD. VCMD i SWGMD mogą być stosowane do separacji substancji lotnych z roztworu wodnego lub do wytwarzania czystej wody ze stężonej słonej wody. Zaletą tej metody jest to, że nierozpuszczone gazy obojętne blokujące pory membrany są odsysane przez próżnię, pozostawiając większą efektywną powierzchnię aktywną membrany. Ponadto obniżenie temperatury wrzenia skutkuje porównywalną ilością produktu przy niższych temperaturach ogólnych i mniejszych różnicach temperatur przez membranę. Niższa wymagana różnica temperatur pozostawia niższą całkowitą i właściwą energię cieplną . Jednak wytwarzanie podciśnienia, które musi być dostosowane do temperatury słonej wody, wymaga skomplikowanych urządzeń technicznych i dlatego jest wadą tego sposobu. Zapotrzebowanie energię elektryczną jest znacznie wyższe niż w przypadku DCMD i AGMD. Dodatkowym problemem jest wzrost wartości pH na skutek usuwania CO 2 z wody zasilającej. Aby próżniowa destylacja membranowa była wydajna, często przeprowadza się ją w konfiguracjach wielostopniowych.

Permeat-szczelina MD

Poniżej wyjaśniono podstawową konfigurację kanału i sposób działania standardowego modułu DCMD, jak również modułu DCMD z oddzielną szczeliną permeatu. Projekt na sąsiednim obrazie przedstawia konfigurację płaskich kanałów, ale może być również rozumiany jako schemat modułów płaskich, pustych włókien lub spiralnie zwijanych.

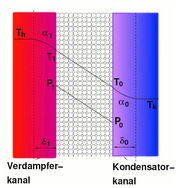

Kompletna konfiguracja kanałów składa się z kanału skraplacza z wlotem i wylotem oraz kanału parownika z wlotem i wylotem. Te dwa kanały są oddzielone hydrofobową, mikroporowatą membraną. W celu schłodzenia kanał skraplacza zalewany jest świeżą wodą , a parownik np. słoną wodą zasilającą. Płyn chłodzący wchodzi do kanału skraplacza w temperaturze 20°C (68°F). Po przejściu przez membranę para skrapla się w wodzie chłodzącej, uwalniając ciepło utajone i prowadząc do wzrostu temperatury płynu chłodzącego. Sensowne przewodzenie ciepła również ogrzewa wodę chłodzącą przez powierzchnię membrany. Z powodu transport masy przez membranę masowy przepływ w parowniku maleje, podczas gdy kanał skraplacza zwiększa się o tę samą wartość. Przepływ masowy wstępnie podgrzanego chłodziwa opuszcza kanał skraplacza w temperaturze około 72°C (162°F) i wchodzi do wymiennika ciepła, podgrzewając w ten sposób wodę zasilającą. Ta woda zasilająca jest następnie dostarczana do kolejnego źródła ciepła i ostatecznie wpływa do kanału parownika modułu MD w temperaturze 80°C (176°F). Proces parowania wydobywa ciepło utajone od strumienia zasilającego, co powoduje jego stopniowe schładzanie w kierunku przepływu. Dodatkowa redukcja ciepła następuje z powodu ciepła jawnego przechodzącego przez membranę. Schłodzona woda zasilająca opuszcza kanał parownika w temperaturze około 28°C. Całkowite różnice temperatur między wlotem i wylotem skraplacza oraz wlotem i wylotem skraplacza są mniej więcej równe. W module PGMD kanał permeatu jest oddzielony od kanału skraplacza powierzchnią skraplania. Umożliwia to bezpośrednie wykorzystanie słonej wody jako czynnik chłodzący, ponieważ nie wchodzi w kontakt z permeatem. Biorąc to pod uwagę, woda chłodząca lub zasilająca wpływająca do kanału skraplacza w temperaturze T1 może być teraz również wykorzystana do schłodzenia permeatu. Kondensacja pary następuje wewnątrz permeatu cieczy. Wstępnie podgrzana woda zasilająca, która posłużyła do schłodzenia skraplacza, po opuszczeniu skraplacza w temperaturze T2, może być doprowadzona bezpośrednio do źródła ciepła w celu końcowego ogrzewania. Po osiągnięciu temperatury T3 jest kierowany do parownika. Permeat jest ekstrahowany w temperaturze T5, a schłodzona solanka jest odprowadzana w temperaturze T4.

Przewagą PGMD nad DCMD jest bezpośrednie wykorzystanie wody zasilającej jako cieczy chłodzącej wewnątrz modułu, a co za tym idzie konieczność stosowania tylko jednego wymiennika ciepła do podgrzewania wsadu przed wejściem do parownika. W ten sposób zmniejsza się straty przewodzenia ciepła i można ciąć drogie elementy. Kolejną zaletą jest oddzielenie permeatu od chłodziwa. Dzięki temu permeat nie musi być usuwany w dalszej części procesu, a przepływ masowy chłodziwa w kanale skraplacza pozostaje stały. Niska prędkość przepływu permeatu w szczelinie permeatu jest wadą tej konfiguracji, ponieważ prowadzi do słabego przewodnictwa ciepła z powierzchni membrany do ścian skraplacza. Efektem tego efektu (polaryzacja temperaturowa), który obniża prężność par różnica, a tym samym siła napędowa procesu. Korzystne jest jednak to, że efekt ten zmniejsza również straty przewodzenia ciepła przez membranę. To wyzwanie związane ze słabym przewodnictwem ciepła w szczelinie jest w dużej mierze eliminowane za pomocą wariantu PGMD zwanego CGMD lub destylacji membranowej z przewodzącą szczeliną, która dodaje do szczelin przekładki przewodzące ciepło. W porównaniu z AGMD, w PGMD lub CGMD uzyskuje się wyższą wydajność permeatu związaną z powierzchnią, ponieważ przepływ masowy nie jest dodatkowo hamowany przez opór dyfuzyjny warstwy powietrza.

Próżniowa wielofunkcyjna destylacja membranowa

Typowy moduł próżniowej destylacji membranowej z wieloma efektami (np. marki memsys [ wymagane wyjaśnienie ] V-MEMD) składa się z urządzenia do podnoszenia pary, etapów parowania-kondensacji i skraplacza. Każdy stopień odzyskuje ciepło skraplania, zapewniając projekt o wielu efektach. Destylat wytwarzany jest na każdym etapie odparowania-kondensacji oraz w skraplaczu.

Podnośnik pary: Ciepło wytwarzane przez zewnętrzne źródło ciepła (np. kolektory słoneczne lub ciepło odpadowe) jest wymieniane w podnoszeniu pary. Woda w generatorze pary ma niższe ciśnienie (np. 400 hPa) w porównaniu z otoczeniem. Gorąca para przepływa do pierwszego stopnia odparowania – skraplania (etap 1).

Etapy parowania-kondensacji: Etapy składają się z alternatywnych ram z membrany hydrofobowej i folii (polipropylen, PP). Pasza (np. woda morska) jest wprowadzana do etapu 1 modułu. Nadawa przepływa szeregowo przez etapy odparowania-kondensacji. Pod koniec ostatniego etapu jest wyrzucany jako solanka.

Etap 1: Para z parownika skrapla się na folii PP pod ciśnieniem P1 i odpowiednią temperaturą T1. Połączenie folii i membrany hydrofobowej tworzy kanał dla wsadu, w którym wsad jest podgrzewany ciepłem skraplania pary z podnośnika pary. Pasza odparowuje pod podciśnieniem P2. Próżnia jest zawsze przykładana do permeatu po stronie membran.

Etap [2, 3, 4, x]: Ten proces jest powtarzany w kolejnych etapach, a każdy etap odbywa się przy niższym ciśnieniu i temperaturze.

Skraplacz: Para powstająca w końcowym etapie odparowania-kondensacji jest skraplana w skraplaczu przy użyciu strumienia chłodziwa (np. wody morskiej).

Produkcja destylatu: Skondensowany destylat jest transportowany dnem każdego etapu dzięki różnicy ciśnień między etapami.

Projekt modułu memsys: Wewnątrz każdej ramki memsys oraz pomiędzy ramkami tworzone są kanały. Ramki foliowe to „kanały destylatu”. Ramy membranowe to „kanały parowe”. Pomiędzy ramkami folii i membrany powstają „kanały zasilające”. Para wchodzi na scenę i przepływa do równoległych foliowych kadrów. Jedyną opcją dla pary przedostającej się do ramek foliowych jest skraplanie, tj. para dostaje się do „ślepej uliczki” ramy foliowej. Chociaż nazywa się to ramą „ślepą uliczką”, zawiera mały kanał do usuwania gazów nieskraplających się i do zastosowania podciśnienia.

Skroplona para przepływa do kanału destylatu. Ciepło skraplania jest transportowane przez folię i jest natychmiast przekształcane w energię parowania, wytwarzając nową parę w kanale zasilającym wodę morską. Kanał zasilający jest ograniczony jedną folią kondensacyjną i membraną. Para opuszcza kanały membranowe i zbiera się w głównym kanale parowym. Tym kanałem para opuszcza scenę i przechodzi do następnego etapu. Memsys opracował wysoce zautomatyzowaną linię produkcyjną modułów, którą można łatwo rozbudować. [ wymagane wyjaśnienie ] Ponieważ proces memsys działa w umiarkowanie niskich temperaturach (poniżej 90°C lub 194°F) i umiarkowanym podciśnieniu, wszystkie elementy modułu są wykonane z polipropylenu (PP). Eliminuje to korozję i osadzanie się kamienia oraz umożliwia ekonomiczną produkcję na dużą skalę.

Aplikacje

Typowe zastosowania destylacji membranowej to:

- Odsalanie wody morskiej

- Odsalanie wody słonawej

- Odsalanie solanki _

- Uzdatnianie wody procesowej

- Oczyszczanie wody

- Usuwanie/ zatężanie amonu

- Koncentracja zasobów

Destylacja membranowa zasilana energią słoneczną

Destylacja membranowa jest bardzo odpowiednia dla kompaktowych jednostek odsalających zasilanych energią słoneczną, zapewniających wydajność małego i średniego zasięgu mniejszą niż 10 000 litrów dziennie (2600 galonów amerykańskich / dzień). Szczególnie spiralnie zwijana konstrukcja, opatentowana przez firmę GORE w 1985 roku, pasuje do tego zastosowania. W ramach rozpoczętego w 2003 roku projektu MEMDIS Instytut Fraunhofera ds. Systemów Energii Słonecznej ISE wraz z innymi partnerami projektu rozpoczęła opracowywanie modułów MD oraz instalowanie i analizowanie dwóch różnych systemów operacyjnych zasilanych energią słoneczną. Pierwszym typem systemu jest tak zwany system kompaktowy, przeznaczony do produkcji wody pitnej w ilości 100–120 litrów dziennie (26–32 US gal/d) z wody morskiej lub słonawej. Głównym celem projektu systemu jest prosta, samowystarczalna, niewymagająca konserwacji i solidna instalacja dla rynków docelowych na suchych i półpustynnych obszarach o niskiej infrastrukturze. Drugi typ systemu to tak zwana instalacja dwupętlowa o wydajności około 2000 litrów dziennie (530 US gal/d). Tutaj obieg kolektora jest oddzielony od obiegu odsalania odpornym na słoną wodę wymiennikiem ciepła. W oparciu o te dwa typy systemów opracowano, zainstalowano i zaobserwowano różną liczbę prototypów.

Standardowa konfiguracja dzisiejszego (2011) kompaktowego systemu jest w stanie wyprodukować do 150 litrów destylatu dziennie (40 US gal/d). Wymagana energia cieplna jest dostarczana przez kolektor słoneczny o powierzchni 6,5 m2 pole. Energia elektryczna jest dostarczana przez moduł fotowoltaiczny o mocy 75 W. Ten typ systemu jest obecnie dalej rozwijany i sprzedawany przez Solar Spring GmbH, spółkę wydzieloną Instytutu Fraunhofera ds. Systemów Energii Słonecznej. W ramach projektu MEDIRAS, kolejnego projektu UE, na wyspie Gran Canaria zainstalowano udoskonalony system dwupętlowy. Zbudowany wewnątrz kontenera 6,1 m (20 stóp) i wyposażony w pole kolektorów o powierzchni 225 m 2 (2420 stóp kwadratowych) zbiornik ciepła umożliwia produkcję destylatu do 3000 litrów dziennie (790 US gal/d). Wdrożono również inne zastosowania o wydajności do 5000 litrów dziennie (1300 galonów amerykańskich/dzień), w 100% zasilane energią słoneczną lub jako projekty hybrydowe w połączeniu z ciepłem odpadowym. [ potrzebne źródło ]

Wyzwania

Działanie systemów destylacji membranowej napotyka kilka głównych barier, które mogą utrudniać działanie lub uniemożliwiać jego opłacalną opcję. Głównym wyzwaniem jest zwilżanie membrany, gdy solanka przecieka przez membranę, zanieczyszczając permeat. Jest to szczególnie spowodowane zanieczyszczaniem membrany, gdzie na powierzchni membrany osadzają się cząstki stałe, sole lub substancje organiczne. Techniki łagodzenia zanieczyszczenia obejmują superhydrofobowość membrany, płukanie wsteczne powietrzem w celu odwrócenia lub zapobieżenia zwilżaniu, wybór warunków pracy bez zanieczyszczenia i utrzymywanie warstw powietrza na powierzchni membrany.

Największym wyzwaniem dla opłacalności destylacji membranowej jest efektywność energetyczna. Systemy komercyjne nie osiągnęły konkurencyjnego zużycia energii w porównaniu z wiodącymi technologiami termicznymi, takimi jak destylacja z wieloma efektami , chociaż niektóre były bliskie, a badania wykazały potencjał znacznej poprawy efektywności energetycznej.

Literatura

- HE Hoemig: Destylacja wody morskiej i wody morskiej Vulkan-Verlag, 1978, 3802724380

- Zima, D.; Kościkowski, J.; Wieghaus, M.: Odsalanie za pomocą destylacji membranowej: Badania eksperymentalne nad modułami spiralnie zwijanymi w pełnej skali. Fraunhofer ISE, Fryburg 2011.

- E. Curcio, E. Drioli: „Destylacja membranowa i operacje pokrewne - przegląd”, Recenzje separacji i oczyszczania 34/1 35–85, 2005.