Hartowanie gumy

Hartowanie gumy to proces, w którym nanocząsteczki gumy są rozproszone w matrycy polimerowej w celu zwiększenia wytrzymałości mechanicznej lub wytrzymałości materiału. Przez „utwardzanie” polimeru rozumie się, że zwiększa się zdolność substancji polimerowej do pochłaniania energii i odkształcania plastycznego bez pękania. Biorąc pod uwagę znaczące zalety właściwości mechanicznych, jakie oferuje hartowanie gumy, większość głównych tworzyw termoplastycznych jest dostępna w wersjach wzmocnionych gumą; dla wielu inżynierów zastosowań, wytrzymałość materiału jest czynnikiem decydującym przy ostatecznym wyborze materiału.

Efekty rozproszonych nanocząstek gumy są złożone i różnią się w przypadku amorficznych i częściowo krystalicznych układów polimerowych. Cząsteczki gumy wzmacniają system za pomocą różnych mechanizmów, np. gdy cząstki skupiają naprężenia, powodując kawitację lub inicjowanie rozpraszających pęknięć. Jednak skutki nie są jednostronne; Nadmierna zawartość gumy lub rozwarstwianie się gumy i polimeru może zmniejszyć wytrzymałość. Trudno jest określić konkretny wpływ danej wielkości cząstek lub parametru adhezji międzyfazowej ze względu na wiele innych zakłócających zmiennych.

O występowaniu danego mechanizmu uszkodzenia decyduje wiele czynników: wewnętrzne dla ciągłej fazy polimeru i zewnętrzne, związane z naprężeniem, szybkością ładowania i warunkami otoczenia. Działanie danego mechanizmu w wzmocnionym polimerze można badać pod mikroskopem. Dodanie domen gumowatych następuje poprzez takie procesy, jak mieszanie stopu w mieszalniku Rheomix i polimeryzacja rodnikowa z przeniesieniem atomu.

Obecne badania skupiają się na tym, jak optymalizacja składu i dyspersji fazy wtórnej wpływa na właściwości mechaniczne mieszanki. Interesujące pytania obejmują odporność na pękanie , wytrzymałość na rozciąganie i temperaturę zeszklenia .

Mechanizmy hartujące

Różne teorie opisują, w jaki sposób rozproszona faza gumy wzmacnia substancję polimerową; większość wykorzystuje metody rozpraszania energii w całej matrycy. Teorie te obejmują: teorię mikropęknięć, teorię podatności na ścinanie, teorię wielokrotnego spękania, teorię pasm ścinania i teorii interakcji pęknięć, a ostatnio te obejmujące wpływ krytycznej grubości więzadła, krytycznego obszaru plastycznego, pustych przestrzeni i kawitacji, konkurencji w zakresie uszkodzeń i inne.

Teoria mikropęknięć

W 1956 roku teoria mikropęknięć jako pierwsza wyjaśniła efekt utwardzania rozproszonej fazy gumy w polimerze. Dwie kluczowe obserwacje, które wpłynęły na początkową teorię i późniejszą ekspansję, były następujące: (1) mikropęknięcia tworzą puste przestrzenie, nad którymi tworzą się włókienka kopolimeru styrenowo-butadienowego, aby zapobiec propagacji, oraz (2) energia zmagazynowana podczas wydłużania wzmocnionych epoksydów jest uwalniana po zerwaniu cząstki gumy. Z teorii wynika, że połączona energia inicjowania mikropęknięć i energia rozbijania cząstek gumy może odpowiadać za zwiększoną absorpcję energii przez wzmocnione polimery. Teoria ta była ograniczona i odpowiadała jedynie za niewielką część obserwowanego wzrostu energii pękania.

Matrixowe szaleństwo

pękania matrycowego skupia się na wyjaśnieniu wzmacniających skutków pękania. Sprężenia zaczynają się na równiku, gdzie odkształcenie główne jest największe, rozprzestrzeniają się prostopadle do naprężenia i kończą się, gdy spotykają się z inną cząstką. Pęknięcia z prostopadłymi włókienkami mogą ostatecznie przekształcić się w pęknięcie, jeśli włókienka pękną. Zwiększenie objętości związane z małymi pęknięciami rozłożonymi w dużej objętości w porównaniu z małą objętością kilku dużych pęknięć w nieutwardzonym polimerze odpowiada za dużą część wzrostu energii pękania .

Interakcja między cząstkami gumy a pęknięciami powoduje naciski rozciągające na cząstki w kierunku naprężenia. Jeśli siła ta pokona przyczepność powierzchniową pomiędzy gumą i polimerem, nastąpi odklejenie, zmniejszając w ten sposób efekt hartowania związany z pękaniem. Jeśli cząstka jest twardsza, będzie mniej podatna na odkształcenie, a zatem odklejanie nastąpi pod mniejszym naprężeniem. Jest to jeden z powodów, dla których rozproszone kauczuki, poniżej własnej temperatury zeszklenia, nie utwardzają skutecznie tworzyw sztucznych.

Ulegające ścinaniu

ustępowania przy ścinaniu to teoria, która podobnie jak pękanie matrycy może odpowiadać za dużą część wzrostu absorpcji energii przez wzmocniony polimer. Dowody na uginanie się przy ścinaniu w wzmocnionym polimerze można zobaczyć tam, gdzie występuje „ przewężenie ”. ciągnienie lub twardnienie orientacyjne. Ugięcie przy ścinaniu nastąpi, jeśli cząstki gumy będą działać jak koncentratory naprężeń i zainicjują zwiększanie objętości poprzez pękanie, odklejanie i kawitację, aby powstrzymać powstawanie pęknięć. Nakładające się pola naprężeń z jednej cząstki na sąsiadującą przyczynią się do rosnący obszar podatny na ścinanie.Im bliżej cząstek znajdują się tym większe nakładanie się i większy obszar podatny na ścinanie.Uleganie ścinaniu jest samo w sobie procesem pochłaniającym energię, ale ponadto inicjacją pasm ścinania pomaga również w zatrzymaniu szaleństwa. Występowanie kawitacji jest ważne dla teorii plastyczności przy ścinaniu, ponieważ obniża granicę plastyczności. Kawitacja poprzedza uginanie się przy ścinaniu, jednak uginanie się przy ścinaniu powoduje znacznie większy wzrost twardości niż sama kawitacja.

Kawitacja

Kawitacja jest powszechna w żywicach epoksydowych i innych utwardzanych polimerach odpornych na korozję i jest warunkiem wstępnym ścinania w badaniach udarności Izoda . Podczas odkształcania i pękania hartowanego polimeru kawitacja naprężonych cząstek gumy zachodzi w tworzywach sztucznych podatnych na pękanie i niepodatnych na pękanie, w tym ABS, PVC, nylonu, wysokoudarowego polistyrenu i epoksydów wzmocnionych CTBN. Inżynierowie stosują podejście oparte na bilansie energetycznym, aby modelować wpływ wielkości cząstek i modułu gumy na wytrzymałość materiału. Zarówno wielkość cząstek, jak i moduł wykazują dodatnią korelację z temperaturami przejścia w stan kruchości. Wykazano, że oba wpływają na proces kawitacji zachodzący w strefie procesu wierzchołkowego pęknięcia na początku odkształcenia, poprzedzający pękanie na dużą skalę i plastyczność przy ścinaniu.

Aby wykazać zwiększoną wytrzymałość pod wpływem odkształcenia, odkształcenie objętościowe musi pokonać energię tworzenia pustych przestrzeni, jak modeluje się za pomocą równania:

gdzie i i modułem objętościowym gumy, to jest odkształcenie cząstki gumy jest energią powierzchniową fazy gumy i funkcją zależy od odkształcenia niszczącego gumy w warunkach dwuosiowego rozciągania.

Model równoważenia energii wykorzystuje właściwości fizyczne całego materiału do opisania mikroskopijnego zachowania podczas naprężenia trójosiowego. Można obliczyć warunki naprężenia objętościowego i promienia cząstek dla kawitacji, uzyskując teoretyczny minimalny promień cząstek dla kawitacji, przydatny w praktycznych zastosowaniach przy hartowaniu gumy. Zazwyczaj kawitacja występuje, gdy średnie naprężenie cząstek gumy wynosi od 10 do 20 megapaskali. Naprężenie objętościowe cząstki zostaje złagodzone i następuje pustka. Absorpcja energii spowodowana tym wzrostem objętości jest teoretycznie pomijalna. Zamiast tego, zwiększenie wytrzymałości wynika z powstawania pasm ścinania. Przed odklejeniem, w miarę wzrostu naprężenia, fazy gumy poddawane są rozciąganiu, co dodatkowo wzmacnia osnowę. Oddzielenie matrycy od gumy zmniejsza wytrzymałość, stwarzając potrzebę silnej adhezji pomiędzy fazami polimeru i gumy.

Teoria konkurencji szkód

Teoria konkurencji w zakresie uszkodzeń modeluje względny udział uplastycznienia przy ścinaniu i zniszczenia naprężeniowego, jeśli oba są obecne. istnieją dwa główne założenia: w układach kruchych dominuje pękanie, mikropęknięcia i kawitacja, a w układach ciągliwych dominuje ścinanie. W układach pośrednich pomiędzy kruchością a ciągliwością występuje ich kombinacja. Teoria konkurencji uszkodzeń definiuje przejście krucho-ciągliwe jako punkt, w którym mechanizm przeciwny (uszkodzenie przez ścinanie lub plastyczność) pojawia się w układzie zdominowanym przez inny mechanizm.

Charakterystyka niepowodzeń

Dominujący mechanizm uszkodzeń można zwykle zaobserwować bezpośrednio za pomocą TEM , SEM i mikroskopii świetlnej . Jeśli dominuje kawitacja lub pękanie, do pomiaru zasięgu mechanizmu można zastosować dylatometrię rozciągania ( patrz dylatometr ) poprzez pomiar odkształcenia objętościowego. Jeśli jednak występuje wiele mechanizmów dylatacyjnych, trudno jest zmierzyć oddzielne wkłady. Ugięcie przy ścinaniu jest procesem o stałej objętości i nie można go zmierzyć za pomocą dylatometrii rozciągania. Pustki można zobaczyć za pomocą mikroskopii optycznej, jednak do obserwacji połączenia między kawitacją a pasmami ścinania konieczna jest jedna z dwóch metod, wykorzystująca światło spolaryzowane lub rozpraszanie światła pod niskim kątem.

Charakterystyka fazy ciągłej istotna dla teorii hartowania

Aby ocenić działanie wzmacniające rozproszonej fazy wtórnej, ważne jest zrozumienie odpowiednich właściwości ciągłej fazy polimerowej. Charakterystyka uszkodzeń mechanicznych czystej fazy ciągłej polimeru będzie miała silny wpływ na to, jak nastąpi uszkodzenie polimeru wzmocnionego gumą. Kiedy polimer zwykle zawodzi z powodu pękania, cząstki utwardzające gumę będą działać jako inicjatory pękania. Kiedy ulegnie uszkodzeniu w wyniku ustąpienia ścinania, cząstki gumy zainicjują pasma ścinania. Możliwe jest również zastosowanie wielu mechanizmów, jeśli polimer jest podatny na uszkodzenia w równym stopniu pod wpływem wielu naprężeń. Styropian i styren-akrylonitryl to materiały kruche, które są podatne na pękanie, podczas gdy poliwęglan, poliamidy i politereftalan etylenu (PET) są podatne na utratę plastyczności przy ścinaniu.

Temperatura zeszklenia

zeszklenia . Są kruche i wrażliwe na karb, ale odporne na pełzanie. Cząsteczki są nieruchome, a tworzywo sztuczne reaguje na szybko działające naprężenia poprzez pękanie. stosowane do stosowania w warunkach temperaturowych od i (temperatura topnienia). Częściowo krystaliczne tworzywa termoplastyczne są wytrzymałe i podatne na pełzanie, ponieważ amorficzne obszary otaczające sztywne kryształy mają pewną ruchliwość. Często są kruche w temperaturze pokojowej, ponieważ mają wysokie temperatury zeszklenia. Polietylen jest twardy w temperaturze pokojowej, ponieważ jego niż temperatura pokojowa. Poliamid 66 i mają wtórne przejścia poniżej ich, pozwala na pewną ruchliwość cząsteczek pochłaniających energię.

Struktura chemiczna

Próbując określić wytrzymałość tworzywa sztucznego na podstawie jego struktury chemicznej, należy przestrzegać kilku ogólnych wskazówek. Polimery winylowe, takie jak polistyren i styren-akrylonitryl, mają tendencję do pękania w wyniku pękania. Mają niską energię inicjacji i propagacji pęknięć. Polimery o szkieletach aromatycznych, takie jak politereftalan etylenu i poliwęglan, mają tendencję do niszczenia na skutek ścinania, przy wysokiej energii inicjacji pęknięcia, ale niskiej energii propagacji. Inne polimery, w tym poli(metakrylan metylu) i poliacetal (polioksymetylen), nie są tak kruche jak „kruche polimery” i nie są również tak plastyczne jak „plastyczne polimery”.

Gęstość splątania i elastyczność niezakłóconego łańcucha rzeczywistego

Poniższe równania wiążą gęstość splątania miarę elastyczności niezakłóconego rzeczywistego łańcucha ( ) danego tworzywa sztucznego z jego mechaniką pękania: v mi {

Gdzie polimeru, a średnią masą cząsteczkową na jednostkę Naprężenie szalejące jest powiązane z gęstością splątania poprzez:

Znormalizowana wydajność naprężenia jest powiązana przez do ∞

. Stosunek naprężenia pękającego do granicy plastyczności naprężenia znormalizowanego służy do określenia, czy polimer ulegnie uszkodzeniu w wyniku pęknięcia, czy też plastyczności:

Gdy stosunek jest wyższy, matryca jest podatna na ustępowanie; gdy stosunek jest niższy, matryca jest podatna na awarie w wyniku pękania. Wzory te stanowią podstawę teorii szaleństw, teorii podatności na ścinanie i teorii konkurencji w zakresie uszkodzeń.

Zależność właściwości fazy wtórnej od efektu hartowania

Dobór gumy i mieszalność z fazą ciągłą

Przy wyborze materiału ważne jest, aby zwrócić uwagę na interakcję pomiędzy osnową a fazą wtórną. Na przykład sieciowanie w fazie kauczuku sprzyja tworzeniu się włókienek o wysokiej wytrzymałości, które wzmacniają kauczuk, zapobiegając pękaniu cząstek.

Butadien-akrylonitryl zakończony grupą karboksylową (CTBN) jest często używany do utwardzania epoksydów, ale użycie samego CTBN zwiększa wytrzymałość kosztem sztywności i odporności na ciepło. Stosowany jest również zakończony grupą aminową butadien-akrylonitryl (ATBN). Używając ultradrobnego, całkowicie wulkanizowanego sproszkowanego kauczuku (UFPR), naukowcom udało się jednocześnie poprawić wszystkie trzy elementy: wytrzymałość, sztywność i odporność na ciepło, ustawiając etap dla hartowania gumy przy użyciu cząstek mniejszych niż wcześniej uważano za skuteczne.

W zastosowaniach, w których konieczna jest wysoka przezroczystość optyczna, na przykład poli(metakrylan metylu) i poliwęglan , ważne jest znalezienie fazy wtórnej, która nie rozprasza światła. W tym celu ważne jest dopasowanie współczynników załamania światła obu faz. Tradycyjne cząstki gumy nie zapewniają tej jakości. Modyfikowanie powierzchni nanocząstek polimerami o porównywalnych współczynnikach załamania światła jest przedmiotem aktualnych badań.

Stężenie fazy wtórnej

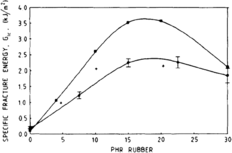

Zwiększanie stężenia gumy w nanokompozycie powoduje zmniejszenie modułu i wytrzymałości na rozciąganie. W jednym z badań, analizując mieszankę PA6-EPDM, zwiększenie stężenia gumy do 30 procent wykazało ujemną liniową zależność z temperaturą przejścia kruchego w ciągliwy, po czym wytrzymałość spadła. Sugeruje to, że efekt hartowania spowodowany dodaniem cząstek gumy jest ograniczony do stężenia krytycznego. Kwestię tę zbadano szczegółowo w badaniu dotyczącym PMMA z 1998 r.; wykorzystując SAXS do analizy gęstości spękań, stwierdzono, że gęstość spękań wzrasta, a granica plastyczności maleje aż do punktu krytycznego, w którym zależność się odwraca.

Rozmiar cząstek gumy

Materiał, w przypadku którego oczekuje się zniszczenia w wyniku pękania, z większym prawdopodobieństwem skorzysta na zastosowaniu większych cząstek niż w przypadku materiału podatnego na ścinanie, w którym skorzystałyby mniejsze cząstki. W materiałach, w których pękanie i plastyczność są porównywalne, do hartowania może być przydatny bimodalny rozkład wielkości cząstek. Przy ustalonych stężeniach gumy można stwierdzić, że optymalny rozmiar cząstek jest funkcją gęstości splątania matrycy polimerowej. Gęstości splątania czystych polimerów PS, SAN i PMMA wynoszą odpowiednio 0,056, 0,093 i 0,127. Wraz ze wzrostem gęstości splątania optymalny rozmiar cząstek zmniejsza się liniowo, w zakresie od 0,1 do 3 mikrometrów.

Wpływ wielkości cząstek na hartowanie zależy od rodzaju przeprowadzonego badania. Można to wytłumaczyć tym, że dla różnych warunków testowych zmienia się mechanizm awarii. Do badania udarności PMMA, gdzie uszkodzenie następuje w wyniku ścinania, w jednym przypadku wykazano, że optymalny rozmiar cząstek powłoki PMMA z rdzeniem wypełniacza PBA wynosi 250 nm. W teście trzypunktowego zginania, w którym uszkodzenie jest spowodowane pękaniem, najbardziej znaczący wpływ na hartowanie miały cząstki o długości 2000 nm.

Efekty temperaturowe

Temperatura ma bezpośredni wpływ na mechanikę pękania . W niskich temperaturach, poniżej temperatury zeszklenia gumy, faza rozproszona zachowuje się jak szkło, a nie jak guma, która utwardza polimer. W rezultacie faza ciągła zanika na skutek mechanizmów charakterystycznych dla czystego polimeru, tak jakby guma nie była obecna. Gdy temperatura wzrasta powyżej temperatury zeszklenia, faza gumowa zwiększa energię inicjacji pęknięcia. W tym momencie pęknięcie rozprzestrzenia się samoistnie w wyniku zmagazynowanej energii sprężystości w materiale. W miarę dalszego wzrostu temperatury po zeszkleniu fazy gumy udarność kompozytu guma-polimer nadal dramatycznie wzrasta, ponieważ propagacja pęknięć wymaga dodatkowego wkładu energii.

Przykładowe aplikacje

Epoksydowa żywica

epoksydowe są bardzo użyteczną klasą materiałów stosowanych w zastosowaniach inżynieryjnych. Niektóre z nich obejmują zastosowanie w klejach, kompozytach wzmocnionych włóknami i powłokach elektronicznych. Ich sztywność i niska odporność na propagację pęknięć sprawia, że epoksydy są interesującym kandydatem do badań nad hartowaniem gumy w celu udoskonalenia procesów hartowania.

Niektóre z czynników wpływających na wytrzymałość nanokompozytów epoksydowych obejmują tożsamość chemiczną utwardzacza epoksydowego, gęstość splątania i przyczepność międzyfazową. Na przykład utwardzanie żywicy epoksydowej 618 za pomocą piperydyny daje twardsze żywice epoksydowe niż w przypadku stosowania trifluorku boru i etyloaminy. Niska gęstość splątania zwiększa wytrzymałość. Bisfenol A można dodać w celu obniżenia gęstości usieciowania żywicy epoksydowej 618, zwiększając w ten sposób odporność na pękanie. Bisfenol A i wypełniacz gumowy synergistycznie zwiększają wytrzymałość.

W podręcznikach i literaturze sprzed 2002 roku przyjmowano, że istnieje dolna granica średnicy cząstek utwardzających gumę przy 200 nm; następnie odkryto, że ultradrobne, całkowicie wulkanizowane cząstki sproszkowanego kauczuku o średnicy 90 nm wykazują znaczne wzmocnienie gumowych epoksydów. Odkrycie to podkreśla, że dziedzina ta stale się rozwija i można włożyć więcej pracy, aby lepiej modelować efekt hartowania gumy.

ABS

akrylonitryl-butadien-styren (ABS) jest zastosowaniem do hartowania gumy. Właściwości tego polimeru wynikają głównie z hartowania gumy. Domeny kauczuku polibutadienowego w głównej matrycy styrenowo-akrylonitrylowej zapobiegają rozprzestrzenianiu się pęknięć.

Optycznie przezroczyste tworzywa sztuczne

Wysoka przezroczystość optyczna, niski koszt i ściśliwość PMMA sprawiają, że jest to realna opcja do praktycznych zastosowań w architekturze i produkcji samochodów jako substytut szkła, gdy wymagana jest wysoka przezroczystość . Dodanie fazy wypełniacza gumowego zwiększa wytrzymałość. Takie wypełniacze muszą tworzyć silne wiązania międzyfazowe z matrycą PMMA. W zastosowaniach, w których ważna jest przezroczystość optyczna, należy podjąć środki ograniczające rozpraszanie światła.

Podczas hartowania PMMA i innych kompozytów często syntetyzuje się cząstki typu rdzeń-powłoka poprzez polimeryzację rodnikową z przeniesieniem atomu , które mają zewnętrzną warstwę polimeru o właściwościach podobnych do właściwości fazy pierwotnej, która zwiększa przyczepność cząstki do matrycy. Opracowywanie cząstek typu rdzeń-powłoka kompatybilnych z PMMA o niskiej temperaturze zeszklenia przy jednoczesnym zachowaniu przezroczystości optycznej jest przedmiotem zainteresowania architektów i producentów samochodów.

Aby uzyskać optymalną przezroczystość, rozproszona faza gumowa wymaga:

- Mały średni promień cząstek

- Wąski rozkład wielkości cząstek

- Współczynnik załamania odpowiadający współczynnikowi załamania matrycy w całym zakresie temperatur i długości fal

- Silna przyczepność do matrycy

- Lepkość podobna do matrycy w temperaturze przetwarzania

Cykliczny kopolimer olefinowy , optycznie przezroczyste tworzywo sztuczne o niskim wchłanianiu wilgoci i odporności na rozpuszczalniki, wśród innych przydatnych właściwości, można skutecznie utwardzać kauczukiem styrenowo-butadienowo-styrenowym o powyższych właściwościach. Wytrzymałość Notched-Izoda wzrosła ponad dwukrotnie z 21 J/m do 57 J/m przy zamgleniu optycznym wynoszącym 5%.

Ulepszanie styropianu

Polistyren ma ogólnie sztywność , przezroczystość , przetwarzalność i właściwości dielektryczne , które czynią go użytecznym. Jednak jego niska odporność na uderzenia w niskich temperaturach zwiększa prawdopodobieństwo katastrofalnego pęknięcia w niskich temperaturach. Najpowszechniej stosowaną wersję polistyrenu hartowanego nazywa się polistyrenem wysokoudarowym lub HIPS. Ponieważ jest tani i łatwy do termoformowania (patrz termoformowanie ), jest wykorzystywany do wielu codziennych zastosowań. HIPS wytwarza się poprzez polimeryzację styrenu w polibutadenie rozwiązanie gumowe. Po rozpoczęciu reakcji polimeryzacji następuje rozdzielenie faz polistyrenu i gumy. Kiedy rozpoczyna się rozdzielanie faz, obie fazy konkurują o objętość, aż nastąpi inwersja faz i guma może rozprowadzić się po całej matrycy. Alternatywna polimeryzacja emulsyjna z użyciem kopolimerów styren-butadien-styren lub styren-butadien umożliwia precyzyjną manipulację rozkładem wielkości cząstek. Metoda ta wykorzystuje architekturę core-shell.

Aby zbadać mikrostrukturę pęknięć HIPS w transmisyjnym mikroskopie elektronowym, konieczne jest wybarwienie jednej z faz metalem ciężkim, na przykład czterotlenkiem osmu. Powoduje to zasadniczo różną gęstość elektronów pomiędzy fazami. Przy stałym rozmiarze cząstek, gęstość usieciowania określa wytrzymałość materiału HIPS. Można to zmierzyć wykorzystując ujemną zależność między zawartością cis-polibutadienu w kauczuku a gęstością usieciowania, którą można zmierzyć za pomocą wskaźnika pęcznienia. Niższa gęstość usieciowania prowadzi do zwiększonej wytrzymałości.

Wytwarzanie ogromnych ilości zużytej gumy z opon samochodowych wzbudziło zainteresowanie znalezieniem zastosowań dla tej wyrzuconej gumy. Kauczuk można przekształcić w drobny proszek, który można następnie zastosować jako środek utwardzający do polistyrenu . Jednakże słaba mieszalność zużytej gumy ze styropianem osłabia materiał. Problem ten wymaga zastosowania kompatybilizatora (patrz kompatybilizacja ) w celu zmniejszenia napięcia międzyfazowego i ostatecznie zapewnienia skutecznego utwardzania polistyrenu gumą. Kopolimer polistyren / styren- butadien działa zwiększając adhezję pomiędzy fazą rozproszoną i ciągłą.