Jama Buddy

Buddle pit lub buddle staw to dół, często okrągły, gdy jest specjalnie skonstruowany, którego celem było oddzielenie minerałów sedymentacyjnych od lżejszego pyłu skalnego w kruszonej rudzie i używany w przemyśle wydobywczym minerałów (takim jak wydobywanie cyny , ołowiu i cynk ). Wiele reliktów, które można zobaczyć dzisiaj, pochodzi z wiktoriańskich .

Wczesne przykłady dołów pączków były często naturalnymi zagłębieniami w ziemi, zaadaptowanymi przez wyłożenie ich kamieniem lub gliną, aby były wodoodporne.

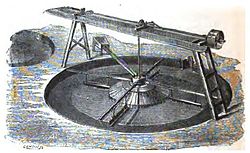

Specjalnie zbudowany dół, zbudowany z kamienia lub cegły, cementu i zaprawy, zawierał wodę oraz zestaw szczotek, często napędzanych kołem wodnym, które obracały się w wodzie w celu wymieszania mieszanki, w wyniku czego cięższy i gęstszy materiał – tj. ruda – miał tendencję do gromadzenia się w środku dołu, skąd można go było wydobywać. Bezwartościowa skała płonna była następnie usuwana, często przez osuszanie.

Zwykle wykorzystywano zestaw dołów pączkowych, przy czym bogatsze złoża centralne w jamie były przenoszone do innego pąka, gdzie traktowano je w ten sam sposób i tak dalej.

Podczas gdy okrągły pączek był najbardziej powszechny, istniała odmiana zwana wklęsłym pączkiem, która miała wklęsłe dno.

Poniższy szczegółowy fragment pochodzi z Machinery for Metalliferous Mines: Praktyczny traktat dla inżynierów górnictwa, metalurgów i kierowników kopalń , autorstwa E. Henry'ego Daviesa, C. Lockwooda i syna, 1902:

Maszyna do zagęszczania szlamów, która do tej pory była bardzo popularna, to okrągły pączek, a wynikało to być może z wielkiej prostoty jego konstrukcji, która pozwoliła na wykonanie go z drobiazgów maszyn zwykle spotykanych na kopalnia. Stałe i obrotowe głowice żeliwne, wały, koła stożkowe i koła pasowe są zwykle nabywane od firmy producentów maszyn.

Sam pączek składa się z płytkiego okrągłego dołu utworzonego w ziemi o średnicy od 14 do 22 stóp i głębokości od 1 stopy do 1½ stopy. Im uboższy szlam, tym większa średnica, a ponieważ produkt z pąka zawsze wymaga ponownej obróbki, zwykle najpierw zagęszcza się go w maszynie o małej średnicy, a następnie tak otrzymane koncentraty poddaje ponownej obróbce w jednym z większych średnica. Boki wykopu są uformowane z kamienia lub cegły, osadzone w zaprawie, a podłoga, która ma nachylenie na zewnątrz 1 do 30, jest wykonana albo z gładkich desek heblowanych, albo cementu układanego na warstwie betonu. Środkowa głowa ma średnicę od 6 stóp do 10 stóp, a może być nawet mniejsza. Obrotowa głowica jest przymocowana do wału i ma cztery ramiona. Obrotowa głowica odbiera wody szlamowe z koryta i rozprowadza je na równej warstwie na nieruchomej głowicy; strumień cieczy, który powinien mieć jednolitą cienką warstewkę, opada przez krawędź nieruchomej głowicy i rozprowadza się na zewnątrz po pochyłym dnie kubka w kierunku obwodu, osadzając w swoim przejściu bogatą rudę, którą zawiera, zgodnie z jej ciężar właściwy, najbogatszy najpierw, blisko nieruchomej głowy, a najuboższy na obwodzie. Do każdego z czterech ramion przymocowana jest deska, na której znajduje się szmatka lub szereg szczotek, które omiatają i wygładzają każdą kolejną warstwę minerału, gdy tylko się uformuje. W niektórych przypadkach zamiast szmatek lub szczotek stosuje się spryskiwanie świeżą wodą, przy czym liczba obrotów w obu przypadkach wynosi 3 lub 4 na minutę.

Odpływ ścieków odbywa się przez małą śluzę pokazaną na obwodzie skupiska. W drzwiczkach tej śluzy znajduje się pionowy rząd otworów, a w miarę zagęszczania się warstwy minerału na dnie, w najniższy otwór wkłada się zaślepkę i tak kolejno w górę szeregu, aż do pełnej miąższości złoża równej osiągnięto wysokość stożka. W tym momencie maszyna jest zatrzymywana, wyżłobiony jest rowek od stożka do obwodu, a próbki rudy są pobierane i myte na łopacie vanningowej. W ten sposób powstaje pomysł, gdzie należy dokonać podziałów; ponieważ na początku koncentraty są bogate w galenę, a następnie podążają za mieszanymi rudami, albo galeny, blendy i skały płonnej, jeśli blenda jest obecna, albo galeny i skały płonnej, jeśli jej nie ma. Tworzą się dwie jakości mieszanych rud. Wokół osadu na pąku tworzą się pierścienie, które wskazują linie podziału. Bogate głowy są wyjmowane i przerabiane raz w innym pączku, kiedy będą wystarczająco bogate, aby można je było wysłać do wanny dla lalek. Środka są podobnie ponownie przetwarzane, rudy o mniej więcej tym samym procencie są przetwarzane w tej samej maszynie, aż cały minerał zostanie wydobyty, a odpady zawierają nie więcej niż ½ procent. ołowiu i od 1 do 1,5 proc. cynku. Dzięki sukcesywnemu ponownemu przetwarzaniu minerały mogą być w ten sposób wzbogacone do 50 do 60 procent. Pb., a gdy obecna jest blenda, do około 42%. zn. Koncentraty te mogą być sprzedawane w takiej postaci, w jakiej są, lub dodatkowo wzbogacone w pojemniku typu dolly.

Wielkimi wadami okrągłego pąka jest fakt, że nie można od razu wytwarzać czystych produktów. Minerał musi być przenoszony kilka razy, co zawsze jest kosztownym postępowaniem, a maszynę należy zatrzymać, gdy jest pełna, i pozostawać bezczynna, aż do opróżnienia. Zawsze potrzebna jest duża liczba pączków, aby poradzić sobie z szlamem nawet z małego młyna, podczas gdy w dużych młynach, zwłaszcza gdy obecna jest blenda, potrzeba od szesnastu do dwudziestu.

Zobacz też

- Buddle doły w Dartmoor

- Wydobycie metali

- Wydobycie metali w Walii

- Adelong Falls Gold Workings (Australia)