Silnik monoblokowy

en blokowy Silnik monoblokowy lub to silnik tłokowy wewnętrznego spalania, którego niektóre główne elementy (takie jak głowica cylindrów , blok cylindrów lub skrzynia korbowa ) są formowane, zwykle przez odlewanie , jako pojedyncza integralna jednostka, zamiast być montowane później. Ma to tę zaletę, że poprawia sztywność mechaniczną i poprawia niezawodność uszczelnienia między nimi.

monoblokowe sięgają początków silnika spalinowego . Użycie tego terminu zmieniało się z biegiem czasu, zwykle w celu rozwiązania najpilniejszego problemu mechanicznego wpływającego na silniki tamtych czasów. Były trzy różne zastosowania tej techniki:

- Głowica cylindra i cylinder

- Blok cylindrów

- Blok cylindrów i skrzynia korbowa

W większości przypadków każde użycie tego terminu opisuje konstrukcję jednoczęściową, która jest przeciwna bardziej powszechnej współczesnej praktyce. Tam, gdzie technika monoblokowa stała się później normą, specyficzny termin wypadł z łask. Obecnie powszechną praktyką jest stosowanie monoblokowych cylindrów i skrzyń korbowych, ale monoblokowa głowica (przynajmniej w przypadku silnika rzędowego chłodzonego wodą) byłaby uważana za osobliwą i przestarzałą.

Głowica cylindra

Uszczelka głowicy jest najbardziej obciążonym uszczelnieniem statycznym w silniku i była źródłem znacznych problemów we wczesnych latach. Monoblokowa głowica cylindrów tworzy zarówno cylinder, jak i głowicę w jednej jednostce, eliminując w ten sposób potrzebę stosowania uszczelnienia.

Wraz z awarią uszczelki głowicy, jedną z najmniej niezawodnych części wczesnego silnika benzynowego był zawór wydechowy, który miał tendencję do awarii w wyniku przegrzania. Głowica monoblokowa mogłaby zapewnić dobre chłodzenie wodą, a tym samym zmniejszyć zużycie zaworów, ponieważ mogłaby nieprzerwanie rozciągać płaszcz wodny wokół głowicy i cylindra. Silniki z uszczelkami wymagały powierzchni styku metal-metal, zakłócając przepływ wody.

Wadą głowicy monoblokowej jest utrudniony dostęp do wnętrza komory spalania (górnej objętości cylindra). Dostęp przez otwór cylindra jest ograniczony w przypadku obróbki gniazd zaworów lub wstawiania zaworów kątowych. Jeszcze poważniejszym ograniczeniem jest usuwanie koksu i ponowne szlifowanie gniazd zaworów, co jest normalną czynnością w starszych silnikach. Zamiast wyjmować głowicę cylindrów od góry, mechanik musi zdemontować tłoki, korbowody i wał korbowy od dołu.

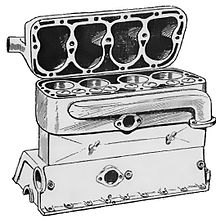

Jednym z rozwiązań tego problemu w przypadku silników z zaworami bocznymi było umieszczenie zakręcanego korka bezpośrednio nad każdym zaworem i uzyskanie przez niego dostępu do zaworów (na ilustracji). Stożkowe gwinty wkręcanego korka zapewniały niezawodne uszczelnienie. W silnikach o małej mocy było to popularne rozwiązanie przez kilka lat, ale trudno było schłodzić ten korek, ponieważ płaszcz wodny nie sięgał do korka. Wraz ze wzrostem wydajności ważne stało się również posiadanie lepszych konstrukcji komory spalania z mniejszą „martwą przestrzenią”. Jednym z rozwiązań było umieszczenie świecy zapłonowej w środku tej wtyczki, która przynajmniej wykorzystała przestrzeń. To umieściło świecę zapłonową dalej od komory spalania, prowadząc do długich ścieżek płomienia i wolniejszego zapłonu.

Podczas I wojny światowej nastąpił znaczny postęp w rozwoju silnika spalinowego. Po wojnie, gdy wznowiono produkcję samochodów cywilnych, monoblokowa głowica cylindrów była rzadziej wymagana. Utrzymały się tylko samochody o wysokich osiągach, takie jak Leyland Eight z 1920 roku. Bentley i Bugatti były innymi markami wyścigowymi, które w szczególności ich przestrzegały w latach dwudziestych i trzydziestych XX wieku, najsłynniej używane w specjalnie skonstruowanych amerykańskich rzędowych czterocylindrowych silnikach wyścigowych Offenhauser , po raz pierwszy zaprojektowanych i zbudowanych w latach trzydziestych XX wieku.

W tym czasie silniki lotnicze zaczęły wykorzystywać wysokie ciśnienie doładowania , zwiększając nacisk na uszczelki głowicy. Silniki, takie jak Rolls-Royce Buzzard, wykorzystywały głowice monoblokowe, aby zapewnić niezawodność.

Ostatnimi silnikami, w których powszechnie zastosowano monoblokowe głowice cylindrów, były duże samolotowe silniki gwiazdowe chłodzone powietrzem , takie jak Wasp Major . Mają one indywidualne lufy cylindrów, więc dostęp jest mniej ograniczony niż w przypadku silnika rzędowego z monoblokową skrzynią korbową i cylindrami, jak ma to miejsce w przypadku większości nowoczesnych silników. Ponieważ mają wysoką moc właściwą i wymagają dużej niezawodności, zalety monobloku pozostały atrakcyjne.

Silniki lotnictwa ogólnego, takie jak Franklin , Continental i Lycoming , są nadal produkowane jako nowe i nadal wykorzystują pojedyncze cylindry monoblokowe, chociaż Franklin używa zdejmowanej tulei. W ich konstrukcji zastosowano kombinację materiałów, takich jak stal na tuleje cylindrów i stopy aluminium na głowice cylindrów w celu zmniejszenia masy. Typowe techniki odbudowy obejmują chromowanie wnętrza luf cylindrów w „pękniętym” wykończeniu, które naśladuje „ krzyżowe kreskowanie” " wykończenie zwykle tworzone przez typowe honowanie cylindrów. Starsze silniki zasilane bezołowiową benzyną samochodową, zgodnie z dodatkowymi certyfikatami typu zatwierdzonymi przez FAA , mogą wymagać częstszej wymiany zaworów i gniazd. Do konserwacji gniazd zaworów w tych cylindrach używane są specjalne narzędzia . - przy każdym przeglądzie lub przebudowie należy przeprowadzić badania niszczące w celu wykrycia wad, które mogły powstać podczas ekstremalnej eksploatacji, uszkodzenia silnika w wyniku nagłego zatrzymania śmigła lub przedłużonej pracy silnika.

W przeszłości trudności związane z obróbką skrawaniem i konserwacją monoblokowej głowicy cylindrów były i nadal stanowią poważną wadę. Gdy uszczelki głowicy stały się w stanie wytrzymać większe ciepło i ciśnienie, technika ta wyszła z użycia. Jest dziś prawie nieznany, ale znalazł kilka niszowych zastosowań, ponieważ technika monoblokowych głowic cylindrów została przyjęta przez japońskiego producenta silników modelowych Saito Seisakusho do ich modeli czterosuwowych silników napędzanych żarem i zapłonem iskrowym do potrzeb napędu samolotów RC .

Cylindry monoblokowe są również nadal stosowane w małych silnikach dwusuwowych w urządzeniach zasilających używanych do pielęgnacji trawników i ogrodów, takich jak podkaszarki żyłkowe, glebogryzarki i dmuchawy do liści.

Blok cylindrów

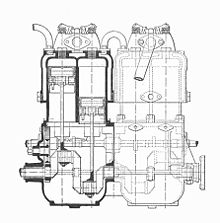

odlewnicza u zarania silnika spalinowego mogła niezawodnie odlewać albo duże odlewy, albo odlewy ze złożonymi rdzeniami wewnętrznymi , aby umożliwić stosowanie płaszczy wodnych, ale nie obu jednocześnie. Większość wczesnych silników, zwłaszcza tych z więcej niż czterema cylindrami, miała cylindry odlewane jako pary lub trojaczki cylindrów, a następnie przykręcane do pojedynczej skrzyni korbowej.

Wraz z poprawą technik odlewania cały blok cylindrów składający się z czterech, sześciu, a nawet ośmiu cylindrów można było odlać jako jeden. Była to prostsza konstrukcja, a więc tańsza w produkcji, a wspólny płaszcz wodny pozwalał na mniejsze odstępy między cylindrami. Poprawiło to również sztywność mechaniczną silnika, chroniąc go przed zginaniem i coraz ważniejszym skrętem skrętnym, wraz ze wzrostem liczby cylindrów i długości silnika. W kontekście silników lotniczych niemonoblokowym prekursorem cylindrów monoblokowych była konstrukcja, w której cylindry (lub przynajmniej ich tuleje) odlewano pojedynczo, a zewnętrzny płaszcz wodny nakładano później z blachy miedzianej lub stalowej. Ta złożona konstrukcja była droga, ale lekka, dlatego była szeroko stosowana tylko w samolotach.

Silniki V pozostały z oddzielnym odlewem bloku dla każdego banku . Złożone kanały wymagane dla kolektorów wlotowych między brzegami były zbyt skomplikowane, aby można je było wykonać w inny sposób. Ze względów ekonomicznych zaprojektowano kilka silników, takich jak V12 Pierce-Arrow , z identycznymi odlewami dla każdego brzegu, po lewej i prawej stronie. Niektóre rzadkie silniki, takie jak Lancia 22½ ° V12 z wąskim kątem 22½ ° z 1919 r., Wykorzystywały pojedynczy odlew blokowy dla obu rzędów.

Silnik monoblokowy o pojemności 322 cu in (5,3 l) był używany w serii 60 z 1936 roku . Został zaprojektowany jako następna generacja zespołu napędowego firmy po obniżonych kosztach w stosunku do 353 i Cadillaca V12 . Cylindry i skrzynia korbowa monobloku zostały odlane jako jedna jednostka, a dla zapewnienia trwałości zastosowano hydrauliczne popychacze zaworów. Ten projekt pozwolił na stworzenie linii Serii 60 ze średniej półki cenowej.

Nowoczesne cylindry, z wyjątkiem silników chłodzonych powietrzem i niektórych silników widlastych , są obecnie powszechnie odlewane jako pojedynczy blok cylindrów, a nowoczesne głowice są prawie zawsze oddzielnymi elementami.

Korbowód

Gdy odlewanie uległo poprawie, a bloki cylindrów stały się monoblokami, stało się również możliwe odlewanie zarówno cylindrów, jak i skrzyni korbowej jako jednej jednostki. Głównym tego powodem była poprawa sztywności konstrukcji silnika, zmniejszenie wibracji i umożliwienie wyższych prędkości.

Większość silników, z wyjątkiem niektórych silników widlastych, to obecnie monoblok skrzyni korbowej i bloku cylindrów.

Nowoczesne silniki - Połączony blok, głowica i skrzynia korbowa

Małe silniki Hondy GC klasy konsumenckiej do lekkich obciążeń wykorzystują bezgłową konstrukcję monoblokową, w której głowica cylindrów, blok i połowa skrzyni korbowej mają ten sam odlew, określany przez Hondę jako „uniblock”. Jednym z powodów tego, poza kosztami, jest ogólnie niższa wysokość silnika. Będąc chłodzoną powietrzem OHC , jest to możliwe dzięki obecnym technikom odlewania aluminium i brakowi skomplikowanych pustych przestrzeni do chłodzenia cieczą. Zawory są ustawione pionowo, aby umożliwić montaż w tej ograniczonej przestrzeni. Z drugiej strony wykonywanie podstawowych napraw staje się na tyle czasochłonne, że silnik można uznać za jednorazowy. Obowiązek handlowy Silniki z rodziny Hondy GX (i ich wiele popularnych podróbek ) mają bardziej konwencjonalną konstrukcję z pojedynczą skrzynią korbową i odlewem cylindra, z oddzielną głowicą cylindrów.

Honda produkuje wiele innych monobloków z blokiem głowicy i skrzynią korbową pod różnymi nazwami, na przykład seria GXV. Wszystkie można rozpoznać z zewnątrz po uszczelce, która przecina skrzynię korbową na pół pod kątem około 45°.