Spalanie w pętli chemicznej

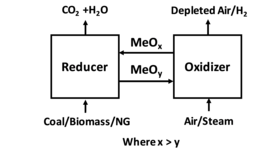

Spalanie w pętli chemicznej ( CLC ) jest procesem technologicznym, w którym zwykle wykorzystuje się układ podwójnego złoża fluidalnego . CLC obsługiwany za pomocą połączonego ruchomego złoża z systemem złoża fluidalnego również został zastosowany jako proces technologiczny. W CLC tlenek metalu jest stosowany jako materiał złoża dostarczający tlen do spalania w reaktorze paliwowym . Zredukowany metal jest następnie przenoszony do drugiego złoża ( reaktor powietrzny ) i ponownie utleniany przed ponownym wprowadzeniem do reaktora paliwowego, kończąc pętlę. Ryc. 1 przedstawia uproszczony schemat procesu CLC. Fig. 2 przedstawia przykład układu reaktora obiegowego z podwójnym złożem fluidalnym i układu reaktora obiegowego ze złożem ruchomym i złożem fluidalnym.

Izolacja paliwa od powietrza upraszcza szereg reakcji chemicznych podczas spalania . Stosowanie tlenu bez azotu i gazów śladowych znajdujących NOx się w powietrzu eliminuje główne źródło powstawania tlenku azotu ( ), wytwarza gazy spalinowe składające się głównie z dwutlenku węgla i pary wodnej ; inne zanieczyszczenia śladowe zależą od wybranego paliwa .

Opis

Spalanie w pętli chemicznej (CLC) wykorzystuje dwie lub więcej reakcji do utleniania paliw na bazie węglowodorów. W swojej najprostszej formie, gatunek przenoszący tlen (zwykle metal) jest najpierw utleniany w powietrzu, tworząc tlenek. Ten tlenek jest następnie redukowany przy użyciu węglowodoru jako reduktora w drugiej reakcji. Na przykład żelazie spalający czysty węgiel obejmowałby dwie reakcje redoks :

-

C(s) + Fe

2 O

3 (s) → Fe

3 O

4 (s) + CO

2 (g)()

-

()

Jeśli ( 1 ) i ( 2 ) zostaną dodane razem, zestaw reakcji redukuje się do prostego utleniania węgla, tj.:

-

C(s) + O2

( (g) → CO2 g )()

CLC badano najpierw jako sposób produkcji CO 2 z paliw kopalnych przy użyciu dwóch połączonych ze sobą złóż fluidalnych. Później zaproponowano go jako system zwiększania sprawności elektrowni. Wzrost wydajności jest możliwy dzięki zwiększonej odwracalności obu reakcji redoks; w tradycyjnym spalaniu jednoetapowym uwalnianie energii z paliwa następuje w sposób wysoce nieodwracalny - znacznie odbiegający od stanu równowagi. W CLC, jeśli zostanie wybrany odpowiedni nośnik tlenu, obie reakcje redoks mogą zachodzić prawie odwracalnie i we względnie niskich temperaturach. Teoretycznie pozwala to elektrowni korzystającej z CLC na zbliżenie się do idealnej wydajności pracy silnika spalinowego bez narażania komponentów na działanie nadmiernych temperatur roboczych.

Termodynamika

Ryc. 3 ilustruje graficznie wymianę energii w systemie CLC i pokazuje diagram Sankeya strumieni energii zachodzących w silniku opartym na rewersyjnym CLC. Studiując ryc. 1, silnik cieplny jest przystosowany do odbierania ciepła w wysokich temperaturach z egzotermicznej reakcji utleniania. Po zamianie części tej energii na pracę, silnik cieplny odrzuca pozostałą energię w postaci ciepła. Prawie całość tego oddawania ciepła może zostać wchłonięta przez endotermiczną reakcję redukcji zachodzącą w reduktorze. Taki układ wymaga, aby reakcje redoks były odpowiednio egzotermiczne i endotermiczne, ale tak jest zwykle w przypadku większości metali. drugie prawo, wymagana jest dodatkowa wymiana ciepła z otoczeniem ; teoretycznie dla procesu odwracalnego wymiana ciepła jest powiązana ze zmianą entropii stanu standardowego, ΔS o , pierwotnej reakcji utleniania węglowodorów w następujący sposób:

- Q o = T o Δ S o

Jednak dla większości węglowodorów ΔS o jest małą wartością, w wyniku czego teoretycznie możliwy jest silnik o dużej sprawności ogólnej.

wychwytywanie CO2 _

Chociaż zaproponowano ją jako sposób na zwiększenie wydajności, w ostatnich latach wykazano zainteresowanie CLC jako techniką wychwytywania dwutlenku węgla . Wychwytywanie węgla jest ułatwione przez CLC, ponieważ N2

dwie reakcje redoks generują dwa O2

wewnętrznie oddzielone strumienie gazów spalinowych: strumień z reaktora powietrznego, składający się z atmosferycznego i resztkowego , ale rozsądnie wolny od CO2 ; oraz strumień z reaktora paliwowego zawierający głównie CO2 bardzo

. i H2O z małą ilością rozcieńczającego azotu Gazy spalinowe z reaktora powietrznego mogą być odprowadzane do atmosfery, powodując minimalne zanieczyszczenie CO2 . Gaz wylotowy z reduktora zawiera prawie cały CO 2 generowany przez system, dlatego można powiedzieć, że CLC wykazuje „nieodłączne wychwytywanie węgla”, ponieważ para wodna może być łatwo usunięta z drugiego gazu spalinowego poprzez skraplanie, co prowadzi do strumienia o prawie czysty CO2 . Daje to CLC wyraźne korzyści w porównaniu z konkurencyjnymi technologiami wychwytywania dwutlenku węgla, ponieważ te ostatnie generalnie wiążą się ze znacznym kosztem energii związanym z systemami oczyszczania po spalaniu lub pracami wymaganymi w instalacjach separacji powietrza. Doprowadziło to do zaproponowania CLC jako wydajnej energetycznie technologii wychwytywania dwutlenku węgla, zdolnej do wychwytywania prawie całego CO 2 , na przykład z zakładu Coal Direct Chemical Looping (CDCL). Ciągłe 200-godzinne wyniki demonstracji podpilotażowej jednostki CDCL o mocy 25 kW wykazały prawie 100% konwersję węgla na CO 2 bez przenoszenia węgla do reaktora powietrznego.

Rozwój technologii

Pierwszą operację spalania w pętli chemicznej paliwami gazowymi zademonstrowano w 2003 r., a później paliwami stałymi w 2006 r. Łączne doświadczenie operacyjne 34 pilotów o mocy od 0,3 do 3 MW to ponad 9000 h. Nośnikami tlenu stosowanymi w eksploatacji są monometaliczne tlenki niklu, miedzi, manganu i żelaza, a także różne tlenki połączone, w tym tlenki manganu w połączeniu z wapniem, żelazem i krzemionką. Wykorzystywano również rudy naturalne, zwłaszcza na paliwa stałe, w tym rudy żelaza, rudy manganu i ilmenit.

Kara kosztowa i energetyczna

Szczegółowa ocena technologii chemicznego pętli spalania paliwa stałego, tj. węgla, dla elektrowni o mocy 1000 MW pokazuje , że dodatkowe koszty reaktora CLC w porównaniu z normalnym kotłem z obiegowym złożem fluidalnym są niewielkie ze względu na podobieństwa technologii. Główne koszty to kompresja CO 2 , potrzebna we wszystkich technologiach wychwytywania CO 2 oraz produkcja tlenu. Wytwarzanie tlenu cząsteczkowego może być również potrzebne w pewnych konfiguracjach CLC do oczyszczania produktu gazowego z reaktora paliwowego. W sumie dodatkowe koszty oszacowano na 20 €/tonę CO2, podczas gdy kara energetyczna wyniosła 4%.

Wariantem CLC jest spalanie w pętli chemicznej z rozprzęganiem tlenu (CLOU), w którym używany jest nośnik tlenu, który uwalnia tlen w fazie gazowej w reaktorze paliwowym, np. CuO/Cu 2 O.

Jest to pomocne w osiągnięciu wysokiej konwersji gazu, a zwłaszcza przy stosowaniu paliw stałych, gdzie można uniknąć powolnego zgazowania karbonizatu parą wodną. Eksploatacja CLOU na paliwach stałych wykazuje wysoką wydajność

Zapętlanie chemiczne można również wykorzystać do produkcji wodoru w procesach reformowania zapętlonego chemicznie (CLR). W jednej konfiguracji procesu CLR wodór jest wytwarzany z węgla i/lub gazu ziemnego przy użyciu reaktora paliwowego ze złożem ruchomym zintegrowanego z reaktorem parowym i reaktorem powietrznym ze złożem fluidalnym. Ta konfiguracja CLR może wytwarzać H2 o czystości większej niż 99% bez potrzeby oddzielania CO2 .

Kompleksowe przeglądy tej dziedziny przedstawiono w ostatnich recenzjach dotyczących technologii pętli chemicznych.

Podsumowując, CLC może osiągnąć zarówno wzrost wydajności elektrowni, jak i wychwytywanie dwutlenku węgla przy niskim zużyciu energii. Wyzwania związane z CLC obejmują działanie podwójnego złoża fluidalnego (utrzymywanie fluidyzacji nośnika przy jednoczesnym unikaniu kruszenia i ścierania) oraz utrzymywanie stabilności nośnika przez wiele cykli.

Zobacz też

- Reforming i zgazowanie w pętli chemicznej

- Spalanie

- Spalanie tlenowo-paliwowe

- Środek utleniający

- Redoks (reakcja redukcji/utleniania)

- Wychwytywanie i składowanie dwutlenku węgla

- Lane producent wodoru

Linki zewnętrzne

- http://www.entek.chalmers.se/lyngfelt/co2/co2.htm

- chemiczna pętla.at

- Chemical Looping , Institute for Combustion Science, Western Kentucky University.

- http://www.icb.csic.es/index.php?id=144&L=1

- http://www3.imperial.ac.uk/carboncaptureandstorage

- http://www.encapco2.org/sp4.htm Zarchiwizowane 2008-04-21 w Wayback Machine

- Technologia wychwytywania dwutlenku węgla i zapętlania chemicznego — aktualne informacje na temat postępów . Nagranie seminarium internetowego, Carl Bozzuto i Global CCS Institute, 11 lipca 2012 r.