Sprzęgła i hamulce elektromagnetyczne

Sprzęgła i hamulce elektromagnetyczne działają elektrycznie, ale przenoszą moment obrotowy mechanicznie. Dlatego dawniej nazywano je sprzęgłami lub hamulcami elektromechanicznymi. Z biegiem lat EM stało się znane jako elektromagnetyczne kontra elektromechaniczne, odnosząc się bardziej do ich metody uruchamiania w porównaniu z działaniem fizycznym. Odkąd sprzęgła stały się popularne ponad 60 lat temu, różnorodność zastosowań oraz hamulców i sprzęgieł dramatycznie wzrosła, ale podstawowe działanie pozostaje takie samo.

Ten artykuł dotyczy zasad działania jednotarczowych sprzęgieł i hamulców tarczowych. W tym artykule sprzęgła i hamulce są określane jako sprzęgła (mechaniczne) .

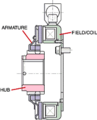

Budowa

Magnes w kształcie podkowy (A-1) ma biegun północny i południowy . Jeśli kawałek stali węglowej styka się z obydwoma biegunami, powstaje obwód magnetyczny. W sprzężeniu elektromagnetycznym biegun północny i południowy są tworzone przez powłokę cewki i uzwojoną cewkę.

sprzęgła

W sprzęgle (B1) po włączeniu zasilania w cewce (A2 niebieski) powstaje pole magnetyczne . To pole ( strumień ) pokonuje szczelinę powietrzną między wirnikiem sprzęgła (A2 żółty) a twornikiem (A2 czerwony). To przyciąganie magnetyczne ciągnie twornik w kontakt z powierzchnią czołową wirnika. Kontakt cierny, który jest kontrolowany przez siłę pola magnetycznego, jest tym, co powoduje rozpoczęcie ruchu obrotowego.

Moment obrotowy pochodzi z przyciągania magnetycznego cewki i tarcia między stalą twornika a stalą wirnika sprzęgła lub pola hamulca. W przypadku wielu sprzęgieł przemysłowych między biegunami stosowany jest materiał cierny. Materiał jest używany głównie w celu zmniejszenia szybkości zużycia, ale różne rodzaje materiałów mogą być również używane do zmiany współczynnika tarcia (moment obrotowy do zastosowań specjalnych). Na przykład, jeśli wymagane jest, aby sprzęgło miało wydłużony czas przyspieszania/zatrzymywania lub czas poślizgu, można zastosować materiał o niskim współczynniku tarcia. I odwrotnie, jeśli wymagane jest, aby sprzęgło miało nieco wyższy moment obrotowy (głównie w zastosowaniach z niskimi prędkościami obrotowymi), można zastosować materiał o wysokim współczynniku tarcia.

Elektromagnetyczne linie strumienia muszą przyciągać i przyciągać zworę, która się z nią styka, aż do całkowitego sprzężenia. Większość sprzęgieł przemysłowych wykorzystuje tak zwaną konstrukcję dwubiegunową z pojedynczym strumieniem (A-2). Sprzęgła ruchome innych specjalistycznych sprzęgieł elektromagnetycznych mogą wykorzystywać wirnik z podwójnym lub potrójnym strumieniem (A-4). Strumień podwójny lub wyzwalający odnosi się do liczby ścieżek strumienia północ-południe (A-6) w wirniku i tworniku. Te szczeliny (szczeliny bananowe) (A-7) tworzą szczelinę powietrzną, która powoduje, że ścieżka strumienia podąża ścieżką najmniejszego oporu, gdy twarze są ze sobą połączone. Oznacza to, że jeśli twornik jest prawidłowo zaprojektowany i ma podobne gniazda bananowe, następuje przeskakiwanie ścieżki strumienia, która biegnie z północy na południe, z północy na południe (A-6). Mając więcej punktów styku, moment obrotowy można znacznie zwiększyć. Teoretycznie, gdyby były 2 zestawy biegunów o tej samej średnicy, moment obrotowy w sprzęgle podwoiłby się. Oczywiście nie jest to możliwe, więc punkty styku muszą znajdować się na mniejszej średnicy wewnętrznej. Ponadto występują straty strumienia magnetycznego z powodu mostków między gniazdami bananowymi. Ale stosując konstrukcję z podwójnym strumieniem, można osiągnąć 30–50% wzrost momentu obrotowego, a stosując konstrukcję z potrójnym strumieniem, można osiągnąć 40–90% momentu obrotowego. Jest to ważne w zastosowaniach, w których rozmiar i waga mają kluczowe znaczenie, na przykład w przemyśle motoryzacyjnym.

Obudowa cewki jest wykonana ze stali węglowej, która ma połączenie dobrej wytrzymałości i dobrych właściwości magnetycznych. Miedziany (czasami aluminiowy ) drut magnetyczny jest używany do tworzenia cewki, która jest utrzymywana w skorupie przez szpulę lub przez jakiś rodzaj żywicy epoksydowej / kleju.

Aby wydłużyć żywotność w zastosowaniach, między biegunami zastosowano materiał cierny. Ten materiał cierny jest wyrównany ze stalą na płaszczu cewki lub wirniku, ponieważ gdyby materiał cierny nie był wyrównany, dobra przyczepność magnetyczna nie mogłaby wystąpić między powierzchniami. Niektórzy ludzie, patrząc na sprzęgła elektromagnetyczne, błędnie zakładają, że ponieważ materiał cierny jest równo ze stalą, sprzęgło już się zużyło, ale tak nie jest. Sprzęgła stosowane w większości zastosowań mobilnych (motoryzacja, rolnictwo, sprzęt budowlany) nie wykorzystują materiału ciernego. Ich wymagania cykliczne są zwykle niższe niż w przypadku sprzęgieł przemysłowych, a ich koszt jest bardziej wrażliwy. Ponadto wiele sprzęgieł ruchomych jest narażonych na działanie elementów zewnętrznych, więc brak materiału ciernego eliminuje możliwość pęcznienia (zmniejszony moment obrotowy), które może wystąpić, gdy materiał cierny wchłania wilgoć.

Hamulce

W hamulcu elektromagnetycznym biegun północny i południowy są utworzone przez płaszcz cewki i uzwojoną cewkę. W hamulcu twornik jest przyciągany do pola hamowania. (A-3) Kontakt cierny sterowany siłą pola magnetycznego jest tym, co powoduje zatrzymanie ruchu obrotowego.

Podstawowa operacja

Włączanie sprzęgieł

Sprzęgło ma cztery główne części: pole , wirnik , twornik i piastę (wyjście) (B1). Po przyłożeniu napięcia stacjonarne pole magnetyczne generuje linie strumienia, które przechodzą do wirnika. (Wirnik jest zwykle połączony z częścią, która zawsze porusza się w maszynie.) Strumień (przyciąganie magnetyczne) ciągnie zworę w kontakcie z wirnikiem (zwora jest połączona z elementem wymagającym przyspieszenia), ponieważ zwora i wyjście zaczyna przyspieszać. Poślizg między czołem wirnika a czołem twornika trwa do momentu, gdy prędkość wejściowa i wyjściowa będą takie same (100% zablokowania). Rzeczywisty czas na to jest dość krótki, od 1/200 sekundy do 1 sekundy.

Włączenie hamulców

Hamulec elektromagnetyczny składa się z trzech części: pola , twornika i piasty (która jest wejściem hamulca) (A-3). Zwykle pole magnetyczne jest przykręcone do ramy maszyny (lub wykorzystuje ramię reakcyjne, które może wytrzymać moment obrotowy hamulca). Tak więc, gdy zwora jest przyciągana do pola, moment zatrzymania jest przenoszony na obudowę polową i na ramę maszyny, spowalniając obciążenie. Może to nastąpić bardzo szybko (0,1-3 sek.).

Rozłączenie

Odłączenie jest bardzo proste. Gdy pole zaczyna się pogarszać, strumień gwałtownie spada i twornik rozdziela się. Jedna lub więcej sprężyn utrzymuje zworę z dala od odpowiedniej powierzchni styku w określonej szczelinie powietrznej.

Napięcie, prąd i pole magnetyczne

Gdyby kawałek miedzianego drutu owinięto wokół gwoździa, a następnie podłączono do akumulatora, wytworzyłby się elektromagnes. Pole magnetyczne generowane w przewodzie z prądu jest znane jako „reguła kciuka prawej ręki”. (V-1) Siła pola magnetycznego może być zmieniona poprzez zmianę zarówno rozmiaru drutu jak i ilości drutu (zwojów). Sprzęgła EM są podobne; używają cewki z drutu miedzianego (czasem aluminiowego) do wytworzenia pola magnetycznego.

Pola sprzęgieł EM można zmusić do pracy przy prawie każdym napięciu prądu stałego, a moment obrotowy wytwarzany przez sprzęgło lub hamulec będzie taki sam, o ile stosowane jest prawidłowe napięcie i prąd roboczy z odpowiednim sprzęgłem. Jeśli sprzęgło 90 V, sprzęgło 48 V i sprzęgło 24 V, wszystkie zasilane odpowiednimi napięciami i prądami, wszystkie wytwarzałyby taki sam moment obrotowy. Jeśli jednak sprzęgło 90 V miałoby do niego przyłożone napięcie 48 V, uzyskałoby to około połowy prawidłowego momentu obrotowego tego sprzęgła. Dzieje się tak, ponieważ napięcie/prąd jest prawie liniowy względem momentu obrotowego w sprzęgłach elektromagnetycznych prądu stałego.

Stałe zasilanie jest idealne, jeśli od sprzęgła wymagany jest dokładny lub maksymalny moment obrotowy. Jeśli używany jest nieregulowany zasilacz, strumień magnetyczny ulegnie pogorszeniu wraz ze wzrostem rezystancji cewki. Zasadniczo im cieplejsza będzie cewka, tym niższy będzie moment obrotowy, średnio o około 8% na każde 20°C. Jeśli temperatura jest dość stała, ale w projekcie może być za mało współczynnika serwisowego dla niewielkich wahań temperatury. Zbyt duże sprzęgło zrekompensowałoby niewielki strumień. Pozwoli to na zastosowanie zasilacza wyprostowanego, który jest znacznie tańszy niż zasilacz stałoprądowy.

W oparciu o V = I × R, gdy rezystancja wzrasta, dostępny prąd spada. Wzrost rezystancji często wynika ze wzrostu temperatury w miarę nagrzewania się cewki, zgodnie z zależnością: Rf = Ri × [1 + αCu × (Tf - Ti)] gdzie Rf = rezystancja końcowa, Ri = rezystancja początkowa, αCu = temperatura drutu miedzianego współczynnik oporu, 0,0039 °C-1, Tf = temperatura końcowa, a Ti = temperatura początkowa.

Czas zaangażowania

W przypadku sprzężenia elektromagnetycznego należy wziąć pod uwagę dwa czasy sprzęgania. Pierwszym z nich jest czas potrzebny cewce do wytworzenia pola magnetycznego, wystarczająco silnego, aby wciągnąć twornik. W ramach tego należy wziąć pod uwagę dwa czynniki. Pierwszym z nich jest ilość zwojów amperowych w cewce, która określi siłę pola magnetycznego. Drugi to szczelina powietrzna, czyli przestrzeń między zworą a płaszczem cewki lub wirnikiem. Magnetyczne linie strumienia szybko zanikają w powietrzu. Im dalej atrakcyjny kawałek znajduje się od cewki, tym dłużej zajmie mu wytworzenie wystarczającej siły magnetycznej, aby zostać przyciągniętym i wciągniętym w celu pokonania szczeliny powietrznej. W zastosowaniach o bardzo dużej liczbie cykli można zastosować zwory pływające, które lekko opierają się o płaszcz cewki lub wirnik. W tym przypadku szczelina powietrzna wynosi zero; ale, co ważniejsze, czas reakcji jest bardzo spójny, ponieważ nie ma szczeliny powietrznej do pokonania. Szczelina powietrzna jest ważnym czynnikiem, zwłaszcza w przypadku konstrukcji ze stałym twornikiem, ponieważ w miarę zużywania się jednostki podczas wielu cykli załączania, twornik i wirnik utworzą większą szczelinę powietrzną, która zmieni czas załączenia sprzęgła. W zastosowaniach o dużej liczbie cykli, w których ważna jest rejestracja, nawet różnica 10–15 milisekund może mieć znaczenie w rejestracji maszyny. Nawet w zastosowaniach o normalnym cyklu jest to ważne, ponieważ nowa maszyna, która ma dokładny czas, może w końcu zauważyć „dryf” w swojej dokładności wraz ze starzeniem się maszyny.

Drugi czynnik przy obliczaniu czasu reakcji sprzęgła jest w rzeczywistości znacznie ważniejszy niż drut magnetyczny lub szczelina powietrzna. Polega ona na obliczeniu wielkości bezwładności, jakiej potrzebuje sprzęgło, aby przyspieszyć. Nazywa się to „czasem przyspieszenia”. W rzeczywistości na tym najbardziej zależy użytkownikowi końcowemu. Gdy wiadomo, jaka jest bezwładność potrzebna do uruchomienia sprzęgła lub zatrzymania hamulca, można obliczyć moment obrotowy i wybrać odpowiedni rozmiar sprzęgła.

Większość systemów CAD może automatycznie obliczyć bezwładność elementu, ale kluczem do doboru rozmiaru hamulca lub sprzęgła jest obliczenie, ile bezwładności jest odbijane z powrotem do sprzęgła lub hamulca. W tym celu inżynierowie wykorzystują wzór: T = (J × ΔΩ) / t, gdzie T = wymagany moment hamowania (w Nm), J = bezwładność obrotowa hamowanego układu (w kg m2), ΔΩ = wymagana zmiana w prędkości obrotowej (w rad/s), a t = czas, w którym musi nastąpić przyspieszenie lub opóźnienie (w s).

Istnieją również witryny internetowe, które mogą pomóc potwierdzić, jaki moment obrotowy jest wymagany do spowolnienia lub przyspieszenia danej wartości bezwładności w określonym czasie. Pamiętaj, aby upewnić się, że wybrany moment obrotowy dla sprzęgła lub hamulca powinien być po ich wypolerowaniu.

Nagniatanie

Nagniatanie to zużycie lub łączenie przeciwległych powierzchni. Podczas produkcji twornika i tarczy wirnika lub hamulca powierzchnie te są obrabiane tak płasko, jak to możliwe. (Niektórzy producenci również lekko szlifują powierzchnie czołowe, aby były gładsze). Ale nawet przy tym proces obróbki pozostawia wzniesienia i doliny na powierzchni stali. Gdy nowe sprzęgło „po wyjęciu z pudełka” jest początkowo włączone, większość wierzchołków na obu współpracujących powierzchniach styka się, co oznacza, że potencjalna powierzchnia styku może zostać znacznie zmniejszona. W niektórych przypadkach gotowe sprzęgło może mieć tylko 50% znamionowego momentu obrotowego.

Nagniatanie to proces cyklicznego przełączania sprzęgła w celu zużycia tych początkowych szczytów, tak aby był większy kontakt powierzchniowy między współpracującymi powierzchniami.

Chociaż do uzyskania pełnego momentu obrotowego ze sprzęgła wymagane jest nagniatanie, może nie być wymagane we wszystkich zastosowaniach. Mówiąc najprościej, jeśli moment obrotowy jest niższy niż początkowy moment obrotowy sprzęgła, nagniatanie nie jest wymagane, jednak jeśli wymagany moment obrotowy jest wyższy, należy wykonać nagniatanie. Ogólnie rzecz biorąc, jest to bardziej wymagane w przypadku sprzęgieł o wyższym momencie obrotowym niż w przypadku sprzęgieł o mniejszym momencie obrotowym.

Proces obejmuje kilka cykli sprzęgania przy mniejszej bezwładności, mniejszej prędkości lub kombinacji obu. Nagniatanie może wymagać od 20 do ponad 100 cykli, w zależności od rozmiaru sprzęgła i wymaganego początkowego momentu obrotowego. W przypadku na łożyskach , w których wirnik i zwora są połączone i utrzymywane na miejscu przez łożysko, nagniatanie nie musi odbywać się na maszynie. Można to zrobić indywidualnie na stole warsztatowym lub na stanowisku do satynowania grupowego. Jeżeli sprzęgło ma oddzielny twornik i wirnik (zespół dwuczęściowy), nagniatanie odbywa się jako dopasowany zestaw, aby zapewnić uzyskanie odpowiedniego momentu obrotowego. Podobnie dwuczęściowe hamulce, które mają oddzielne tworniki, powinny być polerowane na maszynie, a nie na stole warsztatowym, ponieważ jakakolwiek zmiana tolerancji montażu, gdy ten hamulec jest montowany na maszynie, może zmienić wyrównanie, tak że linie nagniatania na tworniku, wirniku lub hamulcu twarz może być wyłączona, co nieznacznie uniemożliwia hamulcowi osiągnięcie pełnego momentu obrotowego. Ponownie, różnica jest tylko niewielka, więc byłoby to wymagane tylko w zastosowaniach bardzo wrażliwych na moment obrotowy.

Moment obrotowy

Nagniatanie może wpływać na początkowy moment obrotowy sprzęgła, ale istnieją również czynniki, które wpływają na moment obrotowy sprzęgła w danym zastosowaniu. Głównym jest napięcie/prąd. W sekcji napięcie/prąd pokazano, dlaczego stałe zasilanie prądem jest ważne, aby uzyskać pełny moment obrotowy ze sprzęgła.

Rozważając moment obrotowy, kluczową kwestią jest zastosowanie dynamicznego lub statycznego momentu obrotowego w danym zastosowaniu. Na przykład, jeśli maszyna pracuje ze stosunkowo niską prędkością obrotową (5–50 w zależności od rozmiaru), wówczas dynamiczny moment obrotowy nie jest brany pod uwagę, ponieważ statyczny moment obrotowy sprzęgła będzie najbardziej zbliżony do miejsca, w którym pracuje aplikacja. Jeśli jednak maszyna pracuje z prędkością 3000 obr./min i wymagany jest ten sam pełny moment obrotowy, wynik nie będzie taki sam ze względu na różnicę między momentami statycznymi i dynamicznymi. Prawie wszyscy producenci umieszczają w swoich katalogach znamionowy moment statyczny dla swoich sprzęgieł. Jeśli wymagany jest określony czas reakcji, wymagany jest dynamiczny moment obrotowy dla określonego sprzęgła przy danej prędkości. W wielu przypadkach może to być znacznie niższe. Czasami może być mniejszy niż ½ znamionowego momentu statycznego. Większość producentów publikuje krzywe momentu obrotowego pokazujące zależność między momentem dynamicznym a statycznym dla danej serii sprzęgieł. (T-1)

Nadmierne wzbudzenie

Nadmierne wzbudzenie służy do uzyskania szybszego czasu odpowiedzi. Dzieje się tak, gdy cewka chwilowo otrzymuje napięcie wyższe niż jej nominalna wartość znamionowa. Aby było skuteczne, napięcie przewzbudzenia musi być znacznie, ale nie do punktu malejących zwrotów, wyższe niż normalne napięcie cewki. Trzykrotność napięcia zazwyczaj daje około ⅓ szybszą reakcję. Piętnaście razy większe napięcie cewki spowoduje 3 razy krótszy czas reakcji. Na przykład cewka sprzęgła, która została zaprojektowana na 6 V, musiałaby wprowadzić 90 V, aby osiągnąć 3-krotny współczynnik.

Przy przewzbudzeniu napięcie rozruchowe jest chwilowe. Chociaż zależy to od rozmiaru cewki, rzeczywisty czas wynosi zwykle tylko kilka milisekund. Teoria jest taka, aby cewka jak najszybciej wygenerowała jak największe pole magnetyczne, aby przyciągnąć twornik i rozpocząć proces przyspieszania lub zwalniania. Gdy nadmierne wzbudzenie nie jest już wymagane, zasilanie sprzęgła lub hamulca powróci do normalnego napięcia roboczego. Proces ten można powtarzać wiele razy, o ile wysokie napięcie nie utrzymuje się w cewce wystarczająco długo, aby spowodować przegrzanie drutu cewki.

Nosić

Bardzo rzadko zdarza się, aby cewka po prostu przestała działać w sprzężeniu elektromagnetycznym. Zazwyczaj, jeśli cewka ulegnie awarii, jest to zwykle spowodowane ciepłem, które spowodowało uszkodzenie izolacji drutu cewki. Ciepło może być spowodowane wysoką temperaturą otoczenia, dużą częstotliwością cykli, poślizgiem lub podaniem zbyt wysokiego napięcia. Tuleje mogą być stosowane w niektórych sprzęgłach, które mają niską prędkość, małe obciążenia boczne lub krótkie godziny pracy. Przy wyższych obciążeniach i prędkościach lepszą opcją są łożyska polowe/wirniki i piasty. Większość hamulców jest montowana kołnierzowo i ma łożyska, ale niektóre hamulce są montowane na łożyskach. Podobnie jak cewki, jeśli łożyska nie są obciążone ponad swoje fizyczne ograniczenia lub nie są zanieczyszczone, zwykle mają długą żywotność i są zwykle drugim elementem, który się zużywa.

Główne zużycie w sprzęgłach elektromagnetycznych występuje na powierzchniach współpracujących. Za każdym razem, gdy sprzęgło jest włączane podczas obrotu, pewna ilość energii jest przekazywana w postaci ciepła. Przenoszenie, które zachodzi podczas obrotu, zużywa zarówno zworę, jak i przeciwległą powierzchnię styku. W zależności od rozmiaru sprzęgła lub hamulca, prędkości i bezwładności, tempo zużycia będzie się różnić. Na przykład maszyna, która pracowała ze sprzęgłem z prędkością 500 obr./min, a teraz przyspiesza do 1000 obr./min, znacznie zwiększyłaby swoje zużycie, ponieważ ilość energii potrzebna do uruchomienia tej samej wielkości bezwładności jest znacznie wyższa przy wyższej prędkości . W przypadku stałej konstrukcji twornika sprzęgło w końcu po prostu przestanie się sprzęgać. Dzieje się tak, ponieważ szczelina powietrzna w końcu stanie się zbyt duża, aby pole magnetyczne mogło ją pokonać. Armatura o zerowej szczelinie lub zużyciu automatycznym może ulec zużyciu do poziomu mniejszego niż połowa jej pierwotnej grubości, co ostatecznie spowoduje utratę połączeń.

Projektanci mogą oszacować żywotność na podstawie energii przenoszonej za każdym razem, gdy włącza się hamulec lub sprzęgło. Ee = [m × v2 × τd] / [182 × (τd + τl)] gdzie Ee = energia na zazębienie, m = bezwładność, v = prędkość, τd = moment dynamiczny, a τl = moment obciążenia. Znajomość energii przypadającej na załączenie pozwala projektantowi obliczyć liczbę cykli załączenia, które wytrzyma sprzęgło lub hamulec: L = V / (Ee × w) gdzie L = żywotność jednostki wyrażona w liczbie cykli, V = całkowita powierzchnia załączenia, a w = zużycie wskaźnik.

Reakcja

Niektóre aplikacje wymagają bardzo ścisłej precyzji między wszystkimi komponentami. W tych zastosowaniach nawet 1° ruchu między wejściem a wyjściem, gdy sprzężenie jest włączone, może stanowić problem. Dotyczy to wielu aplikacji robotycznych. Czasami projektanci zamawiają sprzęgła lub hamulce z zerowym luzem, a następnie wpinają je do wałków, więc chociaż sprzęgło lub hamulec będą miały zerowy luz, nadal występuje minimalny ruch między piastą lub wirnikiem w wale.

Jednak większość aplikacji nie wymaga rzeczywistego luzu zerowego i może wykorzystywać połączenie typu splajn . Niektóre z tych połączeń między twornikiem a piastą to standardowe wielowypusty, inne to piasty sześciokątne lub kwadratowe. Splajn będzie miał najlepszą tolerancję luzu początkowego. Zwykle około 2°, ale splajn i inne typy połączeń mogą się z czasem zużywać, a tolerancje będą rosnąć.

Środowisko i zanieczyszczenie

W miarę zużywania się sprzęgieł tworzą się cząsteczki zużywające się. W niektórych zastosowaniach, takich jak pomieszczenia czyste lub przetwórstwo żywności, pył ten może stanowić problem z zanieczyszczeniem, dlatego w takich zastosowaniach sprzęgło powinno być osłonięte, aby zapobiec zanieczyszczeniu innych powierzchni wokół niego. Ale bardziej prawdopodobny scenariusz jest taki, że sprzęgło ma większą szansę na zanieczyszczenie z otoczenia. Oczywiście olej lub smar powinny być trzymane z dala od powierzchni styku, ponieważ znacznie zmniejszyłyby współczynnik tarcia, co mogłoby drastycznie zmniejszyć moment obrotowy, który może spowodować awarię. Mgła olejowa lub cząstki smaru mogą również powodować zanieczyszczenie powierzchni. Czasami pył papierowy lub inne zanieczyszczenia mogą dostać się między powierzchnie styku. Może to również spowodować utratę momentu obrotowego. Jeśli obecne będzie znane źródło zanieczyszczenia, wielu producentów sprzęgieł oferuje osłony przeciw zanieczyszczeniom, które zapobiegają przedostawaniu się materiału między powierzchnie styku.

W sprzęgłach i hamulcach, które nie były używane od dłuższego czasu, na powierzchniach może rozwinąć się rdza. Ale ogólnie rzecz biorąc, zwykle nie jest to poważny problem, ponieważ rdza jest usuwana w ciągu kilku cykli i nie ma trwałego wpływu na moment obrotowy.

Zobacz też

Linki zewnętrzne

- Podstawy sprzęgieł i hamulców elektromagnetycznych

- Zapanowanie nad doborem sprzęgła i hamulca

- Pływająca armatura zwiększa obroty układu sprzęgła i hamulca [ stałe martwe ogniwo ]

- Inertia-calc.com Kalkulator bezwładności