Elektromagnetyczny przetwornik akustyczny

Elektromagnetyczny przetwornik akustyczny ( EMAT ) to przetwornik służący do bezkontaktowego wytwarzania i odbioru fali akustycznej w materiałach przewodzących. Jego działanie opiera się na elektromagnetycznych , które nie wymagają bezpośredniego sprzężenia z powierzchnią materiału. Ze względu na tę cechę bez substancji sprzęgających, EMAT są szczególnie przydatne w trudnych, tj. gorących, zimnych, czystych lub suchych środowiskach. EMAT są odpowiednie do generowania wszelkiego rodzaju fal w materiałach metalicznych i/lub magnetostrykcyjnych . W zależności od konstrukcji i orientacji cewek i magnesów, poziomy poziomy (SH) tryb fali masowej (wiązka normalna lub wiązka kątowa), fala powierzchniowa, fale płytowe, takie jak fale SH i Lamb oraz wszelkiego rodzaju inne masowe i kierowane tryby falowe mogą być wzbudzane. Po dziesięcioleciach badań i rozwoju EMAT znalazł zastosowanie w wielu gałęziach przemysłu, takich jak produkcja i obróbka metali pierwotnych, motoryzacja, kolejnictwo, rurociągi, kotły i zbiorniki ciśnieniowe , w których są zwykle używane do badań nieniszczących (NDT) konstrukcji metalowych .

Podstawowe składniki

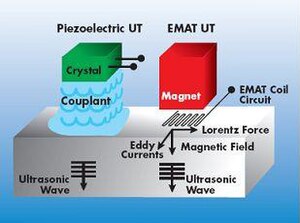

Przetwornik EMAT składa się z dwóch podstawowych elementów. Jeden to magnes, a drugi to cewka elektryczna. Magnes może być magnesem trwałym lub elektromagnesem , który wytwarza statyczne lub quasi-statyczne pole magnetyczne. W terminologii EMAT pole to nazywane jest polaryzacyjnym polem magnetycznym. Cewka elektryczna jest napędzana prądu przemiennego (AC) o częstotliwości ultradźwiękowej , typowo w zakresie od 20 kHz do 10 MHz. W zależności od potrzeb aplikacji, sygnał może być ciągłą falą, impulsem szczytowym lub sygnałem impulsowym. Cewka elektryczna z prądem przemiennym wytwarza również pole magnetyczne prądu przemiennego. Kiedy badany materiał znajduje się blisko EMAT, fale ultradźwiękowe są generowane w badanym materiale poprzez interakcję dwóch pól magnetycznych.

Mechanizm transdukcji

Istnieją dwa mechanizmy generowania fal poprzez oddziaływanie pola magnetycznego. Jednym z nich jest siła Lorentza , gdy materiał jest przewodzący. Drugi to magnetostrykcja, gdy materiał jest ferromagnetyczny.

Siła Lorentza

Prąd przemienny w cewce elektrycznej generuje prąd wirowy na powierzchni materiału. Zgodnie z teorią indukcji elektromagnetycznej rozkład prądu wirowego zachodzi tylko na bardzo cienkiej warstwie materiału, zwanej głębokością naskórka. Głębokość ta zmniejsza się wraz ze wzrostem częstotliwości AC, przewodności materiału i przepuszczalności. Zazwyczaj dla wzbudzenia prądem zmiennym o częstotliwości 1 MHz głębokość naskórka wynosi zaledwie ułamek milimetra w przypadku metali podstawowych, takich jak stal, miedź i aluminium. Na prądy wirowe w polu magnetycznym działa siła Lorentza . W widoku mikroskopowym siła Lorentza jest przykładana do elektronów w prądzie wirowym. W widoku makroskopowym siła Lorentza jest przykładana do obszaru powierzchni materiału w wyniku interakcji między elektronami i atomami. Rozkład siły Lorentza jest kontrolowany przede wszystkim przez konstrukcję magnesu i konstrukcję cewki elektrycznej oraz ma na niego wpływ właściwości badanego materiału, względne położenie między przetwornikiem a częścią testową oraz sygnał wzbudzenia przetwornika. Przestrzenny rozkład siły Lorentza określa dokładny charakter zaburzeń sprężystości i sposób ich propagacji od źródła. Większość udanych aplikacji EMAT opiera się na mechanizmie siły Lorentza.

Magnetostrykcja

Materiał ferromagnetyczny będzie miał zmianę wymiarów po przyłożeniu zewnętrznego pola magnetycznego. Efekt ten nazywa się magnetostrykcją . Strumień pola magnesu rozszerza się lub zapada w zależności od ułożenia materiału ferromagnetycznego mającego napięcie indukujące w cewce, a wielkość zmiany zależy od wielkości i kierunku pola. Prąd zmienny w cewce elektrycznej indukuje pole magnetyczne prądu przemiennego, a tym samym wytwarza w materiale magnetostrykcję przy częstotliwości ultradźwiękowej. Zakłócenia spowodowane magnetostrykcją rozchodzą się następnie w materiale jako fala ultradźwiękowa.

W materiale polikrystalicznym odpowiedź magnetostrykcji jest bardzo skomplikowana. Wpływa na to kierunek pola polaryzacji, kierunek pola z cewki elektrycznej prądu przemiennego, siła pola polaryzacji i amplituda prądu przemiennego. W niektórych przypadkach można zaobserwować jeden lub dwa szczyty odpowiedzi wraz ze wzrostem pola polaryzacji. W niektórych przypadkach odpowiedź można znacznie poprawić, zmieniając względny kierunek między polaryzacyjnym polem magnetycznym a zmiennym polem magnetycznym. Ilościowo magnetostrykcję można opisać w podobny sposób jak stałe piezoelektryczne. Empirycznie, aby w pełni zrozumieć zjawisko magnetostrykcji, potrzebne jest duże doświadczenie.

Efekt magnetostrykcji został wykorzystany do generowania fal typu SH i Lamb w wyrobach stalowych. Ostatnio, ze względu na silniejszy efekt magnetostrykcyjny niklu niż stali, opracowano czujniki magnetostrykcyjne wykorzystujące łaty niklowe do badań nieniszczących wyrobów stalowych.

Porównanie z przetwornikami piezoelektrycznymi

Jako metoda badań ultradźwiękowych (UT), EMAT ma wszystkie zalety UT w porównaniu z innymi metodami NDT. Podobnie jak sondy piezoelektryczne UT, sondy EMAT mogą być używane w konfiguracjach impuls-echo, pitch-catch i przelotowej. Sondy EMAT można również łączyć w sondy z układem fazowym, zapewniając możliwości ogniskowania i sterowania wiązką.

Zalety

W porównaniu z przetwornikami piezoelektrycznymi sondy EMAT mają następujące zalety:

- Nie jest potrzebny żaden środek sprzęgający. W oparciu o mechanizm transdukcji EMAT, środek sprzęgający nie jest wymagany. To sprawia, że EMAT idealnie nadaje się do kontroli w temperaturach poniżej punktu zamarzania i powyżej punktu parowania płynnych substancji sprzęgających. Jest to również wygodne w sytuacjach, w których obsługa środka sprzęgającego byłaby niepraktyczna.

- EMAT jest metodą bezkontaktową. Chociaż preferowana jest bliskość, fizyczny kontakt między przetwornikiem a badaną próbką nie jest wymagany.

- Inspekcja na sucho. Ponieważ środek sprzęgający nie jest potrzebny, kontrolę EMAT można przeprowadzić w suchym środowisku.

- Mniej wrażliwy na stan powierzchni. W przypadku kontaktowych przetworników piezoelektrycznych powierzchnia testowa musi być gładko obrobiona, aby zapewnić sprzężenie. Używając EMAT, wymagania dotyczące gładkości powierzchni są mniej rygorystyczne; jedynym wymogiem jest usunięcie luźnych zgorzelin itp.

- Łatwiejsze wdrażanie czujników. Za pomocą przetwornika piezoelektrycznego na kąt rozchodzenia się fali w części testowej wpływa prawo Snella . W rezultacie niewielka zmiana rozmieszczenia czujnika może spowodować znaczną zmianę kąta załamania.

- Łatwiejsze generowanie fal typu SH. Używając przetworników piezoelektrycznych, fala SH jest trudna do sprzężenia z częścią testową. EMAT zapewnia wygodny sposób generowania fali masowej SH i fal kierowanych SH.

Wyzwania i wady

Wady EMAT w porównaniu z piezoelektrycznym UT można podsumować w następujący sposób:

- Niska wydajność transdukcji. Przetworniki EMAT zwykle wytwarzają surowy sygnał o mniejszej mocy niż przetworniki piezoelektryczne. W rezultacie potrzebne są bardziej wyrafinowane techniki przetwarzania sygnału, aby odizolować sygnał od szumu.

- Ograniczenie do produktów metalowych lub magnetycznych. NDT tworzyw sztucznych i materiałów ceramicznych nie jest odpowiednie lub przynajmniej niewygodne przy użyciu EMAT.

- Ograniczenia rozmiaru. Chociaż istnieją przetworniki EMAT tak małe jak pens, powszechnie stosowane przetworniki mają duże rozmiary. Niskoprofilowe problemy EMAT są nadal przedmiotem badań i rozwoju. Ze względu na ograniczenia rozmiaru, układ fazowy EMAT jest również trudny do wykonania z bardzo małych elementów.

- Należy zachować ostrożność podczas obchodzenia się z magnesami w pobliżu wyrobów stalowych.

Aplikacje

EMAT był używany w szerokim zakresie zastosowań i ma potencjał do wykorzystania w wielu innych. Krótka i niepełna lista jest następująca.

- Pomiar grubości dla różnych zastosowań

- Wykrywanie wad w produktach stalowych

- Kontrola defektów laminowania płyt

- Wykrywanie laminowania struktury klejonej

- Laserowa kontrola spoin elementów samochodowych

- Kontrola spoin dla połączeń cewek, rur i rur

- Inspekcja rurociągu w trakcie eksploatacji

- Kontrola szyn kolejowych i kół

- Kontrola spoin austenitycznych dla energetyki

- Charakterystyka materiału

Oprócz wyżej wymienionych zastosowań, które mieszczą się w kategorii badań nieniszczących , EMAT-y znalazły zastosowanie w badaniach komunikacji ultradźwiękowej, gdzie generują i odbierają sygnał akustyczny w konstrukcji metalowej. Komunikacja ultradźwiękowa jest szczególnie przydatna w obszarach, w których nie można używać częstotliwości radiowych. Obejmuje to środowiska podwodne i podziemne, a także środowiska zamknięte, np. komunikacja z czujnikiem wewnątrz zbiornika ciśnieniowego.

Badane jest również wykorzystanie EMAT do zastosowań biomedycznych, w szczególności do elektromagnetycznego obrazowania akustycznego.

Kody i standardy

- ASTM E1774-96 Standardowy przewodnik dotyczący elektromagnetycznych przetworników akustycznych (EMAT)

- ASTM E1816-96 Standardowa praktyka badań ultradźwiękowych z wykorzystaniem technologii elektromagnetycznego przetwornika akustycznego (EMAT)

- ASTM E1962-98 Standardowe metody testowe do ultradźwiękowych badań powierzchni przy użyciu technologii elektromagnetycznego przetwornika akustycznego (EMAT)