Bojler

Kocioł to zamknięte naczynie , w którym podgrzewany jest płyn (zwykle woda). Płyn niekoniecznie się gotuje . Podgrzany lub odparowany płyn opuszcza kocioł do wykorzystania w różnych procesach lub zastosowaniach grzewczych, [ potrzebna strona ] [ potrzebna strona ] , w tym podgrzewanie wody , centralne ogrzewanie , wytwarzanie energii z kotłów , gotowanie i urządzenia sanitarne .

Źródła ciepła

W elektrowni na paliwa kopalne, wykorzystującej obieg pary do wytwarzania energii, głównym źródłem ciepła będzie spalanie węgla , ropy naftowej lub gazu ziemnego . W niektórych przypadkach paliwo będące produktem ubocznym, takie jak gazy odlotowe baterii koksowniczej bogate w tlenek węgla, można spalić w celu ogrzania kotła; można również stosować biopaliwa, takie jak bagassa , jeśli są one ekonomicznie dostępne. W elektrowni jądrowej kotły zwane generatorami pary są ogrzewane ciepłem wytwarzanym w wyniku rozszczepienia jądrowego. Tam, gdzie z jakiegoś procesu dostępna jest duża ilość gorącego gazu, generator pary z odzyskiem ciepła lub kocioł odzysknicowy może wykorzystać ciepło do wytworzenia pary przy niewielkim lub zerowym zużyciu dodatkowego paliwa; taka konfiguracja jest powszechna w o cyklu kombinowanym , w których stosuje się turbinę gazową i kocioł parowy. We wszystkich przypadkach gazy odlotowe produktów spalania są oddzielone od płynu roboczego obiegu parowego, co czyni te układy przykładami silnika spalinowego

Materiały

Zbiornik ciśnieniowy kotła jest zwykle wykonany ze stali (lub stali stopowej ) lub historycznie z kutego żelaza . Stal nierdzewna , zwłaszcza austenityczna , nie jest stosowana na mokre części kotłów ze względu na korozję i pękanie korozyjne naprężeniowe . [ potrzebna strona ] Jednak ferrytyczna stal nierdzewna jest często stosowana w sekcjach przegrzewaczy, które nie będą narażone na działanie wrzącej wody , a elektrycznie ogrzewane kotły płaszczowe ze stali nierdzewnej są dopuszczone na mocy europejskiej „dyrektywy w sprawie urządzeń ciśnieniowych” do produkcji pary do sterylizatorów i dezynfektorów .

W modelach z parą świeżą często stosuje się miedź lub mosiądz , ponieważ łatwiej jest je wytwarzać w kotłach o mniejszych rozmiarach. Historycznie rzecz biorąc, miedź była często używana do produkcji palenisk (szczególnie w lokomotywach parowych ), ze względu na lepszą plastyczność i wyższą przewodność cieplną; jednak w ostatnich czasach wysoka cena miedzi często sprawia, że jest to nieekonomiczny wybór i zamiast tego stosuje się tańsze substytuty (takie jak stal).

Przez większą część wiktoriańskiej „epoki pary” jedynym materiałem używanym do produkcji kotłów było najwyższej jakości kute żelazo , z montażem za pomocą nitowania . Żelazo to było często pozyskiwane ze specjalistycznych hut żelaza , takich jak te w rejonie Cleator Moor (Wielka Brytania), znane z wysokiej jakości blachy walcowanej , która była szczególnie odpowiednia do zastosowań krytycznych, takich jak kotły wysokociśnieniowe. W XX wieku praktyka projektowa przesunęła się w kierunku stosowania stali o spawanej , która jest mocniejsza i tańsza oraz może być wytwarzana szybciej i przy mniejszym nakładzie pracy. Kotły z kutego żelaza korodują znacznie wolniej niż ich współczesne stalowe odpowiedniki i są mniej podatne na miejscowe wżery i korozję naprężeniową. To sprawia, że żywotność starszych kotłów z kutego żelaza jest znacznie lepsza niż kotłów ze stali spawanej. [ potrzebne źródło ]

Żeliwo może być stosowane do naczyń grzewczych domowych podgrzewaczy wody. Chociaż takie grzejniki są zwykle nazywane „kotłami” w niektórych krajach, ich celem jest zwykle wytwarzanie gorącej wody, a nie pary, dlatego działają pod niskim ciśnieniem i starają się unikać wrzenia. Kruchość żeliwa czyni go niepraktycznym w przypadku wysokociśnieniowych kotłów parowych.

Energia

Źródłem ciepła dla kotła jest spalanie dowolnego z kilku paliw , takich jak drewno , węgiel , olej lub gaz ziemny . Elektryczne kotły parowe wykorzystują grzałki oporowe lub zanurzeniowe . Rozszczepienie jądrowe jest również wykorzystywane jako źródło ciepła do wytwarzania pary , bezpośrednio (BWR) lub, w większości przypadków, w wyspecjalizowanych wymiennikach ciepła zwanych „wytwornicami pary” (PWR). Generatory pary z odzyskiem ciepła (HRSG) wykorzystują ciepło odrzucone z innych procesów, takich jak turbina gazowa . [ potrzebne źródło ]

Sprawność kotła

Istnieją dwie metody pomiaru sprawności kotła w kodzie testu wydajności ASME (PTC) dla kotłów ASME PTC 4 oraz dla HRSG ASME PTC 4.4 i EN 12952-15 dla kotłów wodnorurowych:

- Metoda wejścia-wyjścia (metoda bezpośrednia)

- Metoda strat ciepła (metoda pośrednia)

Metoda wejścia-wyjścia (lub metoda bezpośrednia)

Bardziej użyteczna lub bardziej powszechna jest metoda bezpośrednia badania sprawności kotła.

- Sprawność kotła = moc wyjściowa / moc wejściowa = Q × (Hg − Hf) / (q × GCV) × 100%

Gdzie

- Q, natężenie przepływu pary w kg/h

- Hg, entalpia pary nasyconej w kcal/kg

- Hf, entalpia wody zasilającej w kcal/kg

- q, zużycie paliwa w kg/h

- GCV, wartość opałowa brutto w kcal/kg ( np. pet cola 8200 kcal/kg)

Metoda strat ciepła (lub metoda pośrednia)

Do pomiaru sprawności kotła metodą pośrednią potrzebne są takie parametry jak:

- Ostateczna analiza paliwa (H 2 , S 2 , S, C, ograniczenie wilgoci, ograniczenie popiołu)

- Procent O 2 lub CO 2 w spalinach

- spalin na wylocie

- Temperatura otoczenia w °C i wilgotność powietrza w kg/kg

- GCV paliwa w kcal/kg

- Procent popiołu w paliwie palnym

- GCV popiołu w kcal/kg

Konfiguracje

Kotły można podzielić na następujące konfiguracje:

- Kocioł garnkowy lub kocioł Haycock / kocioł stogu

- siana Prymitywny „czajnik”, w którym ogień ogrzewa od dołu częściowo napełniony zbiornik wody. XVIII-wieczne kotły Haycock na ogół wytwarzały i magazynowały duże ilości pary o bardzo niskim ciśnieniu, często niewiele przewyższające ciśnienie atmosferyczne. Mogły one palić drewnem lub najczęściej węglem. Wydajność była bardzo niska.

- Kocioł kominowy

- Z jednym lub dwoma dużymi kanałami spalinowymi - wczesny typ lub prekursor kotła płomienicowego .

- Kocioł płomieniówkowy

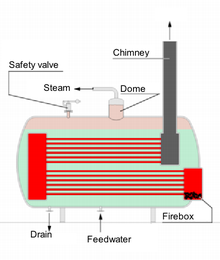

- Tutaj woda częściowo wypełnia beczkę kotła z niewielką objętością pozostawioną powyżej, aby pomieścić parę ( przestrzeń pary ). Jest to rodzaj kotła stosowany w prawie wszystkich lokomotywach parowych . Źródło ciepła znajduje się wewnątrz paleniska lub paleniska , które musi być stale otoczone wodą, aby utrzymać temperaturę powierzchni grzewczej poniżej punktu wrzenia . Piec można umieścić na jednym końcu rury ogniowej, która wydłuża drogę gorących gazów, zwiększając w ten sposób powierzchnię grzewczą, którą można dodatkowo zwiększyć, zmieniając kierunek gazów przez drugą równoległą rurę lub wiązkę wielu rur ( kocioł spalinowy dwuciągowy lub powrotny); alternatywnie gazy mogą być odprowadzane wzdłuż boków, a następnie pod kotłem przez kanały spalinowe (kocioł 3-ciągowy). W przypadku kotła typu lokomotywa, korpus kotła wystaje z paleniska, a gorące gazy przechodzą przez wiązkę rur ogniowych wewnątrz beczki, co znacznie zwiększa powierzchnię grzewczą w porównaniu z pojedynczą rurą i dodatkowo poprawia wymianę ciepła. Kotły płomieniówkowe mają zwykle stosunkowo niską szybkość produkcji pary, ale dużą pojemność magazynowania pary. Kotły płomieniówkowe spalają głównie paliwa stałe, ale można je łatwo dostosować do kotłów płynnych lub gazowych. Kotły płomieniówkowe mogą być również określane jako kotły typu „scotch-marine” lub „marine”.

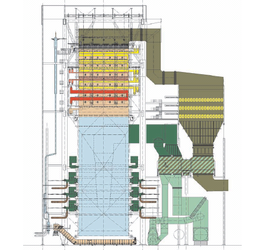

- Kocioł wodnorurowy

- W tym typie rurki wypełnione wodą układa się wewnątrz pieca w kilku możliwych konfiguracjach. Często rury wodne łączą duże beczki, dolne zawierają wodę, a górne parę i wodę; w innych przypadkach, takich jak kocioł jednorurowy, woda jest cyrkulowana przez pompę przez szereg wężownic. Ten typ generalnie zapewnia wysokie tempo produkcji pary, ale mniejszą pojemność niż powyższe. Kotły wodnorurowe mogą być zaprojektowane do wykorzystania dowolnego źródła ciepła i są generalnie preferowane w zastosowaniach wysokociśnieniowych, ponieważ woda/para pod wysokim ciśnieniem jest zawarta w rurach o małej średnicy, które mogą wytrzymać ciśnienie przy cieńszej ściance. Kotły te są zwykle budowane na miejscu, mają mniej więcej kwadratowy kształt i mogą mieć wiele pięter.

- Kocioł zawiesinowy

- Kocioł zawiesinowy jest wyspecjalizowanym typem kotła wodnorurowego, w którym rury są blisko siebie i pompowana jest przez nie woda. Kocioł rzutowy różni się od wytwornicy pary jednorurowej, w której rura jest stale wypełniona wodą. W bojlerze rzutowym rura jest tak gorąca, że doprowadzana woda jest szybko zamieniana w parę i przegrzewana . Kotły flashowe miały pewne zastosowanie w samochodach w XIX wieku i to użycie trwało do początku XX wieku.

- Kocioł płomienicowy z paleniskiem wodnorurowym

- Czasami oba powyższe typy łączy się w następujący sposób: palenisko zawiera zespół rur wodnych, zwanych syfonami termicznymi . Gazy przechodzą następnie przez konwencjonalny kocioł płomieniówkowy. węgierskich lokomotywach zainstalowano paleniska z rurami wodnymi , [ potrzebne źródło ] , ale w innych krajach odniosły niewielki sukces.

- Kocioł sekcyjny

- W żeliwnym kotle sekcyjnym, zwanym czasem „kotłem schabowym”, woda zawarta jest w żeliwnych sekcjach. [ potrzebne źródło ] Te sekcje są montowane na miejscu, aby stworzyć gotowy kocioł.

Bezpieczeństwo

Aby bezpiecznie zdefiniować i zabezpieczyć kotły, niektóre wyspecjalizowane organizacje zawodowe, takie jak Amerykańskie Stowarzyszenie Inżynierów Mechaników (ASME), opracowują normy i przepisy. Na przykład ASME Boiler and Pressure Vessel Code to norma zawierająca szeroki zakres zasad i dyrektyw zapewniających zgodność kotłów i innych zbiorników ciśnieniowych z normami bezpieczeństwa, ochrony i projektowania.

W przeszłości kotły były źródłem wielu poważnych obrażeń i zniszczeń mienia z powodu słabo poznanych zasad inżynierii. Cienkie i kruche metalowe skorupy mogą pęknąć, podczas gdy źle spawane lub nitowane szwy mogą się otworzyć, prowadząc do gwałtownego wybuchu pary pod ciśnieniem. Kiedy woda jest przekształcana w parę, rozszerza się do ponad 1000 razy swojej pierwotnej objętości i przemieszcza się rurami parowymi z prędkością ponad 100 kilometrów na godzinę (62 mph). Z tego powodu para jest wydajną metodą przenoszenia energii i ciepła z centralnej kotłowni do miejsca, w którym jest potrzebna, ale bez odpowiedniego uzdatniania wody zasilającej kocioł instalacja do wytwarzania pary będzie ucierpiała z powodu tworzenia się kamienia kotłowego i korozji. W najlepszym przypadku zwiększa to koszty energii i może prowadzić do złej jakości pary, zmniejszonej wydajności, krótszej żywotności instalacji i zawodnego działania. W najgorszym przypadku może to doprowadzić do katastrofalnej awarii i utraty życia. Zapadnięte lub przemieszczone rury kotłowe mogą również wyrzucać oparzoną, gorącą parę i dym z wlotu powietrza i rynny spustowej, raniąc strażaków ładujących węgiel do komory paleniskowej. Niezwykle duże kotły dostarczające setki koni mechanicznych do obsługi fabryk mogą potencjalnie zburzyć całe budynki.

Kocioł, w którym występuje utrata wody zasilającej i może gotować się na sucho, może być bardzo niebezpieczny. Jeśli woda zasilająca zostanie następnie przesłana do pustego kotła, mała kaskada dopływającej wody natychmiast wrze w kontakcie z przegrzaną metalową obudową i prowadzi do gwałtownej eksplozji, której nie można kontrolować nawet za pomocą zaworów bezpieczeństwa pary. Opróżnienie kotła może również nastąpić, jeśli w przewodach doprowadzających parę wystąpi wyciek większy niż woda uzupełniająca mogłaby zastąpić. Pętla Hartford została wynaleziona w 1919 roku przez Hartford Steam Boiler Inspection and Insurance Company jako metoda zapobiegająca występowaniu tego stanu, a tym samym zmniejszająca roszczenia ubezpieczeniowe.

Kocioł parowy przegrzany

Gdy woda jest gotowana, powstaje para nasycona , zwana także „mokrą parą”. Para nasycona, chociaż składa się głównie z pary wodnej, przenosi pewną ilość nieodparowanej wody w postaci kropelek. Para nasycona jest przydatna do wielu celów, takich jak gotowanie , ogrzewanie i urządzenia sanitarne , ale nie jest pożądana, gdy oczekuje się, że para przeniesie energię do maszyn, takich jak układ napędowy statku lub „ruch” lokomotywy parowej . Wynika to z faktu, że nieunikniona utrata temperatury i/lub ciśnienia, która występuje podczas przemieszczania się pary z kotła do maszyn, spowoduje skraplanie, w wyniku czego woda w stanie ciekłym zostanie przeniesiona do maszyn. Woda uwięziona w parze może uszkodzić łopatki turbiny lub w przypadku tłokowego silnika parowego spowodować poważne uszkodzenia mechaniczne spowodowane blokadą hydrostatyczną .

parowe przegrzane odparowują wodę, a następnie dalej podgrzewają parę w przegrzewaczu , powodując, że temperatura odprowadzanej pary jest znacznie wyższa od temperatury wrzenia przy ciśnieniu roboczym kotła. Ponieważ powstająca „ sucha para ” jest znacznie gorętsza niż potrzeba do pozostania w stanie pary, nie będzie zawierała żadnych znaczących ilości nieodparowanej wody. Możliwe będzie również wyższe ciśnienie pary niż w przypadku pary nasyconej, dzięki czemu para będzie mogła przenosić więcej energii. Chociaż przegrzanie dodaje więcej energii do pary w postaci ciepła, nie ma to wpływu na ciśnienie, które zależy od szybkości pobierania pary z bojlera i ustawień ciśnienia zaworów bezpieczeństwa . Zużycie paliwa wymagane do wytworzenia przegrzanej pary jest większe niż wymagane do wytworzenia równoważnej objętości pary nasyconej. Jednak ogólna efektywność energetyczna elektrowni parowej (połączenie kotła, przegrzewacza, rurociągów i maszyn) ogólnie ulegnie poprawie na tyle, aby z nawiązką zrekompensować zwiększone zużycie paliwa.

Działanie przegrzewacza jest podobne do działania cewek w klimatyzatorze , chociaż do innego celu. Rury parowe są kierowane przez ścieżkę spalin w piecu kotłowym, w obszarze, w którym temperatura wynosi zazwyczaj od 1300 do 1600 stopni Celsjusza (2372 do 2912 stopni Fahrenheita). Niektóre przegrzewacze są typu promienistego, które jak sama nazwa wskazuje pochłaniają ciepło przez promieniowanie. Inne są typu konwekcyjnego, pochłaniającego ciepło z płynu. Niektóre są połączeniem tych dwóch typów. W obu metodach ekstremalne ciepło w ścieżce gazów spalinowych podgrzeje również rurociągi parowe przegrzewacza i parę wewnątrz.

Projekt każdej instalacji pary przegrzanej wiąże się z kilkoma wyzwaniami inżynierskimi ze względu na wysokie temperatury i ciśnienia robocze. Jedną z kwestii jest wprowadzenie wody zasilającej do kotła. Pompa używana do ładowania kotła musi być w stanie pokonać ciśnienie robocze kotła, w przeciwnym razie woda nie będzie płynąć . Ponieważ kocioł przegrzany zwykle pracuje przy wysokim ciśnieniu, odpowiednie ciśnienie wody zasilającej musi być jeszcze wyższe, co wymaga bardziej wytrzymałej konstrukcji pompy.

Kolejną kwestią jest bezpieczeństwo. Przegrzana para pod wysokim ciśnieniem może być bardzo niebezpieczna, jeśli przypadkowo się wydostanie. Aby dać czytelnikowi pewną perspektywę, elektrownie parowe używane w wielu niszczycielach Marynarki Wojennej Stanów Zjednoczonych zbudowanych podczas II wojny światowej działały przy ciśnieniu 600 psi (4100 kPa ; 41 barów ) i przegrzaniu 850 stopni Fahrenheita (454 stopni Celsjusza). W przypadku poważnego pęknięcia systemu, zawsze występującego zagrożenia na okręcie wojennym podczas walki , uwolnienie ogromnej energii z ulatniającej się pary przegrzanej, rozszerzającej się do ponad 1600-krotności objętości ograniczonej, byłoby równoznaczne z kataklizmem, którego skutki zostałyby spotęgowane przez uwolnienie pary występujące w ograniczonej przestrzeni, takiej jak maszynownia statku . Również małe wycieki, które nie są widoczne w miejscu wycieku, mogą być śmiertelne, jeśli osoba wejdzie na ścieżkę uciekającej pary. Dlatego projektanci starają się nadać elementom systemu obsługującym parę wodną jak największą wytrzymałość, aby zachować integralność. Aby zapobiec wyciekom, stosuje się specjalne metody łączenia rur parowych, przy czym systemy bardzo wysokociśnieniowe wykorzystują połączenia spawane , aby uniknąć problemów z wyciekami w przypadku połączeń gwintowanych lub uszczelnionych .

Generator pary nadkrytycznej

Generatory pary na parametry nadkrytyczne są często wykorzystywane do produkcji energii elektrycznej . Działają pod ciśnieniem nadkrytycznym. W przeciwieństwie do „kotła podkrytycznego”, generator pary nadkrytycznej działa przy tak wysokim ciśnieniu (ponad 3200 psi lub 22 MPa), że fizyczne turbulencje charakteryzujące wrzenie przestają występować; płyn nie jest ani cieczą, ani gazem, ale płynem nadkrytycznym. W wodzie nie powstają pęcherzyki pary, ponieważ ciśnienie jest powyżej krytycznego punktu ciśnienia , w którym mogą tworzyć się pęcherzyki pary. Gdy płyn rozpręża się przez stopnie turbiny, jego stan termodynamiczny spada poniżej punktu krytycznego, ponieważ obraca turbinę, która obraca generator elektryczny, z którego ostatecznie pobierana jest energia. Płyn w tym punkcie może być mieszanką kropelek pary i cieczy, gdy przechodzi do skraplacza . Powoduje to nieco mniejsze zużycie paliwa, a tym samym mniejszą gazów cieplarnianych . Określenia „kocioł” nie należy używać w odniesieniu do generatora pary o ciśnieniu nadkrytycznym, ponieważ w tym urządzeniu nie występuje „wrzenie”.

Akcesoria

Armatura i akcesoria do kotłów

- Presostaty do regulacji ciśnienia pary w kotle. Kotły mają na ogół 2 lub 3 regulatory ciśnienia: regulator ciśnienia z ręcznym resetem, który działa jako zabezpieczenie poprzez ustawienie górnej granicy ciśnienia pary, regulator ciśnienia roboczego, który kontroluje, kiedy kocioł rozpala się, aby utrzymać ciśnienie, oraz w przypadku kotłów wyposażonych w palnik modulowany , modulujący pressuretrol, który kontroluje ilość ognia.

- Zawór bezpieczeństwa : Służy do odciążenia i zapobieżenia ewentualnemu wybuchowi kotła .

- Wskaźniki poziomu wody: Pokazują operatorowi poziom płynu w kotle, zwany także wziernikiem , wodowskazem lub słupem wody.

- Dolne zawory spustowe : Zapewniają środki do usuwania cząstek stałych, które skraplają się i zalegają na dnie kotła. Jak sama nazwa wskazuje, ten zawór jest zwykle umieszczony bezpośrednio na dnie kotła i jest czasami otwierany, aby wykorzystać ciśnienie w kotle do wypchnięcia tych cząstek.

- Zawór ciągłego odsalania: Umożliwia ciągły wyciek niewielkiej ilości wody. Jego zadaniem jest niedopuszczenie do nasycenia wody w kotle rozpuszczonymi solami. Nasycenie prowadziłoby do pienienia i przenoszenia kropelek wody wraz z parą – stan znany jako zalewanie . Odsalanie jest również często wykorzystywane do monitorowania składu chemicznego wody kotłowej.

- Trycock: rodzaj zaworu , który jest często używany do ręcznego sprawdzania poziomu cieczy w zbiorniku. Najczęściej spotykany na bojlerze wodnym.

- Zbiornik rozprężny: Wydmuch pod wysokim ciśnieniem wchodzi do tego naczynia, gdzie para może bezpiecznie „błyskać” i być używana w systemie niskociśnieniowym lub być odprowadzana do atmosfery, podczas gdy wydmuch pod ciśnieniem otoczenia przepływa do drenażu.

- System automatycznego odmulania/ciągłego odzysku ciepła: Ten system umożliwia odmulanie kotła tylko wtedy, gdy do kotła wpływa woda uzupełniająca, przekazując w ten sposób maksymalną możliwą ilość ciepła z odmulania do wody uzupełniającej. Na ogół nie jest potrzebny zbiornik odparowywania, ponieważ odprowadzany odsalacz ma temperaturę zbliżoną do temperatury wody uzupełniającej.

- Otwory ręczne: Są to stalowe płyty instalowane w otworach w „header” w celu umożliwienia kontroli i montażu rur oraz kontroli powierzchni wewnętrznych.

- Elementy wewnętrzne bębna parowego, seria sit, płuczek i puszek (separatory cyklonowe).

- Odcięcie przy braku wody: Jest to środek mechaniczny (zwykle wyłącznik pływakowy) lub elektroda z wyłącznikiem bezpieczeństwa, który służy do wyłączenia palnika lub odcięcia dopływu paliwa do kotła, aby zapobiec jego uruchomieniu, gdy woda spadnie poniżej określonej punkt. Jeśli kocioł jest „opalany na sucho” (spalany bez wody), może spowodować pęknięcie lub katastrofalną awarię.

- Linia odsalania powierzchniowego: Zapewnia środki do usuwania piany lub innych lekkich, nieskraplających się substancji, które mają tendencję do unoszenia się na powierzchni wody wewnątrz kotła.

- Pompa obiegowa : Jest przeznaczona do cyrkulacji wody z powrotem do kotła po oddaleniu części ciepła.

- Zawór zwrotny wody zasilającej lub zawór klapowy: Zwrotny zawór odcinający w przewodzie wody zasilającej . Można go zamontować z boku kotła, tuż pod poziomem wody lub na górze kotła.

- Zasilanie od góry: W tej konstrukcji do wtrysku wody zasilającej woda jest doprowadzana do górnej części kotła. Może to zmniejszyć zmęczenie kotła spowodowane stresem termicznym. Rozpylanie wody zasilającej na szereg tac powoduje szybkie podgrzanie wody, co może zredukować osadzanie się kamienia .

- Rury lub wiązki schładzaczy: Szereg rur lub wiązek rur w bębnie wodnym lub bębnie parowym, przeznaczonych do chłodzenia pary przegrzanej, w celu zasilania urządzeń pomocniczych, które nie potrzebują suchej pary lub mogą zostać przez nią uszkodzone.

- Linia wtrysku chemikaliów: Połączenie do dodawania chemikaliów do kontrolowania pH wody zasilającej .

Akcesoria parowe

- Główny zawór odcinający parę:

- Odwadniacze :

- Główny zawór odcinający/zwrotny pary: Stosowany w instalacjach z wieloma kotłami.

Akcesoria do spalania

- Układ oleju opałowego: podgrzewacze oleju opałowego

- Instalacja gazowa:

- Układ węglowy:

Inne niezbędne elementy

- Manometry :

- Pompy zasilające :

- Wtyczka topikowa :

- Izolacja i otuliny;

- Inspektorzy testują mocowanie manometru:

- Tabliczka znamionowa:

- Tablicy rejestracyjnej:

Projekt

Kocioł opalany paliwem musi dostarczać powietrze w celu utlenienia paliwa. Wczesne kotły zapewniały ten strumień powietrza lub ciąg poprzez naturalne działanie konwekcji w kominie połączonym z wylotem komory spalania. Ponieważ ogrzane spaliny mają mniejszą gęstość niż powietrze otaczające kocioł, spaliny unoszą się w kominie, wciągając gęstsze, świeże powietrze do komory spalania.

Większość nowoczesnych kotłów opiera się na ciągu mechanicznym, a nie na ciągu naturalnym. Wynika to z faktu, że ciąg naturalny jest zależny od warunków powietrza zewnętrznego i temperatury spalin opuszczających palenisko, a także wysokości komina. Wszystkie te czynniki sprawiają, że uzyskanie odpowiedniego ciągu jest trudne, a tym samym sprawia, że mechaniczne urządzenia ciągnące są znacznie bardziej niezawodne i ekonomiczne.

Rodzaje ciągu można również podzielić na ciągi indukowane , w których spaliny są wyciągane z kotła; ciąg wymuszony , w którym świeże powietrze jest wtłaczane do kotła; i zrównoważony projekt , w którym stosowane są oba efekty. Ciąg naturalny przy użyciu komina jest rodzajem ciągu indukowanego; Ciąg mechaniczny może być indukowany, wymuszony lub zrównoważony.

Istnieją dwa rodzaje mechanicznego ciągu indukowanego. Pierwszym z nich jest użycie strumienia pary. Strumień pary skierowany w kierunku przepływu gazów spalinowych zasysa spaliny do komina i pozwala na uzyskanie większej prędkości spalin, zwiększając całkowity ciąg w palenisku. Ta metoda była powszechna w lokomotywach parowych, które nie mogły mieć wysokich kominów. Druga metoda polega po prostu na zastosowaniu wentylatora wyciągowego (wentylatora ID), który usuwa gazy spalinowe z pieca i wtłacza gazy spalinowe w górę komina. Prawie wszystkie piece z ciągiem indukcyjnym działają przy lekko podciśnieniu.

Ciąg mechaniczny wymuszony jest za pomocą wentylatora wtłaczającego powietrze do komory spalania. Powietrze jest często przepuszczane przez nagrzewnicę powietrza; który jak sama nazwa wskazuje podgrzewa powietrze wpływające do paleniska w celu zwiększenia ogólnej sprawności kotła. Przepustnice służą do regulacji ilości powietrza doprowadzanego do paleniska. Piece z wymuszonym ciągiem zwykle mają nadciśnienie.

Zrównoważony ciąg uzyskuje się poprzez zastosowanie zarówno ciągu wymuszonego, jak i wymuszonego. Jest to bardziej powszechne w przypadku większych kotłów, w których gazy spalinowe muszą pokonywać duże odległości przez wiele przejść kotła. Wentylator wyciągowy działa w połączeniu z wentylatorem wyciągowym, umożliwiając utrzymanie ciśnienia w piecu nieco poniżej atmosferycznego.

Zobacz też

- Babcock & Wilcox , producent kotłów

- Inżynieria Spalinowa , producent kotłów

- Odgazowywacz wody zasilającej kocioł

- Dealkalizacja wody

- Bojler elektryczny (do wody pitnej)

- Kotłownia tylko ciepła

- Pompa ciepła

- Resetowanie ciepłej wody

- Rury kotłowe gwintowane wewnętrznie (znane również jako rury serwa)

- Kocioł Lancashire

- Wykaz typów kotłów

- Kocioł z naturalną cyrkulacją

- Zewnętrzny kocioł opalany drewnem

- Narzędzie do rur

- „Obliczenia kotła” . Obliczenia kotła FireCAD . Źródło 11 lutego 2020 r .

Dalsza lektura

- Amerykańskie Stowarzyszenie Inżynierów Mechaników : Kodeks ASME dotyczący kotłów i zbiorników ciśnieniowych, sekcja I. Aktualizowany co 3 lata.

- Stowarzyszenie Technologii Wody: Stowarzyszenie Technologii Wody (AWT).

- Babcock & Wilcox Co. (2010) [1902]. Steam, jego generowanie i użycie (red. Ponownie opublikowane). Nowy Jork-Londyn: Nabu Press. ISBN 978-1147-61244-8 .