Kocioł płomieniówkowy

Kocioł płomieniówkowy to rodzaj kotła , w którym gorące gazy przechodzą z ognia przez jedną lub więcej rur biegnących przez szczelny pojemnik z wodą. Ciepło gazów jest przenoszone przez ścianki rur poprzez przewodzenie ciepła , podgrzewanie wody i ostatecznie tworzenie pary .

Kocioł płomieniówkowy rozwinął się jako trzeci z czterech głównych historycznych typów kotłów: niskociśnieniowe kotły zbiornikowe lub „ stogi siana ”, kotły kominowe z jednym lub dwoma dużymi kanałami spalinowymi, kotły płomienicowe z wieloma małymi rurami i kotły wysokociśnieniowe kotły wodnorurowe . Ich przewaga nad kotłami spalinowymi z pojedynczym dużym przewodem spalinowym polega na tym, że wiele małych rur zapewnia znacznie większą powierzchnię grzewczą przy tej samej całkowitej objętości kotła. Ogólna konstrukcja przypomina zbiornik wody, przez który przechodzą rury odprowadzające gorące gazy spalinowe z ognia. Zbiornik jest zwykle w większości cylindryczny - jest to najmocniejszy praktyczny kształt pojemnika ciśnieniowego - i ten cylindryczny zbiornik może być poziomy lub pionowy.

Ten typ kotła był używany praktycznie we wszystkich lokomotywach parowych w formie poziomej „lokomotywy”. Ma cylindryczną lufę zawierającą rury ogniowe, ale ma również przedłużenie na jednym końcu, w którym mieści się „palnik”. Ta komora paleniskowa ma otwartą podstawę, aby zapewnić dużą powierzchnię rusztu i często wystaje poza cylindryczną lufę, tworząc prostokątną lub zwężającą się obudowę. Poziomy kocioł płomieniówkowy jest również typowy dla zastosowań morskich, wykorzystujący kocioł szkocki ; w związku z tym kotły te są powszechnie określane jako kotły typu „scotch-marine” lub „marine”. Kotły pionowe zostały również zbudowane z wielu rur ogniowych, chociaż są one stosunkowo rzadkie; większość kotłów pionowych była albo kanałowa, albo z poprzecznymi rurami wodnymi.

Operacja

W kotle typu lokomotywa paliwo jest spalane w palenisku w celu wytworzenia gorących gazów spalinowych. Palenisko otoczone jest wodnym płaszczem chłodzącym połączonym z długim, cylindrycznym płaszczem kotła. Gorące gazy są kierowane wzdłuż szeregu rur ogniowych lub przewodów kominowych , które przenikają do kotła i podgrzewają wodę, wytwarzając w ten sposób parę nasyconą („mokrą”). Para unosi się do najwyższego punktu kotła, kopuły parowej , gdzie jest zbierana. W kopule znajduje się regulator , który steruje wypływem pary z kotła.

W kotle lokomotywy para nasycona jest bardzo często przepuszczana do przegrzewacza , z powrotem przez większe przewody kominowe w górnej części kotła, w celu wysuszenia pary i podgrzania jej do pary przegrzanej . Przegrzana para kierowana jest do cylindrów maszyny parowej lub bardzo rzadko do turbiny w celu wykonania pracy mechanicznej. Spaliny odprowadzane są kominem i mogą być wykorzystane do wstępnego podgrzania wody zasilającej w celu zwiększenia sprawności kotła.

Ciąg do kotłów płomieniówkowych, szczególnie w zastosowaniach morskich, jest zwykle zapewniany przez wysoki komin . We wszystkich lokomotywach parowych od czasu rakiety Stephensona dodatkowy ciąg jest dostarczany przez kierowanie pary wylotowej z cylindrów do komina przez rurę wydechową , aby zapewnić częściową próżnię . Nowoczesne kotły przemysłowe wykorzystują wentylatory do wymuszonego lub indukowanego ciągu kotła.

Kolejnym dużym postępem w Rakiecie była duża liczba rur ogniowych o małej średnicy ( kocioł wielorurowy ) zamiast jednego dużego przewodu kominowego. To znacznie zwiększyło powierzchnię wymiany ciepła, umożliwiając wytwarzanie pary ze znacznie większą szybkością. Bez tego lokomotywy parowe nigdy nie rozwinęłyby się skutecznie jako potężne silniki napędowe .

typy

Aby uzyskać więcej informacji na temat powiązanego typu przodka, zobacz Kotły spalinowe .

Kocioł kornwalijski

Najwcześniejszą formą kotła płomieniówkowego był „wysokociśnieniowy” kocioł kornwalijski Richarda Trevithicka . Jest to długi poziomy cylinder z pojedynczym dużym kominem zawierającym ogień. Sam ogień był na żelaznej kratce umieszczonej w poprzek tego przewodu kominowego, z płytkim popielnikiem pod spodem do zbierania niepalnych pozostałości. Chociaż dziś uważane za niskociśnieniowe (być może 25 funtów na cal kwadratowy (170 kPa)), zastosowanie cylindrycznego płaszcza kotła pozwoliło na wyższe ciśnienie niż wcześniejsze kotły „stogu siana” z czasów Newcomena . Ponieważ piec opierał się na naturalnym ciągu (przepływie powietrza), na drugim końcu przewodu kominowego wymagany był wysoki komin , aby zapewnić dobry dopływ powietrza (tlenu) do ognia.

Ze względu na wydajność kocioł był zwykle obudowany od spodu ceglaną komorą. Gazy spalinowe były kierowane przez to, na zewnątrz żelaznego płaszcza kotła, po przejściu przez rurę ogniową i tak do komina, który został teraz umieszczony z przodu kotła.

Kocioł Lancashire

Kocioł Lancashire jest podobny do kotła Cornish, ale ma dwa duże kanały dymowe zawierające pożary. To wynalazek Williama Fairbairna w 1844 roku, z teoretycznego rozważenia termodynamiki bardziej wydajnych kotłów, doprowadził go do zwiększenia powierzchni rusztu pieca w stosunku do objętości wody.

Późniejsze zmiany dodały rury Gallowaya (od nazwiska ich wynalazcy, opatentowane w 1848 r.), poprzeczne rury wodne w poprzek przewodu kominowego, zwiększając w ten sposób ogrzewaną powierzchnię. Ponieważ są to krótkie rurki o dużej średnicy, a kocioł nadal wykorzystuje stosunkowo niskie ciśnienie, nadal nie jest to uważane za kocioł wodnorurowy. Rury są zwężane, aby ułatwić ich instalację w kominie.

Szkocki kocioł morski

Kocioł morski Scotch znacznie różni się od swoich poprzedników zastosowaniem dużej liczby rur o małej średnicy. Daje to znacznie większą powierzchnię grzewczą dla objętości i wagi. Piec pozostaje pojedynczą rurą o dużej średnicy z wieloma małymi rurkami umieszczonymi nad nią. Są one połączone ze sobą przez komorę spalania – zamkniętą przestrzeń zamkniętą w całości w płaszczu kotła – dzięki czemu przepływ spalin przez płomienice odbywa się od tyłu do przodu. Zamknięta komora wędzarnicza zakrywająca przód tych rur prowadzi w górę do komina lub lejka. Typowe kotły szkockie miały parę pieców, większe trzy. Powyżej tego rozmiaru, na przykład na dużych statkach parowych , częściej instalowano wiele kotłów.

Kocioł lokomotywy

paleniska o podwójnych ścianach ; pozioma, cylindryczna „beczka kotła” zawierająca dużą liczbę małych rur spalinowych; oraz wędzarni z kominem na spaliny. Korpus kotła zawiera większe rury spalinowe do przenoszenia przegrzewacza , jeśli są obecne. Wymuszony ciąg jest zapewniony w kotle lokomotywy poprzez wtryskiwanie zużytej pary z powrotem do wydechu przez rurę nadmuchową w komorze wędzarniczej.

Kotły lokomotywowe są również stosowane w silnikach trakcyjnych , walcach parowych , silnikach przenośnych i niektórych innych parowych pojazdach drogowych. Naturalna wytrzymałość kotła oznacza, że jest on używany jako podstawa pojazdu: wszystkie inne elementy, w tym koła, są zamontowane na wspornikach przymocowanych do kotła. Rzadko można znaleźć przegrzewacze przeznaczone do tego typu kotłów i są one na ogół znacznie mniejsze (i prostsze) niż typy lokomotyw kolejowych.

Kocioł typu lokomotywa jest również charakterystyczny dla nadtypowego wagonu parowego , napędzanego parą poprzednika ciężarówki . W tym przypadku jednak ciężkie ramy dźwigarowe tworzą nośne podwozie pojazdu, do którego przymocowany jest kocioł.

- Kocioł stożkowy

Niektóre kotły lokomotyw kolejowych są zwężane od większej średnicy na końcu paleniska do mniejszej średnicy na końcu wędzarni . Zmniejsza to wagę i poprawia krążenie wody. Wiele późniejszych Great Western Railway oraz London, Midland i Scottish Railway zostało zaprojektowanych lub zmodyfikowanych do obsługi kotłów stożkowych.

Pionowy kocioł płomieniówkowy

Pionowy kocioł płomieniówkowy (VFT), potocznie nazywany „kotłem pionowym”, ma pionową cylindryczną obudowę, zawierającą kilka pionowych rur spalinowych.

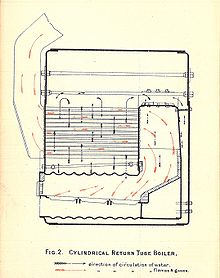

Kocioł rurowy z poziomym powrotem

Kocioł rurowy z poziomym powrotem (HRT) ma poziomy cylindryczny płaszcz, zawierający kilka poziomych przewodów spalinowych, z ogniem umieszczonym bezpośrednio pod płaszczem kotła, zwykle w murze

Kocioł z bezpośrednią rurą typu Admiralicji

Szeroko używane przez Wielką Brytanię, przed i we wczesnych dniach pancerników, jedyne chronione miejsce znajdowało się poniżej linii wodnej, czasami pod pokładem pancernym, więc aby zmieścić się pod krótkimi pokładami, rury nie były prowadzone z powrotem nad piecem, ale biegły prosto z niego z utrzymaniem komory spalania pomiędzy nimi. Stąd nazwa i znacznie zmniejszona średnica w porównaniu do wszechobecnego kotła szkockiego lub rurowego powrotnego. Nie odniósł on wielkiego sukcesu i zrezygnowano z jego użytkowania po wprowadzeniu mocniejszego pancerza boków – „korony paleniska, znajdujące się bardzo blisko lustra wody, są znacznie bardziej podatne na przegrzewanie. Ponadto, ze względu na długość kotła, przy jednakowym kącie nachylenia, wpływ na poziom wody jest znacznie większy. Wreszcie, nierównomierne rozszerzanie się różnych części kotła jest bardziej wyraźne, zwłaszcza na górze i na dole, ze względu na zwiększony stosunek długości do średnicy kotła; miejscowe napięcia są również bardziej dotkliwe ze względu na stosunkowo słabą cyrkulację w długich i niskowrzących kotłach”. Wszystko to skutkowało również krótszym życiem. Ponadto ta sama długość komory spalania była znacznie mniej efektywna w przypadku kotła z rurą bezpośrednią niż w kotle z rurą powrotną, przynajmniej bez przegród.

Kocioł zanurzeniowy

Kocioł zanurzeniowy to jednociągowy kocioł płomieniówkowy, który został opracowany przez Sellers Engineering w latach czterdziestych XX wieku. Posiada tylko paleniska, pełniące również funkcję paleniska i komory spalania, z wieloma dyszami palnika wtryskującymi wstępnie zmieszane powietrze i gaz ziemny pod ciśnieniem. Twierdzi, że zmniejsza naprężenia termiczne i całkowicie nie ma cegły ogniotrwałej ze względu na swoją konstrukcję.

Wariacje

Rury wodne

Kotły płomieniówkowe mają czasami również rury wodne, aby zwiększyć powierzchnię grzewczą. Kocioł kornwalijski może mieć kilka rur wodnych na całej średnicy przewodu kominowego (jest to powszechne w wyrzutniach pary ). Kocioł lokomotywy z szerokim paleniskiem może mieć rury łukowe lub syfony termiczne . Wraz z rozwojem technologii palenisk stwierdzono, że umieszczenie przegrody z szamotowych (cegieł żaroodpornych) wewnątrz paleniska w celu skierowania przepływu gorących gazów spalinowych do górnej części paleniska, zanim wpłyną one do rur ogniotrwałych, zwiększyło wydajność poprzez wyrównanie ciepła między górnymi i dolnymi płomieniówkami. Aby utrzymać je na miejscu, zastosowano metalowy wspornik, ale aby zapobiec spalaniu i erozji tych wsporników, zbudowano je jako rurki wodne, z zimną wodą z dna kotła poruszającą się w górę przez konwekcję podczas ogrzewania i przenosząc ciepło zanim metal osiągnie temperaturę zniszczenia.

Inną techniką zwiększania powierzchni grzewczej jest zastosowanie wewnętrznego gwintowania wewnątrz rur kotłowych (zwanych również rurami Serve).

Nie wszystkie kotły płaszczowe wytwarzają parę; niektóre są zaprojektowane specjalnie do podgrzewania wody pod ciśnieniem.

Odwrócony płomień

W hołdzie projektowi Lancashire, nowoczesne kotły płaszczowe mogą być wyposażone w konstrukcję z dwoma piecami. Nowszym rozwiązaniem jest konstrukcja z odwróconym płomieniem, w której palnik zapala się do ślepego pieca, a gazy spalinowe podwajają się. Skutkuje to bardziej zwartą konstrukcją i mniejszą ilością rurociągów.

Kocioł pakietowy

Termin kocioł „pakietowy” ewoluował na początku do połowy XX wieku; służy do opisu domowych kotłów grzewczych dostarczanych na miejsce instalacji z kompletną izolacją, panelami elektrycznymi, zaworami, manometrami i palnikami paliwowymi już zmontowanymi przez producenta. Inne metody dostawy bardziej przypominają wcześniejsze praktyki z epoki spalania węgla, kiedy to inne komponenty były dodawane na miejscu do wstępnie zmontowanego zbiornika ciśnieniowego lub do kotła typu „knock-down”, w którym zbiornik ciśnieniowy jest dostarczany jako zestaw odlewów do montażu na miejscu. Zasadniczo montaż fabryczny jest znacznie bardziej opłacalny, a kocioł w opakowaniu jest preferowaną opcją do użytku domowego. Dostawy częściowo zmontowane są stosowane tylko wtedy, gdy jest to konieczne ze względu na ograniczenia dostępu – np. gdy jedynym dostępem do miejsca instalacji w piwnicy jest wąska klatka schodowa.

Względy bezpieczeństwa

Ponieważ sam kocioł płomieniówkowy jest zbiornikiem ciśnieniowym, wymaga szeregu zabezpieczeń, aby zapobiec awariom mechanicznym. Wybuch kotła , który jest rodzajem BLEVE (Boiling Liquid Expanding Vapor Explosion), może być katastrofalny.

- Zawory bezpieczeństwa uwalniają parę, zanim wytworzy się niebezpieczne ciśnienie

- Czopy topliwe nad paleniskiem topią się w temperaturze niższej niż płyty paleniska, ostrzegając w ten sposób operatorów głośnym ulatnianiem się pary, jeśli poziom wody jest zbyt niski, aby bezpiecznie schłodzić koronę paleniska.

- Wsporniki lub wiązania fizycznie łączą palenisko z obudową kotła, zapobiegając ich wypaczaniu. Ponieważ korozja jest ukryta, wsporniki mogą mieć wywiercone w nich podłużne otwory, zwane kontrolkami , które przeciekają, zanim staną się niebezpieczne.

Kocioł płomieniówkowy, który był używany w samochodzie Stanley Steamer , miał kilkaset rur, które były słabsze niż zewnętrzna powłoka kotła, co praktycznie uniemożliwiało eksplozję, ponieważ rury ulegały uszkodzeniu i przeciekały na długo przed eksplozją kotła. W ciągu prawie 100 lat, odkąd po raz pierwszy wyprodukowano kotły Stanley, żaden kocioł Stanley nigdy nie eksplodował. [ potrzebne źródło ]

Ekonomia i efektywność

Nadmierna jazda na rowerze

Za każdym razem, gdy kocioł wyłącza się i włącza, może stracić wydajność. W momencie powstania pożaru sprawność spalania jest zwykle niższa, aż do uzyskania warunków stanu ustalonego. Kiedy ogień wygasa, ciepły komin kontynuuje pobieranie dodatkowego powietrza z wnętrza, dopóki nie ostygnie.

Nadmierną jazdę na rowerze można zminimalizować

- Kotły modulacyjne mogą pracować dłużej (z szybkością spalania dopasowaną do obciążeń) niż kotły niemodulujące (które działają z pełną szybkością spalania).

- Za pomocą kondensacyjnych kotłów modulacyjnych.

- Za pomocą bezkondensacyjnego kotła modulacyjnego.

- Ustawiając elementy sterujące (termostaty lub regulator z czujnikami temperatury) na większe różnice temperatur między STOP a START.

- W przypadku kotłów niekondensacyjnych należy zadbać o to, aby minimalna temperatura wody powrotnej do kotła wynosiła od 130 °F (54 °C) do 150 °F (66 °C), aby uniknąć korozji po stronie paleniska.

- Ustawiając MINIMALNE czasy WYŁĄCZENIA na 8 do 15 minut. W przypadku obciążeń ogrzewania komfortowego krótkie odstępy czasu zwykle nie wywołują skarg użytkowników.

Typowe przepisy to zapewnienie głównej pętli rurowej z pompą (pompami) i wtórnej pętli rurowej z pompą (pompami); oraz albo pompę o zmiennej prędkości obrotowej do przenoszenia wody z obiegu pierwotnego do obiegu wtórnego, albo zawór 3-drogowy do kierowania wody z obiegu wtórnego do obiegu pierwotnego.

Korozja po stronie paleniska w kotłach niekondensacyjnych

CO2

uniknąć skraplania się pary wodnej ze spalin i rozpuszczania i SO

2 z gazów spalinowych tworzy kwas węglowy i siarkowy , żrący płyn, który uszkadza wymiennik ciepła.

Kotły kondensacyjne

Kotły kondensacyjne mogą mieć sprawność 2% lub wyższą przy niższych szybkościach spalania, dzięki wydobywaniu ciepła parowania z pary wodnej zawartej w spalinach. Wzrost wydajności zależy od paliwa i dostępnej energii do odzyskania jako ułamek całości. Gazy spalinowe metanu zawierają więcej dostępnej energii do odzyskania niż propan lub olej opałowy stosunkowo mniej. Skroplona woda jest żrąca z powodu rozpuszczonego dwutlenku węgla i tlenków siarki z przewodu kominowego i musi zostać zneutralizowana przed usunięciem.

Kotły kondensacyjne mają wyższą sprawność sezonową, zwykle od 84% do 92%, niż kotły niekondensacyjne, zwykle od 70% do 75%. Sprawność sezonowa to ogólna sprawność kotła w ciągu całego sezonu grzewczego w przeciwieństwie do sprawności spalania, która jest sprawnością kotła przy aktywnym spalaniu, która wyklucza straty postojowe. Wyższa sprawność sezonowa jest częściowo spowodowana niższą temperaturą kotła używaną do skraplania spalin, co zmniejsza straty podczas postoju. Niższa temperatura kotła wyklucza kondensacyjny kocioł parowy i wymaga niższych temperatur grzejników w instalacjach wodnych.

Wyższa efektywność działania w obszarze kondensacji nie zawsze jest dostępna. Do uzyskania zadowalającej ciepłej wody użytkowej często wymagana jest temperatura wody w kotle wyższa niż pozwala na efektywne skraplanie na powierzchni wymiennika ciepła. Podczas zimnej pogody powierzchnia grzejników budynku jest zwykle niewystarczająca, aby dostarczyć wystarczającą ilość ciepła przy niskich temperaturach kotła, więc sterownik kotła podnosi temperaturę kotła zgodnie z wymaganiami do zaspokojenia zapotrzebowania na ciepło. Te dwa czynniki odpowiadają za większość zmienności przyrostów wydajności występujących w różnych instalacjach.

Konserwacja

Utrzymanie kolejowego kotła parowego wysokiego ciśnienia w bezpiecznym stanie wymaga intensywnego harmonogramu konserwacji.

Codzienna kontrola

Płyty rurowe, korek topikowy i głowice wsporników paleniska należy sprawdzić pod kątem szczelności. Należy potwierdzić poprawność działania armatury kotła, aw szczególności wodowskazów i mechanizmów podawania wody . Ciśnienie pary należy podnieść do poziomu, przy którym unoszą się zawory bezpieczeństwa i porównać ze wskazaniem manometru.

Niewypał

Żywotność kotła lokomotywy ulega znacznemu wydłużeniu, jeśli jest on oszczędzony w ciągłym cyklu chłodzenia i grzania. Historycznie rzecz biorąc, lokomotywa była nieprzerwanie utrzymywana w stanie „pary” przez okres około ośmiu do dziesięciu dni, a następnie pozostawiana do ostygnięcia na tyle, aby można było wypłukać bojler gorącej wody. Harmonogram dla silników ekspresowych opierał się na przebiegu. Dzisiejsze zachowane lokomotywy zwykle nie są utrzymywane w sposób ciągły w parze, a zalecany okres wymywania wynosi obecnie od piętnastu do trzydziestu dni, ale możliwe jest wszystko do 180 dni.

Proces rozpoczyna się od „przedmuchu” , podczas gdy w kotle pozostaje pewne ciśnienie, następnie odprowadzenie całej wody kotłowej przez „błota” u podstawy paleniska i usunięcie wszystkich „korków wyczystkowych”. Kamień jest następnie wyrzucany lub zeskrobywany z powierzchni wewnętrznych za pomocą strumienia wody pod wysokim ciśnieniem i prętów z miękkiego metalu, takiego jak miedź. Szczególną uwagę należy zwrócić na obszary szczególnie podatne na gromadzenie się kamienia, takie jak korona paleniska i wąskie przestrzenie wodne wokół paleniska. Wewnętrzna część kotła jest sprawdzana poprzez obserwację przez otwory zaślepiające, ze szczególnym uwzględnieniem integralności płomieniówek, korony paleniska i wsporników oraz braku wżerów lub pęknięć płyt kotła. Szklane kurki i rurki manometru oraz korek topikowy powinny być oczyszczone z kamienia; jeżeli rdzeń korka topikowego wykazuje oznaki zapieczenia, element należy wymienić.

Podczas ponownego montażu należy zwrócić uwagę, aby gwintowane korki były ponownie umieszczane w ich oryginalnych otworach: zbieżność może się różnić w wyniku ponownego gwintowania. Uszczelki drzwiczek, jeśli są wykonane z azbestu , należy wymienić, ale te wykonane z ołowiu mogą być ponownie użyte; obowiązują specjalne instrukcje dotyczące usuwania tych szkodliwych materiałów. W wielu kotłach stosuje się obecnie wysokotemperaturowe tworzywa sztuczne do uszczelek zarówno w środowisku pracy, jak iw konserwacji, ponieważ materiały te są bezpieczniejsze niż opcje historyczne. W dużych obiektach konserwacyjnych kocioł byłby zarówno myty, jak i uzupełniany bardzo gorącą wodą z zewnętrznego źródła, aby szybciej przywrócić lokomotywę do eksploatacji.

Badanie okresowe

Zwykle coroczny przegląd wymaga wymontowania i sprawdzenia zewnętrznych elementów wyposażenia, takich jak wtryskiwacze, zawory bezpieczeństwa i manometr. Rurociągi miedziane pod wysokim ciśnieniem mogą twardnieć podczas użytkowania i stać się niebezpiecznie kruche: przed ponownym zamontowaniem może być konieczne ich wyżarzanie . Może być również wymagana hydrauliczna próba ciśnieniowa kotła i rurociągów.

Generalny remont

W Wielkiej Brytanii określony maksymalny odstęp między pełnymi przeglądami wynosi dziesięć lat. W celu umożliwienia pełnej kontroli kocioł jest zdejmowany z ramy lokomotywy i otulina . Wszystkie rury ogniowe są usuwane w celu sprawdzenia lub wymiany. Wszystkie okucia są usuwane do remontu. Przed ponownym uruchomieniem wykwalifikowany rzeczoznawca sprawdzi przydatność kotła do eksploatacji i wystawi certyfikat bezpieczeństwa ważny przez 10 lat.

Linki zewnętrzne

- Kocioł lokomotywy

- Galeria zdjęć przedstawiająca wewnętrzne cechy i wady kotła.

- BS EN 12953 to odpowiednia współczesna norma, która zastępuje BS2790.

- US Patent 5558046 – kocioł płomieniówkowy przystosowany do paliw zawierających popiół