Wymiennik ciepła

Wymiennik ciepła to system służący do przenoszenia ciepła między źródłem a płynem roboczym . Wymienniki ciepła znajdują zastosowanie zarówno w procesach chłodzenia, jak i ogrzewania. Płyny mogą być oddzielone solidną ścianą, aby zapobiec mieszaniu się lub mogą być w bezpośrednim kontakcie. Są szeroko stosowane w ogrzewaniu pomieszczeń , chłodnictwie , klimatyzacji , elektrowniach , zakładach chemicznych , zakładach petrochemicznych , rafineriach ropy naftowej , przetwarzaniu gazu ziemnego i oczyszczanie ścieków . Klasyczny przykład wymiennika ciepła znajduje się w silniku spalinowym , w którym krążący płyn znany jako płyn chłodzący silnik przepływa przez cewki chłodnicy , a powietrze przepływa obok cewek, które chłodzi płyn chłodzący i ogrzewa dopływające powietrze . Innym przykładem jest radiator , który jest pasywnym wymiennikiem ciepła, który przenosi ciepło wytwarzane przez urządzenie elektroniczne lub mechaniczne do płynnego medium, często powietrza lub płynnego chłodziwa.

Układ przepływu

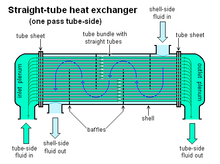

Istnieją trzy podstawowe klasyfikacje wymienników ciepła według ich układu przepływu. W o przepływie równoległym oba płyny wchodzą do wymiennika tym samym końcem i przemieszczają się równolegle do siebie na drugą stronę. W przeciwprądowych wymiennikach ciepła płyny wpływają do wymiennika z przeciwległych końców. Konstrukcja przeciwprądowa jest najbardziej wydajna, ponieważ może przenosić najwięcej ciepła z nośnika ciepła (przenoszącego) na jednostkę masy ze względu na fakt, że średnia różnica temperatur na dowolnej długości jednostkowej jest większa . Zobacz wymianę przeciwprądową . W krzyżowy wymiennik ciepła, płyny przemieszczają się w wymienniku w przybliżeniu prostopadle do siebie.

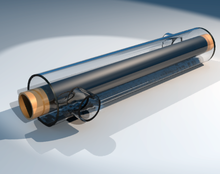

Rys. 1: Płaszczowo-rurowy wymiennik ciepła , jednobiegowy (przepływ równoległy 1–1)

Aby zapewnić wydajność, wymienniki ciepła są zaprojektowane tak, aby zmaksymalizować powierzchnię ściany między dwoma płynami, jednocześnie minimalizując opór przepływu płynu przez wymiennik. Na wydajność wymiennika może również wpływać dodanie żeberek lub pofałdowań w jednym lub obu kierunkach, które zwiększają powierzchnię i mogą kierować przepływem płynu lub wywoływać turbulencje.

Temperatura jazdy na powierzchni wymiany ciepła zmienia się w zależności od położenia, ale można zdefiniować odpowiednią średnią temperaturę. W większości prostych systemów jest to „ logaryta średniej różnicy temperatur ” (LMTD). Czasami bezpośrednia znajomość LMTD nie jest dostępna i stosuje się metodę NTU .

typy

Dwururowe wymienniki ciepła to najprostsze wymienniki stosowane w przemyśle. Z jednej strony te wymienniki ciepła są tanie zarówno pod względem projektowania, jak i konserwacji, co czyni je dobrym wyborem dla małych zakładów przemysłowych. Z drugiej strony ich niska wydajność w połączeniu z dużą przestrzenią zajmowaną w dużych wagach skłoniła nowoczesny przemysł do stosowania bardziej wydajnych wymienników ciepła, takich jak płaszczowo-rurowe lub płytowe. Ponieważ jednak dwururowe wymienniki ciepła są proste, są używane do nauczania podstaw projektowania wymienników ciepła dla studentów, ponieważ podstawowe zasady dla wszystkich wymienników ciepła są takie same.

1. Dwururowy wymiennik ciepła (a) Gdy inny płyn wpływa do pierścieniowej szczeliny między dwiema rurami, jeden płyn przepływa przez mniejszą rurę. Przepływ może być przepływem prądowym lub przepływem równoległym w dwururowym wymienniku ciepła. (b) Przepływ równoległy, w którym w tym samym punkcie płyny gorące i zimne łączą się, płyną w tym samym kierunku i wypływają tym samym końcem.

(c) Przepływ przeciwny, gdzie na przeciwległych końcach płyny gorące i zimne łączą się, płyną w przeciwnym kierunku i wypływają na przeciwległych końcach.

Powyższy rysunek ilustruje kierunki przepływu równoległego i przeciwprądowego w wymienniku płynu. Jeśli odbywa się to w porównywalnych warunkach, więcej ciepła jest przekazywane do urządzenia przeciwprądowego niż do wymiennika ciepła z przepływem równoległym. Ze względu na dużą różnicę temperatur wynikającą z wysokiego napięcia termicznego, profile temperaturowe obu wymienników ciepła wykazują dwie istotne wady w konstrukcji z przepływem równoległym. Co wskazuje, że partnerstwo jest wyraźną wadą, jeśli projekt ma na celu zwiększenie temperatury zimnego płynu. Tam, gdzie oczekuje się, że dwa płyny zostaną doprowadzone do dokładnie tej samej temperatury, korzystna jest równoległa konfiguracja przepływu. Podczas gdy przeciwprądowy wymiennik ciepła ma bardziej znaczące zalety w porównaniu z konstrukcją z przepływem równoległym. Gdzie może zmniejszyć stres termiczny i zapewnić bardziej równomierną szybkość wymiany ciepła.

2. Płaszczowo-rurowy wymiennik ciepła

W płaszczowo-rurowym wymienniku ciepła przez wymiennik ciepła przepływają dwa płyny o różnych temperaturach. Jeden z płynów przepływa przez rurkę, a drugi na zewnątrz rurek, ale wewnątrz skorupy (strona skorupy).

Przegrody służą do podtrzymywania rur, kierowania przepływu płynu do rur w sposób zbliżony do naturalnego i maksymalizacji turbulencji płynu w otoczce. Istnieje wiele różnych rodzajów przegród, a wybór kształtu, rozstawu i geometrii przegród zależy od dopuszczalnego natężenia przepływu spadku siły bocznej płaszcza, potrzeby podparcia rury i wibracji wywołanych przepływem. Dostępnych jest kilka odmian wymienników płaszczowo-rurowych; różnice polegają na rozmieszczeniu konfiguracji przepływów i szczegółach konstrukcyjnych.

W zastosowaniach do chłodzenia powietrza za pomocą technologii skorupowo-rurowej (takich jak chłodnica międzystopniowa / chłodnica powietrza doładowującego do silników spalinowych ), na rurach można dodać żebra, aby zwiększyć powierzchnię wymiany ciepła po stronie powietrza i stworzyć konfigurację rur i żeber.

3. Płytowy wymiennik ciepła

Płytowy wymiennik ciepła zawiera pewną liczbę połączonych ze sobą cienkich płyt wymiennika ciepła. Układ uszczelek każdej pary płyt zapewnia układ dwóch oddzielnych kanałów. Każda para płytek tworzy kanał, przez który może przepływać płyn. Pary są łączone metodami spawania i skręcania. Poniżej przedstawiono elementy wymiennika ciepła.

W pojedynczych kanałach konfiguracja uszczelek umożliwia przepływ. W ten sposób umożliwia to głównemu i drugorzędnemu przepływowi mediów w przeciwprądzie. Płytowy wymiennik ciepła z uszczelką ma obszar ciepła z płyt falistych. Uszczelka pełni funkcję uszczelnienia między płytami i znajduje się między ramą a płytami dociskowymi. Płyn przepływa w przeciwprądzie przez wymiennik ciepła. Wytwarzana jest wydajna wydajność termiczna. Płyty produkowane są w różnych głębokościach, rozmiarach i kształtach falistych. Dostępne są różne typy płyt, w tym płytowe i ramowe, płytowo-płaszczowe i spiralne wymienniki ciepła. Powierzchnia dystrybucji gwarantuje dopływ płynu na całą powierzchnię wymiany ciepła. Pomaga to zapobiegać zastojom, które mogą powodować gromadzenie się niepożądanego materiału na twardych powierzchniach. Duża turbulencja przepływu pomiędzy płytami skutkuje większym przenoszeniem ciepła i spadkiem ciśnienia.

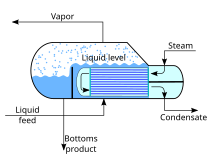

4. Skraplacze i kotły Wymienniki ciepła wykorzystujące dwufazowy system wymiany ciepła to skraplacze, kotły i parowniki. Skraplacze to przyrządy, które pobierają i schładzają gorący gaz lub parę do punktu skraplania i przekształcają gaz w postać ciekłą. Punkt, w którym ciecz zamienia się w gaz, nazywany jest parowaniem i odwrotnie, nazywany jest kondensacją. Skraplacz powierzchniowy jest najczęściej spotykanym typem skraplacza, w którym zawiera urządzenie doprowadzające wodę. Rysunek 5 poniżej przedstawia dwuprzebiegowy skraplacz powierzchniowy.

Ciśnienie pary na wylocie z turbiny jest niskie, gdy gęstość pary jest bardzo mała, a natężenie przepływu jest bardzo wysokie. Aby zapobiec spadkowi ciśnienia w ruchu pary z turbiny do skraplacza, skraplacz jest umieszczony pod spodem i połączony z turbiną. Wewnątrz rur woda chłodząca przepływa równolegle, podczas gdy para porusza się pionowo w dół od szerokiego otworu u góry i przechodzi przez rurkę. Ponadto kotły są klasyfikowane jako początkowe zastosowanie wymienników ciepła. Słowo generator pary było regularnie używane do opisania jednostki kotłowej, w której źródłem ciepła jest strumień gorącej cieczy, a nie produkty spalania. W zależności od wymiarów i konfiguracji produkowane są kotły. Kilka kotłów jest w stanie wytwarzać tylko gorący płyn, podczas gdy inne są produkowane do produkcji pary.

Skorupa i rura

Płaszczowo-rurowe wymienniki ciepła składają się z szeregu rurek zawierających płyn, który musi być podgrzany lub schłodzony. Drugi płyn przepływa przez rury, które są ogrzewane lub chłodzone, dzięki czemu może dostarczać ciepło lub absorbować wymagane ciepło. Zestaw rur nazywany jest wiązką rur i może składać się z kilku rodzajów rur: gładkich, z podłużnymi żebrami itp. Płaszczowo-rurowe wymienniki ciepła są zwykle stosowane w zastosowaniach wysokociśnieniowych (przy ciśnieniach większych niż 30 barów i temperaturach wyższych niż niż 260°C). Wynika to z faktu, że płaszczowo-rurowe wymienniki ciepła są solidne ze względu na swój kształt.

Podczas projektowania rur w płaszczowo-rurowych wymiennikach ciepła należy wziąć pod uwagę kilka cech konstrukcji termicznej: Istnieje wiele wariantów konstrukcji płaszczowo-rurowej. Zazwyczaj końce każdej rury są połączone z komorami (czasami nazywanymi skrzyniami wodnymi) przez otwory w prześcieradłach rurowych. Rury mogą być proste lub wygięte w kształcie litery U, zwane U-rurki.

- Średnica rury: Zastosowanie małej średnicy rury sprawia, że wymiennik ciepła jest zarówno ekonomiczny, jak i kompaktowy. Bardziej prawdopodobne jest jednak szybsze zabrudzenie wymiennika ciepła, a mały rozmiar utrudnia mechaniczne czyszczenie zabrudzeń. Aby przezwyciężyć problemy z zanieczyszczeniami i czyszczeniem, można zastosować rury o większej średnicy. Dlatego, aby określić średnicę rurki, należy wziąć pod uwagę dostępną przestrzeń, koszt i zanieczyszczający charakter płynów.

- Grubość rury: Grubość ścianki rury jest zwykle określana w celu zapewnienia:

- Jest wystarczająco dużo miejsca na korozję

- Te wibracje wywołane przepływem mają opór

- Wytrzymałość osiowa

- Dostępność części zamiennych

- Wytrzymałość obręczy (aby wytrzymać wewnętrzne ciśnienie rury)

- Wytrzymałość na wyboczenie (aby wytrzymać nadciśnienie w powłoce)

- Długość rury: wymienniki ciepła są zwykle tańsze, gdy mają mniejszą średnicę płaszcza i długą rurę. Tak więc zazwyczaj dąży się do tego, aby wymiennik ciepła był tak długi, jak to fizycznie możliwe, nie przekraczając przy tym możliwości produkcyjnych. Istnieje jednak wiele ograniczeń, w tym przestrzeń dostępna w miejscu instalacji i konieczność zapewnienia rur o długości dwukrotnie większej niż wymagana (aby można je było wyjąć i wymienić). Ponadto długie, cienkie rurki są trudne do wyjęcia i wymiany.

- Rozstaw rur: przy projektowaniu rur praktyczne jest upewnienie się, że rozstaw rur (tj. odległość między środkami sąsiednich rur) jest nie mniejszy niż 1,25 średnicy zewnętrznej rur. Większy skok rur prowadzi do większej całkowitej średnicy płaszcza, co prowadzi do droższego wymiennika ciepła.

- Pofałdowanie rur: ten typ rurek, stosowany głównie w dętkach, zwiększa turbulencje płynów, a efekt jest bardzo ważny w przenoszeniu ciepła, zapewniając lepszą wydajność.

- Układ rur: odnosi się do sposobu umieszczenia rur w skorupie. Istnieją cztery główne typy układu rur, które są trójkątne (30°), obrócone trójkątne (60°), kwadratowe (90°) i obrócone kwadratowe (45°). Trójkątne wzory są stosowane, aby zapewnić większy transfer ciepła, ponieważ wymuszają przepływ płynu w bardziej turbulentny sposób wokół rurociągów. Kwadratowe wzory są stosowane tam, gdzie występuje duże zanieczyszczenie, a czyszczenie jest bardziej regularne.

- Konstrukcja przegrody: przegrody są stosowane w płaszczowych i rurowych wymiennikach ciepła do kierowania płynu przez wiązkę rur. Biegną prostopadle do płaszcza i utrzymują wiązkę, zapobiegając zwisaniu rur na dużej długości. Mogą również zapobiegać wibracjom rur. Najpopularniejszym typem przegrody jest przegroda segmentowa. Półkoliste segmentowe przegrody są ustawione pod kątem 180 stopni w stosunku do sąsiednich przegród, zmuszając płyn do przepływu w górę iw dół pomiędzy wiązką rur. Rozstaw przegród ma duże znaczenie termodynamiczne przy projektowaniu płaszczowo-rurowych wymienników ciepła. Przegrody muszą być rozmieszczone z uwzględnieniem konwersji spadku ciśnienia i wymiany ciepła. W celu optymalizacji termoekonomicznej zaleca się rozstawienie przegród nie bliżej niż 20% wewnętrznej średnicy płaszcza. Zbyt ciasne rozstawienie przegród powoduje większy spadek ciśnienia z powodu przekierowania przepływu. W konsekwencji zbyt duże rozstawienie przegród oznacza, że w rogach pomiędzy przegrodami mogą znajdować się chłodniejsze miejsca. Ważne jest również, aby przegrody były rozmieszczone wystarczająco blisko, aby rury nie zwisały. Innym głównym typem przegród jest przegroda dyskowa i pierścieniowa, która składa się z dwóch koncentrycznych przegród. Zewnętrzna, szersza przegroda wygląda jak pączek, podczas gdy wewnętrzna przegroda ma kształt dysku. Ten typ przegrody zmusza płyn do przejścia wokół każdej strony dysku, a następnie przez przegrodę pierścieniową, generując inny rodzaj przepływu płynu.

- Rury i żeberka Konstrukcja: w zastosowaniu do chłodzenia powietrza za pomocą technologii płaszczowo-rurowej (takiej jak chłodnica międzystopniowa / chłodnica powietrza doładowującego do silników spalinowych ), różnica w wymianie ciepła między powietrzem a zimnym płynem może być taka, że istnieje potrzeba zwiększenia obszar wymiany ciepła po stronie powietrza. W przypadku tej funkcji na rurach można dodać żebra, aby zwiększyć powierzchnię wymiany ciepła po stronie powietrza i stworzyć konfigurację rur i żeber.

Chłodzone cieczą wymienniki ciepła ze stałymi rurami, szczególnie odpowiednie do zastosowań morskich i trudnych, można montować z mosiężnymi płaszczami, rurami miedzianymi, mosiężnymi przegrodami i integralnymi piastami końcowymi z kutego mosiądzu. [ potrzebne źródło ] (Patrz: Miedź w wymiennikach ciepła ).

Płyta

Innym typem wymiennika ciepła jest płytowy wymiennik ciepła . Wymienniki te składają się z wielu cienkich, lekko oddzielonych płyt, które mają bardzo duże powierzchnie i małe kanały przepływu płynu do wymiany ciepła. Postępy w uszczelnień i lutowania twardego sprawiły, że płytowy wymiennik ciepła stał się coraz bardziej praktyczny. W HVAC duże wymienniki ciepła tego typu nazywane są płytowo-ramowymi ; w przypadku stosowania w pętlach otwartych, te wymienniki ciepła są zwykle typu uszczelkowego, aby umożliwić okresowy demontaż, czyszczenie i kontrolę. Istnieje wiele typów trwale połączonych płytowych wymienników ciepła, takich jak lutowane zanurzeniowo, lutowane próżniowo i spawane, i często są one przeznaczone do zastosowań w obiegu zamkniętym, takich jak chłodnictwo . Płytowe wymienniki ciepła różnią się również rodzajami stosowanych płyt oraz konfiguracją tych płyt. Niektóre płyty mogą być wytłoczone za pomocą „szewronu”, wgłębień lub innych wzorów, podczas gdy inne mogą mieć obrobione żeberka i / lub rowki.

W porównaniu z wymiennikami płaszczowo-rurowymi, układ płyt warstwowych ma zwykle mniejszą objętość i koszt. Inną różnicą między nimi jest to, że wymienniki płytowe zazwyczaj obsługują płyny o niskim i średnim ciśnieniu, w porównaniu do płaszcza i rury o średnim i wysokim ciśnieniu. Trzecią i ważną różnicą jest to, że wymienniki płytowe wykorzystują raczej przepływ przeciwprądowy niż przepływ przeciwprądowy, co pozwala na mniejsze różnice temperatur podejścia, duże zmiany temperatury i zwiększoną wydajność.

Talerz i skorupa

Trzecim typem wymiennika ciepła jest wymiennik płytowo-płaszczowy, który łączy w sobie technologię płytowego wymiennika ciepła z technologią płaszczowo-rurowych wymienników ciepła. Sercem wymiennika ciepła jest w pełni zespawany pakiet okrągłych płyt, wykonany poprzez prasowanie i cięcie okrągłych płyt oraz ich zespawanie. Dysze przenoszą przepływ do i z pakietu płyt (ścieżka przepływu „od strony płyty”). Całkowicie spawany pakiet płyt jest montowany w zewnętrznej powłoce, która tworzy drugą ścieżkę przepływu („strona skorupy”). Technologia płytowo-skorupowa zapewnia wysoką wymianę ciepła, wysokie ciśnienie i wysoką temperaturę roboczą , kompaktowy rozmiar, niskie zanieczyszczenie i temperatura bliskiego podejścia. W szczególności obywa się całkowicie bez uszczelek, co zapewnia zabezpieczenie przed wyciekiem przy wysokich ciśnieniach i temperaturach.

Koło adiabatyczne

Czwarty typ wymiennika ciepła wykorzystuje pośredni zbiornik płynu lub ciała stałego do przechowywania ciepła, które jest następnie przenoszone na drugą stronę wymiennika ciepła w celu uwolnienia. Dwa przykłady to koła adiabatyczne, które składają się z dużego koła z drobnymi gwintami obracającymi się w gorących i zimnych płynach oraz płynowych wymienników ciepła.

Płetwa talerzowa

Ten typ wymiennika ciepła wykorzystuje „kanapkowe” kanały zawierające żebra w celu zwiększenia wydajności urządzenia. Projekty obejmują przepływ krzyżowy i przeciwprądowy w połączeniu z różnymi konfiguracjami płetw, takimi jak płetwy proste, płetwy przesunięte i płetwy faliste.

Płytowe i lamelowe wymienniki ciepła są zwykle wykonane ze stopów aluminium, które zapewniają wysoką sprawność wymiany ciepła. Materiał umożliwia pracę systemu przy mniejszej różnicy temperatur i zmniejszenie masy sprzętu. Płytowe i lamelowe wymienniki ciepła są najczęściej stosowane w instalacjach niskotemperaturowych, takich jak instalacje skraplania gazu ziemnego, helu i tlenu , instalacje separacji powietrza oraz w przemyśle transportowym, takim jak silniki samochodowe i samoloty .

Zalety płytowych i lamelowych wymienników ciepła:

- Wysoka wydajność wymiany ciepła, szczególnie w obróbce gazów

- Większa powierzchnia wymiany ciepła

- Około 5 razy lżejszy niż płaszczowo-rurowy wymiennik ciepła.

- W stanie wytrzymać wysokie ciśnienie

Wady płytowo-żebrowych wymienników ciepła:

- Może powodować zatykanie, ponieważ ścieżki są bardzo wąskie

- Trudne do czyszczenia ścieżek

- Stopy aluminium są podatne na awarię związaną z kruchością płynnej rtęci

Rurka żebrowana

Stosowanie żeber w rurowym wymienniku ciepła jest powszechne, gdy jednym z płynów roboczych jest gaz o niskim ciśnieniu i jest typowe dla wymienników ciepła, które działają z wykorzystaniem powietrza otoczenia, takich jak chłodnice samochodowe i skraplacze powietrza HVAC . Żeberka radykalnie zwiększają powierzchnię wymiany ciepła, co poprawia efektywność odprowadzania ciepła do płynu o bardzo niskim przewodnictwie cieplnym , jakim jest powietrze. Żebra są zwykle wykonane z aluminium lub miedzi, ponieważ muszą przewodzić ciepło z rury wzdłuż żeber, które są zwykle bardzo cienkie.

Główne typy konstrukcyjne wymienników rurowych żebrowanych to:

- Stos równomiernie rozmieszczonych metalowych płyt działa jak żebra, a rury są wciskane przez wstępnie wycięte otwory w żebrach, przy czym dobry kontakt termiczny zwykle uzyskuje się przez odkształcenie żeber wokół rury. Jest to typowa konstrukcja dla HVAC i dużych skraplaczy chłodniczych .

- Płetwy są nawijane spiralnie na pojedyncze rurki jako ciągły pasek, rury można następnie łączyć w rzędy, wyginać w serpentynowy wzór lub zwijać w duże spirale.

- Zygzakowate metalowe paski są umieszczone pomiędzy płaskimi prostokątnymi rurkami, często są lutowane lub lutowane ze sobą w celu uzyskania dobrej wytrzymałości termicznej i mechanicznej. Jest to powszechne w niskociśnieniowych wymiennikach ciepła, takich jak chłodnice wodne . Zwykłe płaskie rurki rozszerzają się i odkształcają pod wpływem wysokich ciśnień, ale płaskie mikrokanalikowe pozwalają na stosowanie tej konstrukcji do wysokich ciśnień.

W przypadku rur wewnątrz płaszczowo-rurowych wymienników ciepła można zastosować konstrukcję z ułożonymi w stos lamelami lub spiralnie uzwojonymi, gdy wymagana jest wysoka wydajność wymiany ciepła na gaz.

W chłodzeniu elektroniki radiatory , szczególnie te wykorzystujące rurki cieplne , mogą mieć konstrukcję z ułożonymi w stos żebrami.

Poduszka

Płytowy wymiennik ciepła jest powszechnie stosowany w przemyśle mleczarskim do chłodzenia mleka w dużych zbiornikach ze stali nierdzewnej z bezpośrednim rozprężaniem . Niemal cała powierzchnia zbiornika może być zintegrowana z tym wymiennikiem ciepła, bez szczelin, które powstawałyby pomiędzy rurami przyspawanymi do zewnętrznej strony zbiornika. Płyty poduszkowe mogą być również skonstruowane jako płaskie płyty, które są układane w stos wewnątrz zbiornika. Stosunkowo płaska powierzchnia płytek umożliwia łatwe czyszczenie, zwłaszcza w zastosowaniach sterylnych.

Płyta poduszkowa może być wykonana z cienkiego arkusza metalu przyspawanego do grubszej powierzchni zbiornika lub naczynia albo z dwóch cienkich arkuszy zespawanych ze sobą. Powierzchnia płyty jest zgrzewana regularnym wzorem kropek lub serpentynowym wzorem linii spoiny. Po spawaniu zamknięta przestrzeń jest poddawana działaniu ciśnienia z wystarczającą siłą, aby cienki metal wybrzuszał się wokół spoin, zapewniając przestrzeń dla przepływu płynów wymiennika ciepła i tworząc charakterystyczny wygląd nabrzmiałej poduszki uformowanej z metalu.

Jednostki odzysku ciepła odpadowego

Jednostka odzysku ciepła odpadowego (WHRU) to wymiennik ciepła, który odzyskuje ciepło ze strumienia gorących gazów, przekazując je do czynnika roboczego, zwykle wody lub olejów. Strumień gorącego gazu może być gazem odlotowym z turbiny gazowej lub silnika wysokoprężnego lub gazem odlotowym z przemysłu lub rafinerii.

Duże systemy ze strumieniami gazów o dużej objętości i temperaturze, typowymi dla przemysłu, mogą korzystać z parowego obiegu Rankine'a (SRC) w jednostce odzysku ciepła odpadowego, ale te cykle są zbyt drogie dla małych systemów. Odzysk ciepła z układów niskotemperaturowych wymaga innych płynów roboczych niż para wodna.

Jednostka odzysku ciepła odpadowego z organicznym obiegiem Rankine'a (ORC) może być bardziej wydajna w niskim zakresie temperatur przy użyciu czynników chłodniczych , które wrzą w niższych temperaturach niż woda. Typowe organiczne czynniki chłodnicze to amoniak , pentafluoropropan (R-245fa i R-245ca) oraz toluen .

Czynnik chłodniczy jest gotowany przez źródło ciepła w parowniku w celu wytworzenia przegrzanej pary. Płyn ten jest rozprężany w turbinie w celu przekształcenia energii cieplnej w energię kinetyczną, która jest przekształcana w energię elektryczną w generatorze elektrycznym. Ten proces przenoszenia energii obniża temperaturę czynnika chłodniczego, który z kolei skrapla się. Cykl jest zamykany i zakończony za pomocą pompy, która wysyła płyn z powrotem do parownika.

Dynamiczna drapana powierzchnia

Inny typ wymiennika ciepła nazywany jest „ (dynamicznym) skrobakowym wymiennikiem ciepła ”. Jest to wykorzystywane głównie do ogrzewania lub chłodzenia produktów o wysokiej lepkości , procesów krystalizacji , odparowywania i zastosowań o dużym zanieczyszczeniu . Długie czasy pracy uzyskuje się dzięki ciągłemu zgarnianiu powierzchni, unikając w ten sposób zanieczyszczenia i osiągając zrównoważoną szybkość wymiany ciepła podczas procesu.

Zmiana fazy

Oprócz podgrzewania lub schładzania płynów tylko w jednej fazie , wymienniki ciepła mogą być używane do podgrzewania cieczy w celu jej odparowania (lub zagotowania) lub jako skraplacze do chłodzenia pary i skraplania jej do postaci cieczy. W zakładach chemicznych i rafineriach reboilery używane do podgrzewania wsadu do wież destylacyjnych są często wymiennikami ciepła.

Zestawy do destylacji zwykle wykorzystują skraplacze do skraplania oparów destylatu z powrotem do cieczy.

Elektrownie wykorzystujące turbiny napędzane parą zwykle wykorzystują wymienniki ciepła do gotowania wody na parę . Wymienniki ciepła lub podobne urządzenia do wytwarzania pary z wody są często nazywane kotłami lub wytwornicami pary.

W elektrowniach jądrowych zwanych ciśnieniowymi reaktorami wodnymi specjalne duże wymienniki ciepła przekazują ciepło z układu pierwotnego (reaktor) do układu wtórnego (parownia), wytwarzając w procesie parę wodną z wody. Są to tak zwane generatory pary . Wszystkie elektrownie opalane paliwami kopalnymi i elektrownie jądrowe wykorzystujące turbiny parowe mają skraplacze powierzchniowe do przekształcania pary wylotowej z turbin w kondensat (wodę) do ponownego wykorzystania.

Aby oszczędzać energię i wydajność chłodzenia w zakładach chemicznych i innych, regeneracyjne wymienniki ciepła mogą przenosić ciepło ze strumienia, który musi zostać schłodzony, do innego strumienia, który musi zostać ogrzany, na przykład podczas chłodzenia destylatu i wstępnego podgrzewania wsadu do reboilera.

Termin ten może również odnosić się do wymienników ciepła, które zawierają w swojej strukturze materiał, który ma zmianę fazy. Zwykle jest to faza stała do ciekłej ze względu na niewielką różnicę objętości między tymi stanami. Ta zmiana fazy skutecznie działa jak bufor, ponieważ zachodzi w stałej temperaturze, ale nadal pozwala wymiennikowi ciepła przyjąć dodatkowe ciepło. Jednym z przykładów, w których zostało to zbadane, jest zastosowanie w elektronice samolotów dużej mocy.

Wymienniki ciepła pracujące w reżimach przepływu wielofazowego mogą podlegać niestabilności Ledinegga .

Bezpośredni kontakt

Wymienniki ciepła z bezpośrednim kontaktem polegają na przekazywaniu ciepła między gorącym i zimnym strumieniem dwóch faz przy braku ściany oddzielającej. Zatem takie wymienniki ciepła można sklasyfikować jako:

- Gaz – ciecz

- Niemieszająca się ciecz – ciecz

- Ciało stałe-ciecz lub ciało stałe-gaz

Większość wymienników ciepła z bezpośrednim kontaktem należy do kategorii gaz – ciecz, w której ciepło jest przenoszone między gazem a cieczą w postaci kropel, filmów lub aerozoli.

Tego typu wymienniki ciepła są stosowane głównie w instalacjach klimatyzacji , nawilżania , ogrzewania ciepłej wody przemysłowej, chłodzenia wody i instalacji skraplających.

| Fazy | Faza ciągła | Siła napędowa | Zmiana fazy | Przykłady |

|---|---|---|---|---|

| Gaz – Ciecz | Gaz | Powaga | NIE | Kolumny natryskowe, kolumny z wypełnieniem |

| Tak | Wieże chłodnicze , parowniki ze spadającymi kroplami | |||

| Wymuszony | NIE | Chłodnice/wygaszacze w sprayu | ||

| Przepływ cieczy | Tak | Kondensatory natryskowe/odparowujące, skraplacze strumieniowe | ||

| Płyn | Powaga | NIE | Kolumny bąbelkowe , kolumny z perforowanymi tacami | |

| Tak | Kondensatory z kolumną bąbelkową | |||

| Wymuszony | NIE | Rozpylacze gazu | ||

| Przepływ gazu | Tak | Parowniki z bezpośrednim kontaktem, spalanie w zanurzeniu |

Mikrokanał

Mikrokanałowe wymienniki ciepła to wieloprzebiegowe wymienniki ciepła o przepływie równoległym, składające się z trzech głównych elementów: kolektorów (wlot i wylot), rurek wieloportowych o średnicach hydraulicznych mniejszych niż 1mm oraz żeber. Wszystkie elementy są zwykle lutowane ze sobą przy użyciu procesu lutowania w kontrolowanej atmosferze. Mikrokanałowe wymienniki ciepła charakteryzują się wysokim współczynnikiem wymiany ciepła, niskimi ładunkami czynnika chłodniczego, kompaktowymi rozmiarami i mniejszymi spadkami ciśnienia po stronie powietrza w porównaniu do wymienników ciepła z rurami żebrowanymi. [ potrzebne źródło ] Mikrokanałowe wymienniki ciepła są szeroko stosowane w przemyśle motoryzacyjnym jako chłodnice samochodowe oraz jako skraplacze, parowniki i wężownice chłodząco-grzejące w przemyśle HVAC.

Mikrowymienniki ciepła, mikrowymienniki ciepła lub mikrostrukturalne wymienniki ciepła to wymienniki ciepła, w których (co najmniej jeden) płyn przepływa w bocznych ograniczeniach o typowych wymiarach poniżej 1 mm. Najbardziej typowym takim ograniczeniem są mikrokanaliki , czyli kanały o średnicy hydraulicznej poniżej 1 mm. Mikrokanałowe wymienniki ciepła mogą być wykonane z metalu lub ceramiki. Mikrokanałowe wymienniki ciepła mogą być wykorzystywane do wielu zastosowań, w tym:

- wysokowydajne lotnicze silniki turbinowe

- pompy ciepła

- Chłodzenie mikroprocesora i mikroukładu

- klimatyzacja

Nagrzewnice powietrza HVAC i chłodnicze

Jednym z najszerszych zastosowań wymienników ciepła jest chłodnictwo i klimatyzacja . Ta klasa wymienników ciepła jest powszechnie nazywana cewkami powietrznymi lub po prostu cewkami ze względu na ich często serpentynowe wewnętrzne rurki lub skraplacze w przypadku chłodzenia i są one zwykle typu rur żebrowanych. Wężownice HVAC ciecz-powietrze lub powietrze-ciecz mają zazwyczaj zmodyfikowany układ przepływu krzyżowego. W pojazdach cewki grzewcze są często nazywane rdzeniami nagrzewnicy .

Po stronie cieczy w tych wymiennikach ciepła powszechnie stosowanymi płynami są woda, roztwór wodno-glikolowy, para wodna lub czynnik chłodniczy . Do ogrzewania wężownic najczęściej stosuje się gorącą wodę i parę wodną, a ten ogrzany płyn jest dostarczany na przykład przez kotły . W przypadku wężownic chłodzących najczęściej stosuje się wodę lodową i czynnik chłodniczy. Woda lodowa jest dostarczana z agregatu chłodniczego , który potencjalnie znajduje się bardzo daleko, ale czynnik chłodniczy musi pochodzić z pobliskiego skraplacza. Gdy używany jest czynnik chłodniczy, wężownica chłodząca jest parownikiem , a wężownica grzejna jest parownikiem skraplacz w cyklu chłodzenia ze sprężaniem pary . Cewki HVAC wykorzystujące to bezpośrednie rozprężanie czynników chłodniczych są powszechnie nazywane cewkami DX . Niektóre cewki DX są typu „mikrokanałowego”.

Po stronie powietrza wężownic HVAC istnieje znaczna różnica między tymi stosowanymi do ogrzewania, a tymi do chłodzenia. Ze względu na psychrometrię schładzane powietrze często skrapla się z wilgoci, z wyjątkiem ekstremalnie suchych przepływów powietrza. Ogrzanie części powietrza zwiększa zdolność tego strumienia powietrza do zatrzymywania wody. Wężownice grzejne nie muszą więc uwzględniać skraplania się wilgoci po stronie powietrza, ale wężownice chłodzące muszą być odpowiednio zaprojektowane i dobrane, aby poradzić sobie z ich szczególnymi utajonymi (wilgocią), jak również jawnymi (chłodzącymi) obciążeniami. Woda, która jest usuwana, nazywana jest kondensatem .

W wielu klimatach wodne lub parowe wężownice HVAC mogą być narażone na zamarzanie. Ponieważ woda rozszerza się podczas zamarzania, te dość drogie i trudne do wymiany cienkościenne wymienniki ciepła mogą zostać łatwo uszkodzone lub zniszczone przez jedno zamarznięcie. W związku z tym ochrona wężownic przed zamarzaniem jest głównym problemem projektantów, instalatorów i operatorów systemów HVAC.

Wprowadzenie wgłębień umieszczonych w żeberkach wymiennika ciepła kontrolowało skraplanie, pozwalając cząsteczkom wody pozostać w schłodzonym powietrzu.

Wymienniki ciepła w piecach o spalaniu bezpośrednim , typowe w wielu domach, nie są „wężownicami”. Są to zamiast tego wymienniki ciepła typu gaz-powietrze, które są zwykle wykonane z tłoczonej blachy stalowej. Produkty spalania przechodzą po jednej stronie tych wymienników ciepła, a powietrze do ogrzewania po drugiej. Pęknięty wymiennik ciepła jest zatem sytuacją niebezpieczną, która wymaga natychmiastowej interwencji, ponieważ produkty spalania mogą przedostawać się do pomieszczeń mieszkalnych.

Cewka spiralna

Chociaż dwururowe wymienniki ciepła są najłatwiejsze do zaprojektowania, lepszym wyborem w następujących przypadkach byłby wymiennik ciepła ze spiralną wężownicą (HCHE):

- Główną zaletą HCHE, podobnie jak spiralnego wymiennika ciepła (SHE), jest bardzo efektywne wykorzystanie przestrzeni, zwłaszcza gdy jest ona ograniczona i nie można ułożyć wystarczającej liczby prostych rur.

- W warunkach małych przepływów (lub przepływu laminarnego ), takich, że typowe wymienniki płaszczowo-rurowe mają niskie współczynniki przenikania ciepła i stają się nieekonomiczne.

- Gdy w jednym z płynów występuje niskie ciśnienie, zwykle z powodu nagromadzonych spadków ciśnienia w innych urządzeniach procesowych.

- Gdy jeden z płynów ma składniki w wielu fazach (ciała stałe, ciecze i gazy), co zwykle powoduje problemy mechaniczne podczas operacji, takie jak zatykanie rur o małej średnicy. Czyszczenie cewek spiralnych dla tych płynów wielofazowych może okazać się trudniejsze niż ich odpowiednik płaszczowo-rurowy; jednakże jednostka wężownicy spiralnej wymagałaby rzadszego czyszczenia.

Były one stosowane w przemyśle jądrowym jako metoda wymiany ciepła w układzie sodowym w dużych reaktorach szybkiego powielania ciekłego metalu od wczesnych lat 70. XX wieku przy użyciu urządzenia HCHE wynalezionego przez Charlesa E. Boardmana i Johna H. Germera. Istnieje kilka prostych metod projektowania HCHE dla wszystkich rodzajów przemysłu wytwórczego, takich jak metoda Ramachandra K. Patil (i in.) z Indii i metoda Scotta S. Haraburdy ze Stanów Zjednoczonych .

Opierają się one jednak na założeniach dotyczących szacowania wewnętrznego współczynnika przenikania ciepła, przewidywania przepływu wokół zewnętrznej strony wężownicy oraz stałego strumienia ciepła.

Spirala

Modyfikacja prostopadłego przepływu typowego HCHE polega na zastąpieniu płaszcza inną zwijaną rurką, umożliwiając przepływ dwóch płynów równolegle do siebie, co wymaga zastosowania różnych obliczeń projektowych. Są to spiralne wymienniki ciepła (SHE), które mogą odnosić się do konfiguracji spiralnej (zwiniętej) rury, bardziej ogólnie, termin ten odnosi się do pary płaskich powierzchni, które są zwinięte, tworząc dwa kanały w układzie przeciwprądowym. Każdy z dwóch kanałów ma jedną długą zakrzywioną ścieżkę. Para portów płynu jest połączona stycznie do zewnętrznych ramion spirali, a porty osiowe są wspólne, ale opcjonalne.

Główną zaletą SHE jest bardzo efektywne wykorzystanie przestrzeni. Ta cecha jest często wykorzystywana i częściowo przenoszona w celu uzyskania innych ulepszeń wydajności, zgodnie z dobrze znanymi kompromisami w projektowaniu wymienników ciepła. (Wartościowym kompromisem jest koszt kapitałowy w stosunku do kosztów operacyjnych.) Kompaktowy SHE może być używany do zajmowania mniejszej powierzchni, a tym samym niższych całkowitych kosztów kapitałowych, lub ponadgabarytowy SHE może być używany do mniejszego spadku ciśnienia, mniejszej energii pompowania , wyższej sprawność cieplna i niższe koszty energii.

Budowa

Odległość między arkuszami w kanałach spiralnych jest utrzymywana za pomocą kołków dystansowych, które zostały przyspawane przed walcowaniem. Po zwinięciu głównego pakietu spiralnego, naprzemienne krawędzie górna i dolna są spawane, a każdy koniec jest zamykany płaską lub stożkową pokrywą z uszczelką, przykręcaną do korpusu. Zapewnia to brak mieszania się dwóch płynów. Każdy wyciek następuje z osłony obwodowej do atmosfery lub do kanału zawierającego ten sam płyn.

Samo czyszczący

Spiralne wymienniki ciepła są często używane do podgrzewania płynów zawierających ciała stałe, przez co mają tendencję do zanieczyszczania wnętrza wymiennika ciepła. Niski spadek ciśnienia sprawia, że uchwyt SHE łatwiej się brudzi. SHE wykorzystuje mechanizm „samooczyszczania”, w którym zanieczyszczone powierzchnie powodują lokalny wzrost prędkości płynu, zwiększając w ten sposób opór ( lub tarcie płynu ) na zanieczyszczonej powierzchni, pomagając w ten sposób usunąć blokadę i utrzymać wymiennik ciepła w czystości. „Wewnętrzne ściany, które tworzą powierzchnię wymiany ciepła, są często dość grube, co sprawia, że SHE jest bardzo wytrzymały i może działać przez długi czas w wymagających środowiskach”. [ Potrzebne źródło ] Są również łatwe do czyszczenia, otwierając się jak piekarnik , w którym wszelkie nagromadzone zanieczyszczenia można usunąć za pomocą mycia ciśnieniowego .

Samoczyszczące filtry do wody służą do utrzymania czystości i działania systemu bez konieczności wyłączania lub wymiany wkładów i worków.

Układy przepływowe

Istnieją trzy główne rodzaje przepływów w spiralnym wymienniku ciepła:

- Przepływ przeciwprądowy : Płyny przepływają w przeciwnych kierunkach. Są one używane do zastosowań w układach ciecz-ciecz, skraplaniu i chłodzeniu gazów. Jednostki są zwykle montowane pionowo w przypadku skraplania oparów i poziomo w przypadku dużych stężeń ciał stałych.

- Przepływ spiralny/przepływ krzyżowy: Jeden płyn ma przepływ spiralny, a drugi przepływ krzyżowy. Spiralne kanały przepływowe są przyspawane z każdej strony dla tego typu spiralnego wymiennika ciepła. Ten rodzaj przepływu jest odpowiedni do obsługi gazu o małej gęstości, który przepływa przez przepływ krzyżowy, unikając strat ciśnienia. Może być stosowany do zastosowań ciecz-ciecz, jeśli jedna ciecz ma znacznie większe natężenie przepływu niż druga.

- Rozproszony przepływ pary/spiralny: Ten projekt przypomina skraplacz i jest zwykle montowany pionowo. Jest przeznaczony do przechłodzenia zarówno kondensatu, jak i nieskraplających się. Chłodziwo porusza się spiralnie i wypływa górą. Gorące gazy, które wchodzą, opuszczają jako kondensat przez dolny wylot.

Aplikacje

Spiralny wymiennik ciepła nadaje się do zastosowań takich jak pasteryzacja, ogrzewanie komory fermentacyjnej, odzysk ciepła, podgrzewanie wstępne (patrz: rekuperator ) i chłodzenie ścieków. W przypadku oczyszczania osadów wymienniki ciepła są na ogół mniejsze niż inne typy wymienników ciepła. [ potrzebne źródło ] Służą one do przenoszenia ciepła.

Wybór

Ze względu na wiele zmiennych wybór optymalnych wymienników ciepła jest trudny. Ręczne obliczenia są możliwe, ale zwykle potrzeba wielu iteracji. W związku z tym wymienniki ciepła są najczęściej wybierane za pomocą programów komputerowych, albo przez projektantów systemów, którymi są zazwyczaj inżynierowie , albo przez dostawców sprzętu.

Aby wybrać odpowiedni wymiennik ciepła, projektanci systemu (lub dostawcy sprzętu) powinni najpierw rozważyć ograniczenia projektowe dla każdego typu wymiennika ciepła. Chociaż koszt jest często głównym kryterium, ważne jest kilka innych kryteriów wyboru:

- Limity wysokiego/niskiego ciśnienia

- Wydajność cieplna

- Zakresy temperatur

- Asortyment produktów (ciecz/ciecz, cząstki stałe lub płyn o wysokiej zawartości substancji stałych)

- Spadki ciśnienia w wymienniku

- Przepustowość płynu

- Czystość, konserwacja i naprawa

- Materiały potrzebne do budowy

- Możliwość i łatwość przyszłej rozbudowy

- Wybór materiałów, takich jak miedź , aluminium , stal węglowa , stal nierdzewna , stopy niklu , ceramika , polimer i tytan .

Technologie wężownic o małej średnicy stają się coraz bardziej popularne w nowoczesnych systemach klimatyzacyjnych i chłodniczych, ponieważ zapewniają lepsze współczynniki wymiany ciepła niż wężownice skraplaczy i parowników o konwencjonalnych rozmiarach z okrągłymi rurami miedzianymi i aluminiowymi lub miedzianymi lamelami, które są standardem w branży HVAC. Wężownice o małej średnicy mogą wytrzymać wyższe ciśnienia wymagane przez nową generację przyjaznych dla środowiska czynników chłodniczych. Obecnie dostępne są dwie technologie cewek o małej średnicy dla produktów klimatyzacyjnych i chłodniczych: mikrorowki miedziane i mikrokanaliki z lutowanego aluminium. [ potrzebne źródło ]

Wybór odpowiedniego wymiennika ciepła (HX) wymaga pewnej wiedzy na temat różnych typów wymienników ciepła, a także środowiska, w którym urządzenie ma pracować. Zazwyczaj w przemyśle wytwórczym stosuje się kilka różnych typów wymienników ciepła tylko w jednym procesie lub systemie w celu uzyskania produktu końcowego. Na przykład czajnik HX do podgrzewania wstępnego, podwójna rura HX do płynu „nośnego” oraz płyta i rama HX do końcowego chłodzenia. Mając wystarczającą wiedzę na temat typów wymienników ciepła i wymagań eksploatacyjnych, można dokonać odpowiedniego doboru w celu optymalizacji procesu.

Monitorowanie i konserwacja

Monitorowanie online komercyjnych wymienników ciepła odbywa się poprzez śledzenie ogólnego współczynnika przenikania ciepła. Ogólny współczynnik przenikania ciepła ma tendencję do zmniejszania się w czasie z powodu zanieczyszczenia.

Okresowo obliczając całkowity współczynnik przenikania ciepła na podstawie natężenia przepływu i temperatur wymiennika, właściciel wymiennika ciepła może oszacować, kiedy czyszczenie wymiennika ciepła jest opłacalne.

Kontrola integralności płytowego i rurowego wymiennika ciepła może być testowana in situ metodami przewodnictwa lub helem gazowym. Metody te potwierdzają integralność płyt lub rur, aby zapobiec zanieczyszczeniu krzyżowemu i stanowi uszczelek.

rur wymiennika ciepła można przeprowadzić metodami nieniszczącymi, takimi jak badanie metodą prądów wirowych .

Zabrudzenie

Zanieczyszczenia powstają, gdy zanieczyszczenia osadzają się na powierzchni wymiany ciepła. Osadzanie się tych zanieczyszczeń może z czasem znacznie zmniejszyć efektywność wymiany ciepła i jest spowodowane przez:

- Niskie naprężenie ścinające

- Niskie prędkości płynów

- Duże prędkości płynów

- Stały osad produktu reakcji

- Wytrącanie się rozpuszczonych zanieczyszczeń z powodu podwyższonej temperatury ścianek

Szybkość zanieczyszczania wymiennika ciepła jest określona przez szybkość osadzania się cząstek pomniejszoną o ponowne porywanie/tłumienie. Model ten został pierwotnie zaproponowany w 1959 roku przez Kerna i Seatona.

Zanieczyszczenie wymiennika ropy naftowej . W komercyjnej rafinacji ropy naftowej ropę naftową ogrzewa się od 21 ° C (70 ° F) do 343 ° C (649 ° F) przed wejściem do kolumny destylacyjnej. Szereg płaszczowo-rurowych wymienników ciepła zazwyczaj wymienia ciepło między ropą naftową a innymi strumieniami ropy naftowej w celu podgrzania ropy naftowej do 260 ° C (500 ° F) przed ogrzewaniem w piecu. Zanieczyszczenia występują po surowej stronie tych wymienników z powodu nierozpuszczalności asfaltenów. Charakter rozpuszczalności asfaltenów w ropie naftowej z powodzeniem modelowali Wiehe i Kennedy. Wytrącanie nierozpuszczalnych asfaltenów w surowych pociągach wstępnego podgrzewania zostało z powodzeniem modelowane jako reakcja pierwszego rzędu przez Eberta i Panchala, którzy rozwinęli prace Kerna i Seatona.

Zanieczyszczenie wody chłodzącej . Systemy wody chłodzącej są podatne na zanieczyszczenie. Woda chłodząca zazwyczaj ma wysoką całkowitą zawartość rozpuszczonych ciał stałych i zawieszonych koloidalnych ciał stałych. Zlokalizowane wytrącanie rozpuszczonych ciał stałych występuje na powierzchni wymiany ciepła z powodu temperatur ścianek wyższych niż temperatura płynu w masie. Niskie prędkości płynu (mniej niż 3 stopy/s) umożliwiają osadzanie się zawieszonych ciał stałych na powierzchni wymiany ciepła. Woda chłodząca zwykle znajduje się po stronie rury wymiennika płaszczowo-rurowego, ponieważ jest łatwa do czyszczenia. Aby zapobiec zanieczyszczeniu, projektanci zazwyczaj zapewniają prędkość wody chłodzącej większą niż 0,9 m/s a temperatura płynu luzem jest utrzymywana poniżej 60 ° C (140 ° F). Inne podejścia do kontroli porastania łączą „ślepe” stosowanie biocydów i chemikaliów zapobiegających osadzaniu się kamienia kotłowego z okresowymi testami laboratoryjnymi.

Konserwacja

Płytowe i ramowe wymienniki ciepła można okresowo demontować i czyścić. Rurowe wymienniki ciepła można czyścić takimi metodami jak czyszczenie kwasem, piaskowanie , strumieniem wody pod wysokim ciśnieniem , czyszczenie kulowe, czy żerdzie wiertnicze.

W wielkoskalowych systemach wody chłodzącej dla wymienników ciepła stosuje się uzdatnianie wody , takie jak oczyszczanie, dodawanie chemikaliów i testowanie, aby zminimalizować zanieczyszczenie sprzętu do wymiany ciepła. Inne uzdatnianie wody jest również stosowane w systemach parowych w elektrowniach itp., Aby zminimalizować zanieczyszczenie i korozję wymiennika ciepła i innych urządzeń.

Różne firmy zaczęły stosować technologię oscylacji przenoszonych przez wodę, aby zapobiegać biofoulingowi . Bez użycia środków chemicznych, ten rodzaj technologii pomógł w zapewnieniu niskiego spadku ciśnienia w wymiennikach ciepła.

Przepisy dotyczące projektowania i wytwarzania

Projektowanie i produkcja wymienników ciepła podlega licznym regulacjom, które różnią się w zależności od regionu, w którym będą używane.

Przepisy projektowe i produkcyjne obejmują: ASME Boiler and Pressure Vessel Code (USA); PD 5500 (Wielka Brytania); BS 1566 (Wielka Brytania); EN 13445 (UE); CODAP (francuski); Przepisy bezpieczeństwa urządzeń ciśnieniowych 2016 (PER) (Wielka Brytania); dyrektywa w sprawie urządzeń ciśnieniowych (UE); NORSOK (norweski); TEMAT ; interfejs API 12; i API 560. [ potrzebne źródło ]

W naturze

ludzie

Kanały nosowe człowieka służą jako wymiennik ciepła, w którym wdychane jest chłodne powietrze, a wydychane ciepłe. Jego skuteczność można wykazać przykładając dłoń do twarzy i wydychając najpierw przez nos, a następnie przez usta. Powietrze wydychane przez nos jest znacznie chłodniejsze. Efekt ten można wzmocnić ubraniem, na przykład zakładając szalik na twarz podczas oddychania w chłodne dni.

U gatunków, które mają zewnętrzne jądra (takich jak człowiek), tętnica do jądra jest otoczona siatką żył zwaną splotem wiciowatym . To chłodzi krew skierowaną do jąder, jednocześnie podgrzewając powracającą krew.

Ptaki, ryby, ssaki morskie

„ Przeciwprądowe ” wymienniki ciepła występują naturalnie w układzie krążenia ryb , wielorybów i innych ssaków morskich . Tętnice do skóry przenoszące ciepłą krew przeplatają się z żyłami ze skóry przenoszącymi zimną krew, powodując wymianę ciepła ciepłej krwi tętniczej z zimną krwią żylną. Zmniejsza to ogólną utratę ciepła w zimnej wodzie. Wymienniki ciepła są również obecne w języku wielorybów fiszbinowych jak duża ilość wody przepływa przez ich usta. Ptaki brodzące używają podobnego systemu, aby ograniczyć utratę ciepła z ciała przez nogi do wody.

tętnica szyjna

Rete tętnicy szyjnej jest przeciwprądowym narządem wymiany ciepła u niektórych zwierząt kopytnych . Krew wznosząc się tętnicami szyjnymi w drodze do mózgu przepływa przez sieć naczyń, w których ciepło jest odprowadzane do żył chłodniejszej krwi schodzącej z przewodów nosowych. Rete tętnicy szyjnej pozwala gazeli Thomsona utrzymać mózg o prawie 3 ° C (5,4 ° F) chłodniejszy niż reszta ciała, a zatem pomaga w tolerowaniu wybuchów metabolicznej produkcji ciepła, na przykład związanych z wyprzedzaniem gepardów (podczas której temperatura ciała przekracza maksymalną temperaturę, w której mózg może funkcjonować).

W przemyśle

Wymienniki ciepła są szeroko stosowane w przemyśle zarówno do chłodzenia, jak i ogrzewania procesów przemysłowych na dużą skalę. Typ i rozmiar stosowanego wymiennika ciepła można dostosować do procesu w zależności od rodzaju płynu, jego fazy, temperatury, gęstości, lepkości, ciśnień, składu chemicznego i różnych innych właściwości termodynamicznych.

W wielu procesach przemysłowych występuje strata energii lub wyczerpanie strumienia ciepła, wymienniki ciepła mogą być wykorzystane do odzyskania tego ciepła i wykorzystania go poprzez ogrzanie innego strumienia w procesie. Taka praktyka pozwala zaoszczędzić sporo pieniędzy w przemyśle, ponieważ ciepło dostarczane do innych strumieni z wymienników ciepła pochodziłoby z zewnętrznego źródła, które jest droższe i bardziej szkodliwe dla środowiska.

Wymienniki ciepła znajdują zastosowanie w wielu gałęziach przemysłu, m.in.:

W oczyszczaniu ścieków wymienniki ciepła odgrywają kluczową rolę w utrzymywaniu optymalnych temperatur w beztlenowych komorach fermentacyjnych w celu promowania wzrostu drobnoustrojów usuwających zanieczyszczenia. Typowe typy wymienników ciepła stosowane w tym zastosowaniu to dwururowy wymiennik ciepła oraz płytowy i ramowy wymiennik ciepła.

W samolotach

W samolotach komercyjnych wymienniki ciepła służą do pobierania ciepła z układu olejowego silnika w celu podgrzania zimnego paliwa. Poprawia to efektywność paliwową, a także zmniejsza możliwość zamarznięcia wody uwięzionej w paliwie w komponentach.

Aktualny rynek i prognoza

Oczekuje się, że światowy popyt na wymienniki ciepła, szacowany na 17,5 mld USD w 2021 r., będzie w najbliższych latach silnie rósł o około 5% rocznie. Oczekuje się, że wartość rynku osiągnie 27 miliardów USD do 2030 roku. Wraz z rosnącym zapotrzebowaniem na opcje przyjazne dla środowiska i zwiększonym rozwojem biur, sektorów handlowych i budynków użyteczności publicznej, ekspansja rynku powinna rosnąć.

Model prostego wymiennika ciepła

Prostą wymianę ciepła można sobie wyobrazić jako dwie proste rury z przepływem płynu, które są połączone termicznie. Niech rury będą równej długości L , przenoszące płyny o pojemności cieplnej (energia na jednostkę masy na jednostkę zmiany temperatury i niech masowe natężenie przepływu płynów przez rury, w tym samym kierunku, być , gdzie indeks dolny i odnosi się rury 1 lub rury 2.

rur i _ _ _ Załóż stan ustalony, tak aby profile temperatur nie były funkcjami czasu. Załóżmy również, że jedyne przenoszenie ciepła z małej objętości płynu w jednej rurze odbywa się do elementu płynu w drugiej rurze w tym samym położeniu, tj. nie ma przenoszenia ciepła wzdłuż rury z powodu różnic temperatur w tej rurze. Przez Prawo Newtona dotyczące chłodzenia szybkość zmiany energii małej objętości płynu jest proporcjonalna do różnicy temperatur między nim a odpowiednim elementem w drugiej rurze:

( dotyczy to przepływu równoległego w tym samym kierunku i przeciwnych gradientów temperatury, ale w przypadku przeciwprądowej wymiany ciepła przeciwprądowej wymiana znaku jest przeciwna w drugim równaniu przed ), gdzie to energia cieplna na jednostkę długości, a γ to stała połączenia termicznego na jednostkę długości między dwiema rurami. Ta zmiana energii wewnętrznej powoduje zmianę temperatury elementu płynu. Szybkość zmian elementu płynu przenoszonego przez przepływ w czasie wynosi:

gdzie ” Równania różniczkowe rządzące wymiennikiem ciepła można teraz zapisać jako:

Należy zauważyć, że ponieważ układ jest w stanie ustalonym, nie ma cząstkowych pochodnych temperatury względem czasu, a ponieważ nie ma wymiany ciepła wzdłuż rury, nie ma drugich pochodnych w x, jak to można znaleźć w równaniu ciepła . Te dwa sprzężone równania różniczkowe pierwszego rzędu można rozwiązać, otrzymując:

gdzie , ,

(dotyczy to przepływu równoległego, ale dla przepływu przeciwnego znak przed znakiem ujemny, więc jeśli , dla tego samego „masowego natężenia przepływu ciepła” w obu przeciwnych kierunkach, gradient temperatury jest stały, a temperatury liniowe w pozycji x ze stałą różnicą wzdłuż wymiennika, wyjaśniając, dlaczego przeciwprądowa wymiana przeciwprądowa jest najbardziej wydajna)

a A i B to dwie jeszcze nieokreślone stałe całkowania. Niech i będą temperaturami w x = 0 i niech i będą temperaturami na końcu rury przy x=L. Zdefiniuj średnie temperatury w każdej rurze jako:

Korzystając z powyższych rozwiązań, te temperatury to:

Wybór dowolnych dwóch z powyższych temperatur eliminuje stałe całkowania, pozwalając nam znaleźć pozostałe cztery temperatury. Całkowitą przeniesioną energię znajdujemy, całkując wyrażenia na szybkość zmiany energii wewnętrznej na jednostkę długości:

Z zasady zachowania energii wynika, że suma obu energii wynosi zero. Wielkość znana jako i skuteczność wymiennika ciepła w przekazywaniu energii cieplnej.

Zobacz też

- Inżynieria Architektoniczna

- Inżynieria chemiczna

- Wieża chłodnicza

- Miedź w wymiennikach ciepła

- Rura cieplna

- Pompa ciepła

- Wentylacja z odzyskiem ciepła

- Statek z płaszczem

- Log średnia różnica temperatur (LMTD)

- Morskie wymienniki ciepła

- Inżynieria mechaniczna

- Mikrowymiennik ciepła

- Wymiennik ciepła z ruchomym łóżkiem

- Upakowane łóżko , aw szczególności Upakowane kolumny

- Technologia pompowania lodu

- reboiler

- Rekuperator lub krzyżowy wymiennik ciepła

- Regenerator

- Biegaj wokół cewki

- Generator pary (energia jądrowa)

- Kondensator powierzchniowy

- Kompensator toroidalny

- Termosyfon

- Koło termiczne lub obrotowy wymiennik ciepła (w tym koło entalpii i koło osuszające)

- Narzędzie do rur

- Marnować ciepło

- Coulson, J. i Richardson, J (1999). Inżynieria chemiczna — przepływ płynów. Transfer ciepła i transfer masy - tom 1; Reed Educational & Professional Publishing LTD

- Dogan Eryener (2005), „Termoekonomiczna optymalizacja odstępów między przegrodami płaszczowo-rurowych wymienników ciepła”, Energy Conservation and Management, tom 47, wydanie 11–12, strony 1478–1489.

- GFHewitt, GLShires, TRBott (1994) Process Heat Transfer, CRC Press, Inc, Stany Zjednoczone Ameryki.