Rafineria ropy

Rafineria ropy naftowej lub rafineria ropy naftowej to przemysłowy zakład przetwórczy , w którym ropa naftowa (ropa naftowa) jest przetwarzana i rafinowana na użyteczne produkty, takie jak benzyna (benzyna), olej napędowy , baza asfaltowa , oleje opałowe , olej opałowy , nafta , gaz płynny i ropa naftowa nafta . Surowce petrochemiczne , takie jak etylen a propylen można również wytwarzać bezpośrednio z krakingu ropy naftowej bez konieczności stosowania produktów rafinacji ropy naftowej, takich jak benzyna ciężka. Surowiec surowy naftowy jest zazwyczaj przetwarzany w zakładzie produkującym ropę naftową . Zwykle w rafinerii ropy naftowej lub w jej pobliżu znajduje się magazyn ropy naftowej służący do przechowywania przychodzącego surowca naftowego, a także produktów płynnych luzem. W 2020 r. łączna wydajność światowych rafinerii ropy naftowej wynosiła około 101,2 mln baryłek dziennie.

Rafinerie ropy naftowej to zazwyczaj duże, rozległe kompleksy przemysłowe z rozległymi rurociągami przenoszącymi strumienie płynów między dużymi jednostkami przetwarzania chemicznego , takimi jak kolumny destylacyjne . Pod wieloma względami rafinerie ropy naftowej wykorzystują znaczną część technologii i można je traktować jako rodzaje zakładów chemicznych . Od grudnia 2008 roku największą na świecie rafinerią ropy naftowej jest rafineria Jamnagar należąca do Reliance Industries z siedzibą w Gujarat , Indie, o zdolności przerobowej 1,24 miliona baryłek (197 000 m 3 ) dziennie.

Rafinerie ropy naftowej są istotną częścią niższego szczebla sektora przemysłu naftowego.

Historia

Chińczycy byli jednymi z pierwszych cywilizacji, które rafinowały ropę naftową. Już w pierwszym wieku Chińczycy rafinowali ropę naftową do wykorzystania jako źródło energii. Między 512 a 518 rokiem, pod koniec dynastii Północnej Wei , chiński geograf, pisarz i polityk Li Daoyuan przedstawił proces rafinacji ropy naftowej do różnych smarów w swoim słynnym dziele Komentarz do klasyki wody .

Ropa naftowa była często destylowana przez arabskich chemików , z jasnymi opisami podanymi w arabskich podręcznikach, takich jak te autorstwa Muhammada ibn Zakarīya Rāzi ( ok. 865–925 ). Ulice Bagdadu były wybrukowane smołą pochodzącą z ropy naftowej, która stała się dostępna z naturalnych pól w regionie. W IX wieku Baku w Azerbejdżanie eksploatowano pola naftowe . Pola te zostały opisane przez arabskiego geografa Abu al-Hasana „Alī al-Mas'ūdī w X wieku i Marco Polo w XIII wieku, który opisał wydobycie z tych studni jako setki ładunków statków. Arabscy i perscy chemicy również destylowali ropę naftową w celu wytworzenia łatwopalnych produktów do celów wojskowych. Dzięki islamskiej Hiszpanii destylacja stała się dostępna w Europie Zachodniej w XII wieku.

W północnej dynastii Song (960–1127) w mieście Kaifeng powstał warsztat zwany „Fierce Oil Workshop” w celu produkcji rafinowanej ropy dla armii Song jako broni. Żołnierze napełniali następnie żelazne puszki rafinowanym olejem i rzucali nimi w kierunku żołnierzy wroga, wywołując pożar - faktycznie pierwszą na świecie „ bombę zapalającą ”. Warsztat był jedną z najwcześniejszych fabryk rafinacji ropy naftowej na świecie, w której tysiące ludzi pracowało przy produkcji chińskiej broni napędzanej ropą.

Przed XIX wiekiem ropa naftowa była znana i wykorzystywana na różne sposoby w Babilonie , Egipcie , Chinach , Filipinach , Rzymie i Azerbejdżanie . Jednak mówi się, że współczesna historia przemysłu naftowego rozpoczęła się w 1846 roku, kiedy Abraham Gessner z Nowej Szkocji w Kanadzie opracował proces produkcji nafty z węgla. Wkrótce potem, w 1854 roku, Ignacy Łukasiewicz rozpoczął wydobycie nafty z ręcznie wykopanych szybów naftowych w okolicach Krosna , Polska .

Pierwsza na świecie przemysłowa rafineria ropy naftowej została zbudowana w Ploiești w Rumunii w 1856 roku przy użyciu obfitej ropy dostępnej w Rumunii.

W Ameryce Północnej pierwszy szyb naftowy został wywiercony w 1858 roku przez Jamesa Millera Williamsa w Oil Springs, Ontario , Kanada. W Stanach Zjednoczonych przemysł naftowy rozpoczął się w 1859 roku, kiedy Edwin Drake znalazł ropę w pobliżu Titusville w Pensylwanii . Przemysł rozwijał się powoli w XIX wieku, produkując głównie naftę do lamp naftowych. Na początku XX wieku wprowadzenie silnika spalinowego i zastosowanie go w samochodach stworzyło rynek zbytu dla benzyny, który był impulsem do dość szybkiego rozwoju przemysłu naftowego. Wczesne znaleziska ropy naftowej, takie jak te w Ontario i Pensylwania została wkrótce wyprzedzona przez wielkie „boomy” naftowe w Oklahomie , Teksasie i Kalifornii .

Samuel Kier założył w 1853 r. pierwszą w Ameryce rafinerię ropy naftowej w Pittsburghu przy Siódmej Alei w pobliżu Grant Street. Polski farmaceuta i wynalazca Ignacy Łukasiewicz założył w 1854 r. rafinerię ropy naftowej w Jaśle , będącym wówczas częścią Cesarstwa Austro-Węgierskiego (obecnie Polska ). duża rafineria została otwarta w Ploeszti w Rumunii w latach 1856–1857. Po przejęciu przez nazistowskie Niemcy rafinerie w Ploiești zostały zbombardowane w ramach operacji Tidal Wave przez aliantów podczas kampanii naftowej II wojny światowej . Innym bliskim pretendentem do tytułu gospodarza najstarszej rafinerii na świecie jest Salzbergen w Dolnej Saksonii w Niemczech. Rafineria Salzbergen została otwarta w 1860 roku.

W pewnym momencie rafineria w Ras Tanura w Arabii Saudyjskiej należąca do Saudi Aramco została uznana za największą rafinerię ropy naftowej na świecie. Przez większą część XX wieku największą rafinerią była rafineria Abadan w Iranie . Ta rafineria doznała rozległych zniszczeń podczas wojny iracko-irańskiej . Od 25 grudnia 2008 roku największym na świecie kompleksem rafineryjnym jest Jamnagar Refinery Complex, składający się z dwóch rafinerii obok siebie obsługiwanych przez Reliance Industries Limited w Jamnagar w Indiach o łącznej zdolności produkcyjnej 1 240 000 baryłek dziennie (197 000 m 3 /d). Należący do PDVSA kompleks rafineryjny Paraguaná na półwyspie Paraguana w Wenezueli o przepustowości 940 000 bbl/d (149 000 m 3 /d) oraz należący do SK Energy Ulsan w Korei Południowej o przepustowości 840 000 bbl/d (134 000 m 3 /d) są odpowiednio drugie i trzecie co do wielkości.

Przed II wojną światową na początku lat czterdziestych większość rafinerii ropy naftowej w Stanach Zjednoczonych składała się po prostu z jednostek destylacji ropy naftowej (często określanych jako atmosferyczne jednostki destylacji ropy naftowej). Niektóre rafinerie posiadały również do destylacji próżniowej oraz instalacje do krakingu termicznego, takie jak visbreakers (przerywacze lepkości, jednostki do obniżania lepkości oleju). Wszystkie z wielu innych omówionych poniżej procesów rafinacji zostały opracowane podczas wojny lub w ciągu kilku lat po wojnie. Stały się dostępne na rynku w ciągu 5 do 10 lat po zakończeniu wojny, a światowy przemysł naftowy odnotował bardzo szybki wzrost. Siłą napędową tego wzrostu technologii oraz liczby i wielkości rafinerii na całym świecie był rosnący popyt na benzynę samochodową i paliwo lotnicze.

W Stanach Zjednoczonych, z różnych złożonych przyczyn ekonomicznych i politycznych, budowa nowych rafinerii praktycznie zatrzymała się około lat 80. Jednak wiele istniejących rafinerii w Stanach Zjednoczonych zmodernizowało wiele swoich jednostek i/lub zbudowało dodatkowe jednostki w celu : ich olej napędowy i paliwa do ogrzewania domów, aby były zgodne z przepisami dotyczącymi ochrony środowiska oraz wymaganiami dotyczącymi zanieczyszczenia środowiska i zanieczyszczenia wody.

Wielkość rynku rafinacji ropy naftowej w 2017 r. została wyceniona na ponad 6 bilionów USD w 2017 r. i przewiduje się, że do 2024 r. jego zużycie wyniesie ponad 100 mln baryłek dziennie (MBPD). Rynek rafinacji ropy naftowej będzie świadkiem znacznego wzrostu ze względu na szybki uprzemysłowienie i transformacja gospodarcza. Zmieniająca się demografia, rosnąca populacja i poprawa standardów życia w krajach rozwijających się to tylko niektóre z czynników pozytywnie wpływających na branżę.

Stany Zjednoczone

W XIX wieku rafinerie w USA przetwarzały ropę naftową głównie w celu odzyskania nafty . Nie było rynku na bardziej lotną frakcję, w tym benzynę, która była uważana za odpad i często była wyrzucana bezpośrednio do najbliższej rzeki. Wynalezienie samochodu przesunęło popyt na benzynę i olej napędowy, które do dziś pozostają podstawowymi produktami rafinowanymi.

Obecnie przepisy krajowe i stanowe wymagają, aby rafinerie spełniały rygorystyczne normy czystości powietrza i wody. W rzeczywistości koncerny naftowe w USA postrzegają uzyskanie pozwolenia na budowę nowoczesnej rafinerii jako tak trudne i kosztowne, że od 1976 do 2014 roku, kiedy to mała Dakota Prairie Refinery w Dakota Północna rozpoczęła działalność. Ponad połowa rafinerii, które istniały w 1981 r., jest obecnie zamknięta z powodu niskiego stopnia wykorzystania i przyspieszających fuzji. W wyniku tych zamknięć całkowita wydajność rafinerii w USA spadła w latach 1981-1995, chociaż wydajność operacyjna utrzymywała się w tym okresie na dość stałym poziomie około 15 000 000 baryłek dziennie (2 400 000 m 3 /d). Wzrost wielkości obiektu i poprawa wydajności zrekompensowały znaczną część utraconej fizycznej zdolności przemysłu. W 1982 r. (najwcześniejsze dostępne dane) w Stanach Zjednoczonych działało 301 rafinerii o łącznej wydajności 17,9 mln baryłek (2 850 000 m 3 ) ropy naftowej każdego dnia kalendarzowego. W 2010 r. w USA działało 149 rafinerii o łącznej wydajności 17,6 mln baryłek (2 800 000 m 3 ) na dzień kalendarzowy. Do 2014 roku liczba rafinerii zmniejszyła się do 140, ale łączna wydajność wzrosła do 18,02 mln baryłek (2 865 000 m 3 ) na dzień kalendarzowy. Rzeczywiście, w celu zmniejszenia kosztów operacyjnych i amortyzacji, rafinacja jest prowadzona w mniejszej liczbie zakładów, ale o większej wydajności.

W latach 2009-2010, gdy źródła przychodów w biznesie naftowym wyschły, a rentowność rafinerii ropy naftowej spadła z powodu mniejszego popytu na produkt i dużych rezerw dostaw poprzedzających recesję gospodarczą, koncerny naftowe zaczęły zamykać lub sprzedawać mniej rentowne rafinerie.

Operacja

Surowa lub nieprzetworzona ropa naftowa na ogół nie jest przydatna w zastosowaniach przemysłowych, chociaż „lekka, słodka” (o niskiej lepkości, o niskiej zawartości siarki ) ropa naftowa była używana bezpośrednio jako paliwo do palników do wytwarzania pary do napędu statków morskich. Lżejsze elementy tworzą jednak wybuchowe opary w zbiornikach paliwa i dlatego są niebezpieczne, zwłaszcza na okrętach wojennych . Zamiast tego setki różnych cząsteczek węglowodorów w ropie naftowej są rozdzielane w rafinerii na komponenty, które można wykorzystać jako paliwa , smary i surowce w przemyśle petrochemicznym . procesy, w których wytwarzane są takie produkty, jak tworzywa sztuczne , detergenty , rozpuszczalniki , elastomery i włókna , takie jak nylon i poliestry .

Paliwa kopalne z ropy naftowej są spalane w silnikach spalinowych, aby zapewnić moc dla statków , samochodów , silników lotniczych , kosiarek do trawy , motocykli terenowych i innych maszyn. Różne temperatury wrzenia pozwalają na oddzielenie węglowodorów przez destylację . Ponieważ lżejsze produkty płynne są bardzo poszukiwane do stosowania w silnikach spalinowych, nowoczesna rafineria będzie przetwarzać ciężkie węglowodory i lżejsze pierwiastki gazowe w te produkty o wyższej wartości.

Olej może być używany na wiele sposobów, ponieważ zawiera węglowodory o różnej masie cząsteczkowej , postaci i długości, takie jak parafiny , związki aromatyczne , nafteny (lub cykloalkany ), alkeny , dieny i alkiny . Podczas gdy cząsteczki ropy naftowej zawierają różne atomy, takie jak siarka i azot, węglowodory są najpowszechniejszą formą cząsteczek, które są cząsteczkami o różnej długości i złożoności zbudowanymi z atomów wodoru i węgla i niewielką liczbę atomów tlenu. Różnice w strukturze tych cząsteczek odpowiadają za ich różne właściwości fizyczne i chemiczne i to właśnie ta różnorodność sprawia, że ropa naftowa jest przydatna w szerokim zakresie różnych zastosowań.

Po odseparowaniu i oczyszczeniu z wszelkich zanieczyszczeń i zanieczyszczeń paliwo lub smar może być sprzedany bez dalszej obróbki. Mniejsze cząsteczki, takie jak izobutan i propylen lub butyleny, można rekombinować, aby spełnić określone wymagania dotyczące liczby oktanowej , w procesach takich jak alkilowanie lub częściej dimeryzacja . Liczbę oktanową benzyny można również poprawić poprzez reforming katalityczny , który polega na usuwaniu wodoru z węglowodorów, w wyniku czego powstają związki o wyższej liczbie oktanowej, takie jak np. aromaty . Produkty pośrednie, takie jak oleje napędowe , można nawet ponownie przetworzyć w celu rozbicia ciężkiego, długołańcuchowego oleju na lżejszy olej o krótkim łańcuchu, za pomocą różnych form krakingu, takich jak kraking katalityczny fluidalny , kraking termiczny i hydrokraking . Ostatnim etapem produkcji benzyny jest mieszanie paliw o różnych liczbach oktanowych, prężności par i innych właściwościach w celu spełnienia specyfikacji produktu. Inna metoda ponownego przetwarzania i uszlachetniania tych produktów pośrednich (olejów pozostałościowych) wykorzystuje odgazowanie proces oddzielania oleju użytkowego od odpadowego materiału asfaltenowego.

dziennie od stu do kilkuset tysięcy baryłek ropy naftowej. Ze względu na dużą wydajność wiele jednostek działa w sposób ciągły , w przeciwieństwie do przetwarzania wsadowego , w stanie ustalonym lub prawie ustalonym przez miesiące lub lata. Wysoka wydajność sprawia również, że optymalizacja procesu i zaawansowana kontrola procesu są bardzo pożądane.

Główne produkty

Produkty ropopochodne to materiały otrzymywane z ropy naftowej ( ropa naftowa ) przetwarzanej w rafineriach ropy naftowej . Większość ropy naftowej jest przetwarzana na produkty ropopochodne, które obejmują kilka klas paliw.

Rafinerie ropy naftowej wytwarzają również różne produkty pośrednie, takie jak wodór , lekkie węglowodory, reformat i benzynę pirolityczną . Zwykle nie są one transportowane, ale zamiast tego są mieszane lub przetwarzane dalej na miejscu. Dlatego zakłady chemiczne często sąsiadują z rafineriami ropy naftowej lub są z nimi zintegrowane liczne dalsze procesy chemiczne. Na przykład lekkie węglowodory są poddawane krakingowi parowemu w instalacji etylenu , a wytworzony etylen jest polimeryzowany w celu wytworzenia polietylenu .

Aby zapewnić zarówno odpowiednią separację, jak i ochronę środowiska, bardzo niska zawartość siarki jest konieczna we wszystkich produktach oprócz najcięższych. Surowe zanieczyszczenia siarkowe są przekształcane w siarkowodór poprzez katalityczne hydroodsiarczanie i usuwane ze strumienia produktu poprzez obróbkę gazową aminami . Korzystanie z procesu Clausa siarkowodór jest następnie przekształcany w siarkę elementarną, która jest sprzedawana przemysłowi chemicznemu. Dość duża energia cieplna uwolniona w tym procesie jest bezpośrednio wykorzystywana w innych częściach rafinerii. Często elektrownia jest włączana do całego procesu rafineryjnego w celu odebrania nadmiaru ciepła.

W zależności od składu ropy naftowej iw zależności od wymagań rynku rafinerie mogą wytwarzać różne udziały produktów ropopochodnych. Największy udział produktów ropopochodnych stanowią „nośniki energii”, tj. różne gatunki olejów opałowych i benzyny . Paliwa te obejmują lub mogą być mieszane w celu uzyskania benzyny, paliwa do silników odrzutowych , oleju napędowego , oleju opałowego i cięższych olejów opałowych. Cięższe (mniej lotne ) frakcje mogą być również wykorzystywane do produkcji asfaltu , smoły , wosk parafinowy , smary i inne ciężkie oleje. Rafinerie produkują również inne chemikalia , z których niektóre są wykorzystywane w procesach chemicznych do produkcji tworzyw sztucznych i innych użytecznych materiałów. Ponieważ ropa naftowa często zawiera kilka procent siarkę , siarka elementarna jest również często produkowana jako produkt naftowy. Węgiel w postaci koksu naftowego , a wodór może być również wytwarzany jako produkty ropopochodne. Wytworzony wodór jest często używany jako produkt pośredni w innych procesach rafinacji ropy naftowej, takich jak hydrokraking i hydroodsiarczanie .

Produkty ropopochodne są zwykle podzielone na cztery kategorie: destylaty lekkie (LPG, benzyna, nafta), destylaty średnie (nafta, paliwo do silników odrzutowych, olej napędowy), destylaty ciężkie i pozostałości (ciężki olej opałowy, oleje smarowe, wosk, asfalt). Wymaga to mieszania różnych surowców, mieszania odpowiednich dodatków, zapewniania krótkotrwałego przechowywania i przygotowania do załadunku masowego na ciężarówki, barki, statki z produktami i wagony. Klasyfikacja ta opiera się na sposobie destylacji ropy naftowej i jej rozdzieleniu na frakcje.

- Paliwo gazowe , takie jak gaz płynny i propan , przechowywane i transportowane w postaci płynnej pod ciśnieniem.

- Smary (produkuje lekkie oleje maszynowe, oleje silnikowe i smary , dodając w razie potrzeby stabilizatory lepkości ), zwykle wysyłane luzem do zewnętrznego zakładu pakowania.

- Wosk parafinowy , stosowany m.in. w przemyśle świec . Może być wysyłany luzem na miejsce w celu przygotowania w postaci zapakowanych bloków. Stosowany na emulsje woskowe, świece, zapałki, zabezpieczenia antykorozyjne, paroizolacje, płyty konstrukcyjne, opakowania mrożonek .

- Siarka (lub kwas siarkowy ), produkty uboczne usuwania siarki z ropy naftowej, które mogą zawierać do kilku procent siarki jako organiczne związki zawierające siarkę. Siarka i kwas siarkowy to użyteczne materiały przemysłowe. Kwas siarkowy jest zwykle przygotowywany i wysyłany jako kwasowy prekursor oleum .

- smoły luzem do opakowań jednostkowych poza teren zakładu do stosowania w pokryciach dachowych z smoły i żwiru.

- Asfalt używany jako spoiwo do żwiru do postaci betonu asfaltowego , który jest używany do nawierzchni dróg, placów itp. Jednostka asfaltowa przygotowuje asfalt luzem do wysyłki.

- Koks naftowy stosowany w specjalnych produktach węglowych , takich jak elektrody lub jako paliwo stałe.

- Petrochemikalia to związki organiczne , które są składnikami przemysłu chemicznego, począwszy od polimerów i środków farmaceutycznych, w tym etylenu i benzenu - toluenu - ksylenów („BTX”), które często są wysyłane do zakładów petrochemicznych w celu dalszego przetwarzania na różne sposoby. Petrochemikaliami mogą być olefiny lub ich prekursory lub różne rodzaje aromatycznych petrochemikaliów.

- Benzyna

- Ropa

- Nafta i pokrewne paliwa do samolotów odrzutowych

- Olej napędowy i oleje opałowe

- Ciepło

- Elektryczność

Ponad 6000 przedmiotów jest wytwarzanych z produktów ubocznych ropy naftowej, w tym nawozów , wykładzin podłogowych, perfum , środków owadobójczych , wazeliny , mydła , kapsułek witaminowych.

Próbka ropy naftowej (ropa naftowa)

Butle skroplonego gazu ziemnego

Próbka benzyny

Próbka nafty

Próbka oleju napędowego

Kupie kruszywo pokryte asfaltem do formowania w beton asfaltowy

Procesy chemiczne

- odsalająca wypłukuje sól z ropy naftowej przed wejściem do jednostki destylacji atmosferycznej.

- destylacji ropy naftowej destyluje dopływającą ropę na różne frakcje do dalszego przerobu w innych instalacjach. Patrz ciągła destylacja .

- Destylacja próżniowa polega na dalszej destylacji oleju pozostałościowego z dna jednostki destylacji ropy naftowej. Destylację próżniową przeprowadza się pod ciśnieniem znacznie niższym od ciśnienia atmosferycznego.

- hydrorafinacji benzyny ciężkiej wykorzystuje wodór do odsiarczania benzyny z destylacji atmosferycznej. Benzynę należy odsiarczyć przed wysłaniem jej do jednostki reformingu katalitycznego.

- Reformer katalityczny przekształca cząsteczki odsiarczonej benzyny ciężkiej w cząsteczki o wyższej liczbie oktanowej w celu wytworzenia reformatu (produkt reformingu). Reformat ma wyższą zawartość węglowodorów aromatycznych i cyklicznych, które są składnikiem benzyny lub benzyny końcowej. Ważnym produktem ubocznym reformera jest wodór uwalniany podczas reakcji katalizatora. Wodór jest używany albo w hydrorafinatorach, albo w hydrokrakingu.

- Hydrorafinacja destylatów odsiarcza destylaty (takie jak olej napędowy) po destylacji atmosferycznej. Wykorzystuje wodór do odsiarczania frakcji benzyny ciężkiej z destylacji ropy naftowej lub innych jednostek rafinerii.

- Płynny kraker katalityczny (FCC) ulepsza cięższe, wyżej wrzące frakcje z destylacji ropy naftowej, przekształcając je w lżejsze i niżej wrzące, bardziej wartościowe produkty.

- Hydrocracker wykorzystuje wodór do uszlachetniania ciężkich olejów pozostałościowych z jednostki destylacji próżniowej poprzez ich termiczne krakowanie w lżejsze, bardziej wartościowe produkty o obniżonej lepkości.

- Merox odsiarcza LPG, naftę lub paliwo do silników odrzutowych poprzez utlenianie merkaptanów do organicznych dwusiarczków .

- Znane są alternatywne sposoby usuwania merkaptanów, np. proces odsładzania przez lekarza i mycie kaustyczne.

- Jednostki koksowania ( koksowanie opóźnione , koksowanie płynne i koksowanie elastyczne) przetwarzają bardzo ciężkie oleje resztkowe na benzynę i olej napędowy, pozostawiając koks naftowy jako produkt resztkowy.

- alkilowania wykorzystuje kwas siarkowy lub fluorowodorowy do produkcji wysokooktanowych składników do mieszania benzyny. Jednostka „alkilowa” przekształca lekki końcowy izobutan i butyleny z procesu FCC w alkilat , bardzo wysokooktanowy składnik benzyny lub benzyny będącej produktem końcowym.

- dimeryzacyjna przekształca olefiny w wysokooktanowe składniki mieszanki benzyny. Na przykład buteny można dimeryzować do izooktenu, który następnie można uwodornić, tworząc izooktan . Istnieją również inne zastosowania dimeryzacji. Benzyna wytwarzana przez dimeryzację jest wysoce nienasycona i bardzo reaktywna. Ma tendencję do spontanicznego tworzenia dziąseł. Z tego powodu ścieki z dimeryzacji należy natychmiast zmieszać z gotowym basenem benzyny lub uwodornić.

- Izomeryzacja przekształca cząsteczki liniowe, takie jak normalny pentan , w rozgałęzione cząsteczki o wyższej liczbie oktanowej do mieszania z benzyną lub zasilania jednostek alkilujących. Stosowany również do przekształcania liniowego normalnego butanu w izobutan do użytku w jednostce alkilowania.

- Reforming parowy przekształca gaz ziemny w wodór dla hydrorafinacji i/lub hydrokrakingu.

- Zbiorniki do przechowywania skroplonego gazu przechowują propan i podobne paliwa gazowe pod ciśnieniem wystarczającym do utrzymania ich w postaci ciekłej. Są to zwykle naczynia kuliste lub „pociski” (tj. naczynia poziome z zaokrąglonymi końcami).

- Oczyszczacz gazów aminowych , jednostka Clausa i oczyszczanie gazów resztkowych przetwarzają siarkowodór z hydroodsiarczania w siarkę elementarną. Zdecydowana większość z 64 000 000 ton metrycznych siarki wyprodukowanej na całym świecie w 2005 r. Stanowiła produkt uboczny siarki z rafinacji ropy naftowej i przetwórstwa gazu ziemnego .

- Urządzenie do usuwania kwaśnej wody wykorzystuje parę wodną do usuwania gazowego siarkowodoru z różnych strumieni ścieków w celu późniejszej konwersji na siarkę jako produkt końcowy w jednostce Clausa.

- Wieże chłodnicze cyrkulują wodę chłodzącą, kotłownie wytwarzają parę dla generatorów pary , a systemy powietrza przyrządowego obejmują sterowane pneumatycznie zawory sterujące i podstację elektryczną .

- ścieków składają się z separatorów API , jednostek flotacji z rozpuszczonym powietrzem (DAF) i dalszych jednostek oczyszczania, takich jak biooczyszczanie osadu czynnego , aby woda nadawała się do ponownego wykorzystania lub utylizacji.

- Rafinacja rozpuszczalnikowa wykorzystuje rozpuszczalnik, taki jak krezol lub furfural , do usuwania niepożądanych, głównie aromatów, z oleju smarowego lub oleju napędowego.

- Odparafinowanie rozpuszczalnikiem usuwa ciężkie woskowe składniki wazeliny z produktów destylacji próżniowej.

- Zbiorniki magazynowe do przechowywania ropy naftowej i gotowych produktów, zwykle pionowe, cylindryczne zbiorniki z pewnego rodzaju kontrolą emisji oparów i otoczone ziemnym nasypem w celu powstrzymania wycieków.

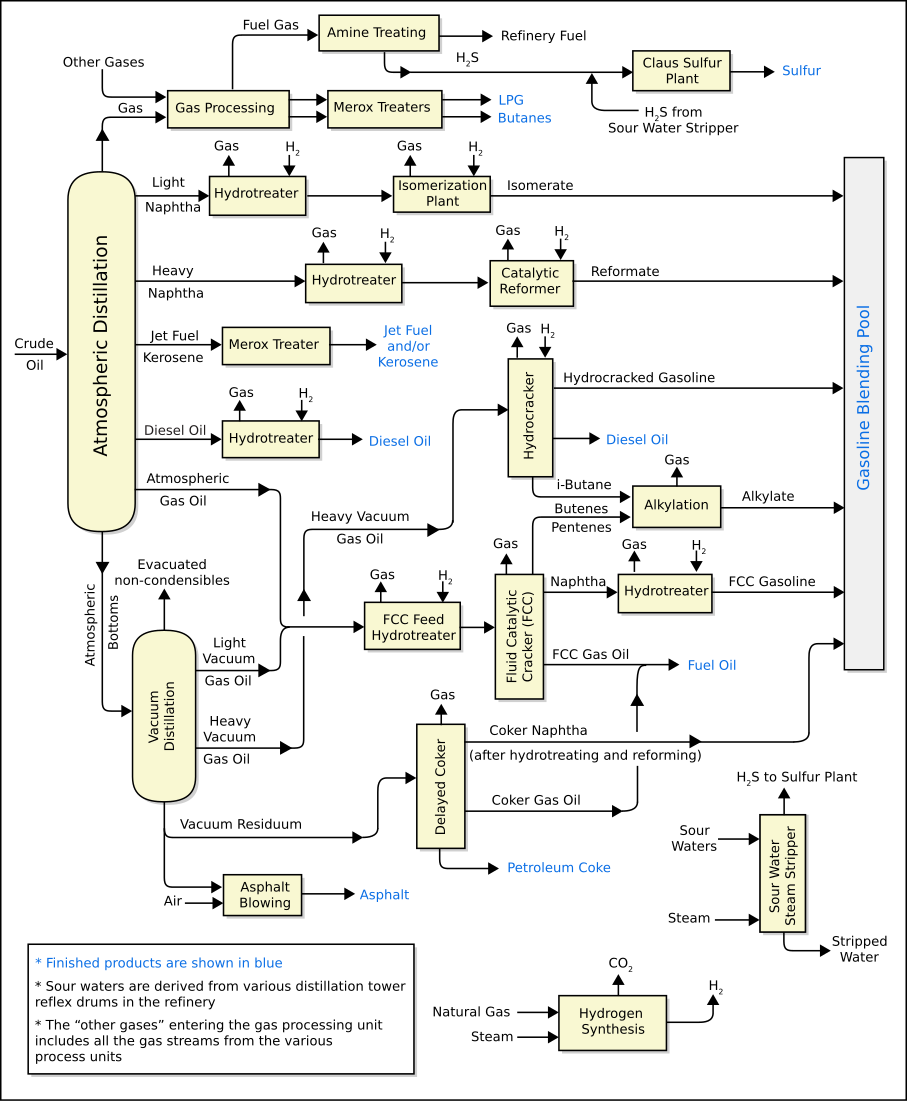

Schemat blokowy typowej rafinerii

Poniższy obraz jest schematycznym diagramem blokowym typowej rafinerii ropy naftowej, który przedstawia różne procesy jednostkowe i przepływ strumieni produktów pośrednich, który występuje między wlotowym surowcem ropy naftowej a końcowymi produktami końcowymi. Diagram przedstawia tylko jedną z dosłownie setek różnych konfiguracji rafinerii ropy naftowej. Schemat nie obejmuje również żadnych typowych obiektów rafineryjnych dostarczających media takie jak para wodna, woda chłodząca i energia elektryczna, a także zbiorników magazynowych surowca na ropę naftową oraz produktów pośrednich i produktów końcowych.

Istnieje wiele konfiguracji procesów innych niż przedstawione powyżej. Na przykład destylacji próżniowej może również wytwarzać frakcje, które można rafinować w produkty końcowe, takie jak olej wrzecionowy stosowany w przemyśle tekstylnym, lekki olej maszynowy, olej silnikowy i różne woski.

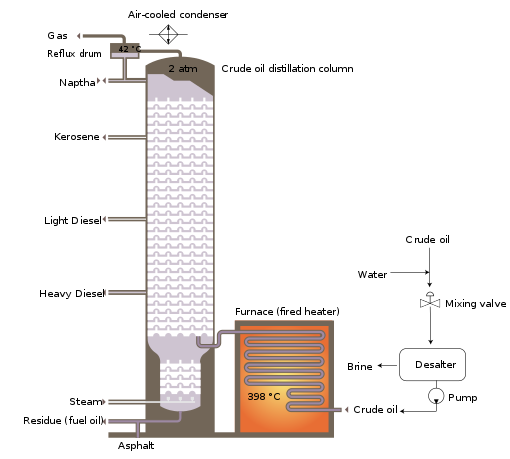

Jednostka destylacji ropy naftowej

Jednostka destylacji ropy naftowej (CDU) jest pierwszą jednostką przetwarzającą praktycznie we wszystkich rafineriach ropy naftowej. CDU destyluje dopływającą ropę naftową na różne frakcje o różnych zakresach wrzenia, z których każda jest następnie przetwarzana w innych jednostkach przetwórczych rafinerii. CDU jest często określane jako jednostka destylacji atmosferycznej, ponieważ działa przy ciśnieniu nieco wyższym od atmosferycznego. Poniżej znajduje się schemat blokowy typowej jednostki destylacji ropy naftowej. Dopływająca ropa naftowa jest podgrzewana poprzez wymianę ciepła z niektórymi gorącymi, destylowanymi frakcjami i innymi strumieniami. Następnie jest odsalany w celu usunięcia soli nieorganicznych (głównie chlorku sodu).

Po odsalaniu ropa naftowa jest dalej podgrzewana poprzez wymianę ciepła z niektórymi gorącymi, destylowanymi frakcjami i innymi strumieniami. Następnie jest podgrzewany w piecu opalanym paliwem (opalanym grzejnikiem) do temperatury około 398 °C i kierowany na dno jednostki destylacyjnej.

Chłodzenie i skraplanie górnej części wieży destylacyjnej odbywa się częściowo poprzez wymianę ciepła z dopływającą ropą naftową, a częściowo przez skraplacz chłodzony powietrzem lub wodą. Dodatkowe ciepło jest usuwane z kolumny destylacyjnej przez system pompowania, jak pokazano na poniższym schemacie.

Jak pokazano na schemacie blokowym, frakcja destylatu szczytowego z kolumny destylacyjnej to benzyna ciężka. Frakcje usuwane z boku kolumny destylacyjnej w różnych punktach między górą a dołem kolumny nazywane są taliami . Każdy z boków (tj. nafta, lekki olej napędowy i ciężki olej napędowy) jest chłodzony przez wymianę ciepła z dopływającą ropą naftową. Wszystkie frakcje (tj. górna frakcja nafty, taczki i pozostałość denna) są przesyłane do pośrednich zbiorników magazynowych przed dalszym przetwarzaniem.

Lokalizacja rafinerii

Szukający terenu pod budowę rafinerii lub zakładu chemicznego musi wziąć pod uwagę następujące kwestie:

- Miejsce to musi znajdować się w rozsądnej odległości od obszarów mieszkalnych.

- Infrastruktura powinna być dostępna dla dostaw surowców i wysyłki produktów na rynki.

- Energia potrzebna do działania elektrowni powinna być dostępna.

- Powinny być dostępne urządzenia do usuwania odpadów.

Czynniki wpływające na wybór lokalizacji dla rafinerii ropy naftowej:

- Dostępność ziemi

- Warunki ruchu i transportu

- Warunki uzbrojenia - przyłącze energii elektrycznej, wodociąg

- Dostępność siły roboczej i zasobów

Rafinerie, które wykorzystują duże ilości pary i wody chłodzącej, muszą mieć obfite źródło wody. Dlatego rafinerie ropy naftowej są często zlokalizowane w pobliżu żeglownych rzek lub na brzegu morza, w pobliżu portu. Takie położenie zapewnia również dostęp do transportu rzecznego lub morskiego. Korzyści płynące z transportu ropy naftowej rurociągami są oczywiste, a firmy naftowe często transportują rurociągami duże ilości paliwa do terminali dystrybucyjnych. Rurociąg może nie być praktyczny w przypadku produktów o małej wydajności, a używane są wagony kolejowe, cysterny samochodowe i barki.

Zakłady petrochemiczne i zakłady produkujące rozpuszczalniki (drobne frakcjonowanie) potrzebują przestrzeni do dalszego przetwarzania dużej ilości produktów rafineryjnych lub mieszania dodatków chemicznych z produktem u źródła, a nie w terminalach mieszania.

Bezpieczeństwo i środowisko

atmosfery wiele różnych chemikaliów (patrz AP 42 Zestawienie czynników emisji zanieczyszczeń powietrza ), a charakterystyczny zapach zwykle towarzyszy obecności rafinerii. Oprócz wpływu zanieczyszczenia powietrza istnieją również problemy związane ze ściekami, zagrożenia wypadkami przemysłowymi , takimi jak pożar i wybuch, oraz skutki zdrowotne związane z hałasem przemysłowym .

Wiele rządów na całym świecie wprowadziło ograniczenia dotyczące zanieczyszczeń uwalnianych przez rafinerie, a większość rafinerii zainstalowała sprzęt potrzebny do spełnienia wymagań odpowiednich agencji regulacyjnych ds. ochrony środowiska. W Stanach Zjednoczonych istnieje silna presja, aby uniemożliwić rozwój nowych rafinerii, a od czasu Marathon's Garyville w Luizjanie nie zbudowano żadnej dużej rafinerii w tym kraju w 1976 r. Jednak wiele istniejących rafinerii zostało w tym czasie rozbudowanych. Do wzrostu cen paliw w Stanach Zjednoczonych mogły też przyczynić się ograniczenia środowiskowe i presja na uniemożliwienie budowy nowych rafinerii. Ponadto wiele rafinerii (ponad 100 od lat 80.) zostało zamkniętych z powodu starzenia się i / lub fuzji w samej branży.

Względy środowiskowe i bezpieczeństwa oznaczają, że rafinerie ropy naftowej są czasami zlokalizowane w pewnej odległości od głównych obszarów miejskich. Niemniej jednak istnieje wiele przypadków, w których działalność rafinerii odbywa się w pobliżu obszarów zaludnionych i stwarza zagrożenie dla zdrowia. W kalifornijskich hrabstwach Contra Costa i Solano , nadbrzeżny naszyjnik rafinerii, zbudowany na początku XX wieku, zanim ten obszar został zaludniony, a powiązane zakłady chemiczne sąsiadują z obszarami miejskimi w Richmond , Martinez , Pacheco , Concord , Pittsburg , Vallejo i Benicia , z okazjonalnymi przypadkowymi wydarzeniami, które wymagają nakazów „ schronienia na miejscu ” dla sąsiednich populacji. Szereg rafinerii znajduje się w Sherwood Park w Albercie , bezpośrednio przylegającym do miasta Edmonton , które liczy ponad 1 000 000 mieszkańców.

Kryteria NIOSH dotyczące narażenia zawodowego na rafinowane rozpuszczalniki naftowe są dostępne od 1977 roku.

Zdrowie pracownika

Tło

Nowoczesna rafinacja ropy naftowej obejmuje skomplikowany system powiązanych ze sobą reakcji chemicznych, w wyniku których powstają różnorodne produkty ropopochodne. Wiele z tych reakcji wymaga precyzyjnych parametrów temperatury i ciśnienia. Sprzęt i monitorowanie wymagane do zapewnienia prawidłowego przebiegu tych procesów są złożone i ewoluowały wraz z rozwojem dziedziny naukowej inżynierii naftowej .

Szeroka gama reakcji pod wysokim ciśnieniem i/lub w wysokiej temperaturze, wraz z niezbędnymi dodatkami chemicznymi lub wyekstrahowanymi zanieczyszczeniami, stwarza zadziwiającą liczbę potencjalnych zagrożeń dla zdrowia pracownika rafinerii. Dzięki postępowi technicznej inżynierii chemicznej i petrochemicznej zdecydowana większość tych procesów jest zautomatyzowana i zamknięta, co znacznie zmniejsza potencjalny wpływ na zdrowie pracowników. Jednakże, w zależności od konkretnego procesu, w który zaangażowany jest pracownik, jak również konkretnej metody stosowanej przez rafinerię, w której on/ona pracuje, pozostają poważne zagrożenia dla zdrowia.

Chociaż urazy zawodowe w Stanach Zjednoczonych nie były wówczas rutynowo śledzone i zgłaszane, doniesienia o wpływie pracy w rafinerii na zdrowie można znaleźć już w XIX wieku. Na przykład wybuch w rafinerii w Chicago zabił 20 pracowników w 1890 roku. Od tego czasu liczne pożary, eksplozje i inne znaczące wydarzenia od czasu do czasu zwracają uwagę opinii publicznej na zdrowie pracowników rafinerii ropy naftowej. Takie wydarzenia mają miejsce w XXI wieku, a eksplozje odnotowano w rafineriach w Wisconsin i Niemczech w 2018 roku.

Istnieje jednak wiele mniej widocznych zagrożeń, które zagrażają pracownikom rafinerii ropy naftowej.

Ekspozycje chemiczne

Biorąc pod uwagę wysoce zautomatyzowany i zaawansowany technicznie charakter nowoczesnych rafinerii ropy naftowej, prawie wszystkie procesy są objęte kontrolami inżynieryjnymi i stanowią znacznie mniejsze ryzyko narażenia pracowników w porównaniu z wcześniejszymi czasami. Jednak niektóre sytuacje lub zadania w pracy mogą osłabić te mechanizmy bezpieczeństwa i narazić pracowników na szereg zagrożeń chemicznych (patrz tabela powyżej) lub fizycznych (opisanych poniżej). Przykłady takich scenariuszy obejmują:

- Awarie systemu (wycieki, wybuchy itp.).

- Standardowa inspekcja, pobieranie próbek produktów, odwrócenie procesu lub konserwacja/czyszczenie sprzętu.

Co ciekawe, chociaż rafinerie ropy naftowej wykorzystują i produkują chemikalia, które są znanymi czynnikami rakotwórczymi , literatura dotycząca zachorowalności na raka wśród pracowników rafinerii jest mieszana. Na przykład wykazano, benzen ma związek z białaczką , jednak badania oceniające narażenie na benzen i wynikającą z niego białaczkę, szczególnie w kontekście pracowników rafinerii ropy naftowej, przyniosły przeciwne wnioski. Międzybłoniak związany z azbestem to kolejny szczególny związek rakotwórczy, który został zbadany w kontekście pracowników rafinerii ropy naftowej. Spotykać się z kimś, [ potrzebny rok ] ta praca wykazała marginalnie istotny związek z zatrudnieniem w rafinerii i międzybłoniakiem. Warto zauważyć, że metaanaliza, która obejmowała dane dotyczące ponad 350 000 pracowników rafinerii, nie znalazła żadnego statystycznie istotnego nadmiaru śmiertelności z powodu raka, z wyjątkiem marginalnie znaczącego wzrostu zgonów z powodu czerniaka. Dodatkowe badanie przeprowadzone w USA obejmowało okres obserwacji wynoszący 50 lat wśród ponad 17 000 pracowników. W badaniu tym stwierdzono, że w tej kohorcie nie było nadmiernej śmiertelności w wyniku zatrudnienia.

BTX oznacza benzen, toluen , ksylen . Jest to grupa powszechnych lotnych związków organicznych (VOC), które znajdują się w środowisku rafinerii ropy naftowej i służą jako paradygmat do bardziej dogłębnej dyskusji na temat limitów narażenia zawodowego, narażenia chemicznego i nadzoru wśród pracowników rafinerii.

Najważniejszą drogą narażenia na chemikalia BTX jest wdychanie ze względu na niską temperaturę wrzenia tych chemikaliów. Większość gazowej produkcji BTX ma miejsce podczas czyszczenia zbiorników i transferu paliwa, co powoduje odgazowywanie tych chemikaliów do powietrza. Narażenie może również nastąpić poprzez połknięcie z zanieczyszczoną wodą, ale jest to mało prawdopodobne w środowisku zawodowym. Narażenie przez skórę i absorpcja są również możliwe, ale jest to również mniej prawdopodobne w miejscu pracy, w którym stosowane są odpowiednie środki ochrony indywidualnej.

W Stanach Zjednoczonych Administracja ds. Bezpieczeństwa i Higieny Pracy (OSHA), Narodowy Instytut Bezpieczeństwa i Higieny Pracy (NIOSH) oraz Amerykańska Konferencja Rządowych Higienistów Przemysłowych (ACGIH) ustaliły dopuszczalne wartości narażenia zawodowego (OEL) dla wielu chemikaliów powyżej, na które mogą być narażeni pracownicy rafinerii ropy naftowej.

| OSHA PEL (8-godzinny TWA) | CalOSHA PEL (8-godzinny TWA) | NIOSH REL (10-godzinny TWA) | ACGIH TLV (8-godzinny TWA) | |

|---|---|---|---|---|

| Benzen | 10 str./min | 1 ppm | 0,1 ppm | 0,5 ppm |

| Toluen | 200 str./min | 10 str./min | 100 str./min | 20 str./min |

| Ksylen | 100 ppmx | 100 str./min | 100 str./min | 100 str./min |

| Źródła: | ||||

W szczególności benzen ma wiele biomarkerów , które można zmierzyć w celu określenia narażenia. Sam benzen można mierzyć w wydychanym powietrzu, krwi i moczu, a metabolity , takie jak fenol , t kwas kwas t -mukonowy ( , tMA ) i S-fenylomerkaptonowy ( s PMA) można mierzyć w moczu. Oprócz monitorowania poziomów narażenia za pomocą tych biomarkerów, OSHA wymaga od pracodawców przeprowadzania regularnych badań krwi pracowników w celu wykrycia wczesnych objawów niektórych z tych niepożądanych skutków hematologicznych, z których najbardziej znanym jest białaczka. Wymagane testy obejmują pełną morfologię krwi z różnicowaniem komórek i rozmazem krwi obwodowej „regularnie”. Użyteczność tych testów jest poparta formalnymi badaniami naukowymi.

Potencjalne narażenie chemiczne w zależności od procesu

| Proces | Potencjalne narażenie chemiczne | Częste problemy zdrowotne |

| Ekstrakcja rozpuszczalnikowa i odparafinowanie | Fenol | Objawy neurologiczne, osłabienie mięśni, podrażnienie skóry. |

| Furfural | Podrażnienie skóry | |

| glikole | Depresja ośrodkowego układu nerwowego, osłabienie, podrażnienie oczu, skóry, nosa, gardła. | |

| Keton metylowo-etylowy | Podrażnienie dróg oddechowych, kaszel, duszność, obrzęk płuc. | |

| Pękanie termiczne | Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. |

| Tlenek węgla | Zmiany w elektrokardiogramie, sinica, ból głowy, osłabienie. | |

| Amoniak | Podrażnienie dróg oddechowych, duszność, obrzęk płuc, oparzenia skóry. | |

| Kraking katalityczny | Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. |

| Tlenek węgla | Zmiany w elektrokardiogramie, sinica, ból głowy, osłabienie. | |

| Fenol | Objawy neurologiczne, osłabienie mięśni, podrażnienie skóry. | |

| Amoniak | Podrażnienie dróg oddechowych, duszność, obrzęk płuc, oparzenia skóry. | |

| Merkaptan | Sinica i narkoza, podrażnienie dróg oddechowych, skóry i oczu. | |

| Karbonyl niklu | Ból głowy, działanie teratogenne, osłabienie, ból w klatce piersiowej/brzuchu, rak płuc i nosa. | |

| Reforming katalityczny | Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. |

| Benzen | Białaczka, wpływ na układ nerwowy, objawy ze strony układu oddechowego. | |

| izomeryzacja | Kwas chlorowodorowy | Uszkodzenie skóry, podrażnienie dróg oddechowych, oparzenia oczu. |

| Chlorek wodoru | Podrażnienie dróg oddechowych, podrażnienie skóry, oparzenia oczu. | |

| Polimeryzacja | Wodorotlenek sodu | Podrażnienie błon śluzowych, skóry, zapalenie płuc. |

| Kwas fosforowy | Skóra, oczy, podrażnienie dróg oddechowych. | |

| alkilowanie | Kwas Siarkowy | Oparzenia oczu i skóry, obrzęk płuc. |

| Kwas fluorowodorowy | Zmiany kostne, oparzenia skóry, uszkodzenia dróg oddechowych. | |

| Słodzenie i leczenie | Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. |

| Wodorotlenek sodu | Podrażnienie błon śluzowych, skóry, zapalenie płuc. | |

| Odzyskiwanie gazu nienasyconego | Monoetanoloamina (MEA) | Senność, podrażnienie oczu, skóry i dróg oddechowych. |

| dietanoloamina (DEA) | Martwica rogówki, oparzenia skóry, podrażnienie oczu, nosa, gardła. | |

| Leczenie aminą | Monoetanoloamina (MEA) | Senność, podrażnienie oczu, skóry i dróg oddechowych. |

| dietanoloamina (DEA) | Martwica rogówki, oparzenia skóry, podrażnienie oczu, nosa, gardła. | |

| Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. | |

| Dwutlenek węgla | Ból głowy, zawroty głowy, parestezje, złe samopoczucie, tachykardia . | |

| Ekstrakcja gazów nasyconych | Siarkowodór | Podrażnienie dróg oddechowych, ból głowy, zaburzenia widzenia, ból oka. |

| Dwutlenek węgla | Ból głowy, zawroty głowy, parestezje, złe samopoczucie, tachykardia. | |

| dietanoloamina | Martwica rogówki, oparzenia skóry, podrażnienie oczu, nosa, gardła. | |

| Wodorotlenek sodu | Podrażnienie błon śluzowych, skóry, zapalenie płuc. | |

| Produkcja wodoru | Tlenek węgla | Zmiany w elektrokardiogramie, sinica, ból głowy, osłabienie. |

| Dwutlenek węgla | Ból głowy, zawroty głowy, parestezje, złe samopoczucie, tachykardia. |

Zagrożenia fizyczne

Pracownicy są narażeni na urazy fizyczne ze względu na dużą liczbę maszyn o dużej mocy w stosunkowo bliskiej odległości od rafinerii ropy naftowej. Wysokie ciśnienie wymagane w przypadku wielu reakcji chemicznych stwarza również możliwość miejscowych awarii systemu, skutkujących tępym lub penetrującym urazem spowodowanym eksplodującymi elementami systemu.

Ciepło jest również zagrożeniem. Temperatura wymagana do prawidłowego przebiegu niektórych reakcji w procesie rafinacji może osiągnąć 1600 ° F (870 ° C). Podobnie jak w przypadku chemikaliów, system operacyjny jest zaprojektowany tak, aby bezpiecznie ograniczać to zagrożenie bez obrażeń pracownika. Jednak w przypadku awarii systemu stanowi to poważne zagrożenie dla zdrowia pracowników. Obawy dotyczą zarówno bezpośredniego urazu spowodowanego chorobą lub urazem cieplnym , jak i możliwości poważnych oparzeń w przypadku kontaktu pracownika z przegrzanymi odczynnikami/sprzętem.

Hałas to kolejne zagrożenie. Rafinerie mogą być bardzo głośnymi środowiskami i wcześniej wykazano, że są one związane z utratą słuchu wśród pracowników. Środowisko wewnętrzne rafinerii ropy naftowej może osiągnąć poziom przekraczający 90 dB . W Stanach Zjednoczonych średni dopuszczalny poziom narażenia (PEL) dla 8-godzinnego dnia pracy wynosi średnio 90 dB. Narażenie na hałas, które średnio przekracza 85 dB w ciągu 8 godzin, wymaga programu ochrony słuchu w celu regularnej oceny słuchu pracowników i promowania jego ochrony. Regularna ocena zdolności słuchowych pracowników i wiernego korzystania z nich odpowiednio sprawdzone ochronniki słuchu są istotną częścią takich programów.

Chociaż nie jest to specyficzne dla branży, pracownicy rafinerii ropy naftowej mogą być również narażeni na zagrożenia, takie jak wypadki związane z pojazdami , urazy związane z maszynami, praca w ograniczonej przestrzeni, wybuchy/pożary, zagrożenia ergonomiczne , zaburzenia snu związane z pracą zmianową oraz spada.

Kontrola zagrożeń

Teorię hierarchii kontroli można odnieść do rafinerii ropy naftowej i ich wysiłków na rzecz zapewnienia bezpieczeństwa pracowników.

Eliminacja i zastąpienie jest mało prawdopodobne w rafineriach ropy naftowej, ponieważ wiele surowców, produktów odpadowych i gotowych produktów jest niebezpiecznych w takiej czy innej formie (np. łatwopalnych, rakotwórczych).

Przykłady technicznych środków kontroli obejmują system wykrywania/gaszenia ognia , czujniki ciśnienia/chemiczne do wykrywania/przewidywania utraty integralności strukturalnej oraz odpowiednią konserwację rurociągów w celu zapobiegania korozji wywołanej przez węglowodory (prowadzącej do uszkodzenia konstrukcji). Inne przykłady stosowane w rafineriach ropy naftowej obejmują ochronę elementów stalowych po zakończeniu budowy za pomocą wermikulitu w celu poprawy odporności na ciepło/ogień. Podział na przedziały może pomóc w zapobieganiu rozprzestrzenianiu się pożaru lub awarii innych systemów na inne obszary konstrukcji i może pomóc w zapobieganiu niebezpiecznym reakcjom poprzez trzymanie różnych chemikaliów oddzielnie od siebie, dopóki nie będą mogły być bezpiecznie połączone w odpowiednim środowisku.

Kontrole administracyjne obejmują staranne planowanie i nadzór nad procesami czyszczenia, konserwacji i remontów rafinerii. Występują one, gdy wiele technicznych środków kontroli jest wyłączonych lub stłumionych i mogą być szczególnie niebezpieczne dla pracowników. Konieczna jest szczegółowa koordynacja, aby zapewnić, że konserwacja jednej części obiektu nie spowoduje niebezpiecznych narażeń osób wykonujących konserwację lub pracowników w innych obszarach zakładu. Ze względu na wysoce łatwopalny charakter wielu chemikaliów, strefy dla palących są ściśle kontrolowane i starannie rozmieszczone.

W zależności od przetwarzanej lub produkowanej konkretnej substancji chemicznej może być konieczne wyposażenie ochrony osobistej (PPE). Należy zachować szczególną ostrożność podczas pobierania próbek częściowo gotowego produktu, czyszczenia zbiorników i innych czynności wysokiego ryzyka, o których mowa powyżej. Takie czynności mogą wymagać użycia nieprzepuszczalnej odzieży wierzchniej, kaptura kwasowego, kombinezonów jednorazowego użytku itp. Mówiąc bardziej ogólnie, cały personel w obszarach operacyjnych powinien stosować odpowiednie środki słuchu i wzroku , unikać ubrań wykonanych z materiałów łatwopalnych ( nylon , dacron , akryl) lub mieszanki) oraz spodnie i rękawy o pełnej długości.

Przepisy prawne

Stany Zjednoczone

Zdrowie i bezpieczeństwo pracowników w rafineriach ropy naftowej jest ściśle monitorowane na poziomie krajowym zarówno przez Administrację ds. Bezpieczeństwa i Higieny Pracy (OSHA), jak i Narodowy Instytut Bezpieczeństwa i Higieny Pracy (NIOSH). Oprócz monitorowania federalnego , kalifornijska CalOSHA była szczególnie aktywna w ochronie zdrowia pracowników w branży i przyjęła w 2017 r. Politykę, która wymaga od rafinerii ropy naftowej przeprowadzenia „Hierarchii analizy kontroli zagrożeń” (patrz wyżej sekcja „Kontrola zagrożeń ” ) dla każdego zagrożenia bezpieczeństwa procesowego. Przepisy bezpieczeństwa spowodowały, że wskaźnik wypadków wśród pracowników przemysłu rafineryjnego jest poniżej średniej. W raporcie z 2018 r US Bureau of Labor Statistics wskazują, że pracownicy rafinerii ropy naftowej mają znacznie niższy wskaźnik wypadków przy pracy (0,4 przypadków podlegających rejestracji przez OSHA na 100 pracowników pełnoetatowych) niż wszystkie branże (3,1 przypadków), wydobycie ropy i gazu (0,8 przypadków), i ogólnie produkcja ropy naftowej (1,3 przypadków).

Poniżej znajduje się lista najczęstszych przepisów, do których odnoszą się cytaty dotyczące bezpieczeństwa rafinerii ropy naftowej wydane przez OSHA:

- Płyny łatwopalne i łatwopalne ( 29 CFR 1910.106 )

- Standard komunikacji o zagrożeniach (HazCom) ( 29 CFR 1910.1200 )

- Przestrzenie zamknięte wymagające pozwolenia ( 29 CFR 1910.146 )

- Niebezpieczne (sklasyfikowane) lokalizacje ( 29 CFR 1910.307 )

- Norma dotycząca środków ochrony osobistej (PPE) ( 29 CFR 1910.132 )

- Standard kontroli niebezpiecznej energii (Lockout/Tagout) ( 29 CFR 1910.147 )

Korozja

Korozja elementów metalowych jest głównym czynnikiem nieefektywności procesu rafinacji. Ponieważ prowadzi to do awarii sprzętu, jest głównym czynnikiem wpływającym na harmonogram konserwacji rafinerii. Bezpośrednie koszty związane z korozją w amerykańskim przemyśle naftowym oszacowano w 1996 roku na 3,7 miliarda USD.

Korozja występuje w różnych formach w procesie rafinacji, takich jak korozja wżerowa spowodowana kropelkami wody, kruchość spowodowana przez wodór i pękanie korozyjne naprężeniowe spowodowane atakiem siarczków.</ref> Z punktu widzenia materiałów, stal węglowa jest wykorzystywana w ponad 80 procentach rafinerii komponentów, co jest korzystne ze względu na niski koszt. Stal węglowa jest odporna na najpowszechniejsze formy korozji, szczególnie na zanieczyszczenia węglowodorowe w temperaturach poniżej 205°C, ale inne korozyjne chemikalia i środowiska uniemożliwiają jej użycie wszędzie. Powszechnymi materiałami zastępczymi są stale niskostopowe zawierające chrom i molibdenu , przy czym stale nierdzewne zawierające więcej chromu radzą sobie w bardziej korozyjnych środowiskach. Droższymi powszechnie stosowanymi materiałami są niklu , tytanu i miedzi . Są one przeznaczone przede wszystkim do najbardziej problematycznych obszarów, w których występują ekstremalnie wysokie temperatury i/lub bardzo żrące chemikalia.

Korozja jest zwalczana przez kompleksowy system monitoringu, naprawy zapobiegawcze i staranne wykorzystanie materiałów. Metody monitorowania obejmują zarówno kontrole offline przeprowadzane podczas konserwacji, jak i monitorowanie online. Kontrole offline mierzą korozję po jej wystąpieniu, informując inżyniera, kiedy sprzęt musi zostać wymieniony na podstawie zebranych informacji historycznych. Nazywa się to zarządzaniem zapobiegawczym.

Systemy online są bardziej nowoczesnym rozwiązaniem i rewolucjonizują sposób podejścia do korozji. Istnieje kilka rodzajów technologii monitorowania korozji online, takich jak odporność na polaryzację liniową, szum elektrochemiczny i opór elektryczny. W przeszłości monitorowanie online generalnie charakteryzowało się niską częstotliwością raportowania (w minutach lub godzinach) i było ograniczone przez warunki procesowe i źródła błędów, ale nowsze technologie mogą raportować nawet dwa razy na minutę ze znacznie większą dokładnością (nazywane monitorowaniem w czasie rzeczywistym). . Dzięki temu inżynierowie procesowi mogą traktować korozję jako kolejną zmienną procesową, którą można zoptymalizować w systemie. Natychmiastowe reakcje na zmiany procesu pozwalają kontrolować mechanizmy korozji, dzięki czemu można je zminimalizować, jednocześnie maksymalizując wydajność produkcji. W idealnej sytuacji posiadanie dokładnych informacji o korozji on-line w czasie rzeczywistym umożliwi identyfikację i ograniczenie warunków powodujących wysokie tempo korozji. Jest to znane jako zarządzanie predykcyjne.

Metody materiałowe obejmują wybór odpowiedniego materiału do zastosowania. W obszarach o minimalnej korozji preferowane są tanie materiały, ale gdy może wystąpić silna korozja, należy zastosować droższe, ale trwalsze materiały. Inne metody materiałowe mają postać barier ochronnych między substancjami korozyjnymi a metalami urządzeń. Może to być wykładzina z materiału ogniotrwałego, takiego jak standardowy cement portlandzki lub inny specjalny kwasoodporny cement, który jest wystrzeliwany na wewnętrzną powierzchnię naczynia. Dostępne są również cienkie nakładki z droższych metali, które chronią tańszy metal przed korozją bez użycia dużej ilości materiału.

Zobacz też

- Kwaśny gaz

- H-Bio

- AP 42 Zestawienie współczynników emisji zanieczyszczeń powietrza

- Separator oleju i wody API

- Biorafineria

- Paliwo etanolowe

- Paliwo butanolowe

- Pochodnia gazowa

- Oczyszczanie ścieków przemysłowych

- Rafinacja ropy naftowej współczynnikiem K

- Lista rafinerii ropy naftowej

- Przetwarzanie gazu ziemnego

- National Occupational Research Agenda Rada ds. Wydobycia ropy i gazu

- Indeks złożoności Nelsona

- Kwaśny gaz

- Atmosferyczna destylacja ropy naftowej

- Lista krajów według produkcji ropy

Bibliografia

- Deng, Yinke; Wang, Pinxing (2011). Starożytne chińskie wynalazki . Wydawnictwo Uniwersytetu Cambridge . ISBN 978-0521186926 . OCLC 671710733 .

Linki zewnętrzne

- Interaktywna mapa rafinerii w Wielkiej Brytanii

- Przeszukiwalna mapa rafinerii Stanów Zjednoczonych

- Kompletny, szczegółowy opis rafinerii

- Ekomuzeum Bergslagen - historia Oljeön, Szwecja

- Napędzanie zysków: Raport o konsolidacji przemysłu (publikacja Amerykańskiej Federacji Konsumentów)

- Skoki cenowe, nadmierne zyski i wymówki (publikacja Amerykańskiej Federacji Konsumentów)