Spawalniczy

Spawanie to proces produkcyjny , który łączy materiały, zwykle metale lub tworzywa termoplastyczne , przy użyciu wysokiej temperatury do stopienia części i pozostawienia ich do ostygnięcia, co powoduje stopienie . Spawanie różni się od technik niskotemperaturowych, takich jak lutowanie twarde i lutowanie , które nie topią metalu nieszlachetnego (metalu macierzystego).

Oprócz stopienia metalu nieszlachetnego, do złącza zwykle dodaje się materiał wypełniający, aby utworzyć jeziorko stopionego materiału (jezisko spawalnicze ) , które ochładza się, tworząc złącze, które w zależności od konfiguracji spoiny (doczołowe, pełne przetopienie, pachwinowe itp.) .), może być mocniejszy niż materiał bazowy. Ciśnienie może być również stosowane w połączeniu z ciepłem lub samo w sobie w celu wytworzenia spoiny. Spawanie wymaga również osłony chroniącej spoiwa lub stopione metale przed zanieczyszczeniem lub utlenieniem .

Do spawania można wykorzystać wiele różnych źródeł energii, w tym płomień gazowy (chemiczny), łuk elektryczny (elektryczny), laser , wiązkę elektronów , tarcie i ultradźwięki . Chociaż często jest to proces przemysłowy, spawanie może być wykonywane w wielu różnych środowiskach, w tym na wolnym powietrzu, pod wodą iw przestrzeni kosmicznej . Spawanie jest przedsięwzięciem niebezpiecznym i należy zachować środki ostrożności, aby uniknąć oparzeń , porażenia prądem , uszkodzenie wzroku, wdychanie trujących gazów i oparów oraz narażenie na intensywne promieniowanie ultrafioletowe .

Do końca XIX wieku jedynym procesem spawalniczym było spawanie kuźnicze , którego kowale używali od tysiącleci do łączenia żelaza i stali poprzez nagrzewanie i kucie. Spawanie łukowe i spawanie tlenowo-paliwowe były jednymi z pierwszych procesów, które rozwinęły się pod koniec wieku, a wkrótce potem nastąpiło elektryczne zgrzewanie oporowe . Na początku XX wieku technologia spawania rozwijała się szybko, ponieważ wojny światowe zwiększyły zapotrzebowanie na niezawodne i niedrogie metody łączenia. Po wojnach opracowano kilka nowoczesnych technik spawania, w tym metody ręczne, m.in spawanie łukiem metalowym w osłonie , obecnie jedna z najpopularniejszych metod spawania, a także procesy półautomatyczne i automatyczne, takie jak spawanie łukiem metalowym w osłonie gazów , spawanie łukiem krytym , spawanie łukiem proszkowym oraz spawanie elektrożużlowe . Rozwój był kontynuowany wraz z wynalezieniem spawania wiązką laserową , spawania wiązką elektronów , spawania impulsem magnetycznym i zgrzewania tarciowego z mieszaniem w drugiej połowie wieku. Dzisiaj, w miarę postępu nauki, spawanie robotem jest powszechne w środowisku przemysłowym, a naukowcy wciąż opracowują nowe metody spawania i lepiej rozumieją jakość spoiny.

Etymologia

Termin spoina jest pochodzenia angielskiego, wywodzącego się ze Skandynawii . Często mylone jest ze staroangielskim słowem weald , oznaczającym „obszar zalesiony”, ale ostatecznie słowo to przekształciło się we współczesną wersję, dziką . Staroangielskie słowo oznaczające spawanie żelaza brzmiało samod („zebrać razem”) lub samodwellung („zebrać razem gorące”, przy czym „ gorące” bardziej odnosiło się do rozpalenia do czerwoności lub nabrzmiałej wściekłości; w przeciwieństwie do samodfæst , „wiązać razem liną lub łącznikami”). Termin spoina pochodzi od średnioangielskiego czasownika well ( wæll ; liczba mnoga/czas teraźniejszy: wælle ) lub welling ( wællen ), oznaczającego „ogrzewać” (do maksymalnej możliwej temperatury); „doprowadzić do wrzenia”. Współczesne słowo pochodzi prawdopodobnie od imiesłowu czasu przeszłego welled ( wællende ), z dodatkiem d w tym celu, co jest powszechne w językach germańskich Anglowie i Sasi . Po raz pierwszy została spisana w języku angielskim w 1590 roku, z wersji chrześcijańskiej Biblii , która została pierwotnie przetłumaczona na język angielski przez Jana Wycliffe'a w XIV wieku. Oryginalna wersja, z Księgi Izajasza 2:4, brzmi: „ …thei shul bete togidere ich swerdes na lemiesze… ” (będą przekuwać swoje miecze na lemiesze), podczas gdy wersja z 1590 roku została zmieniona na „ .. .thei shullen welle togidere jej swerdes in-to schharris... " (zespają swoje miecze w lemiesze), co sugeruje, że to szczególne użycie tego słowa prawdopodobnie stało się popularne w języku angielskim gdzieś pomiędzy tymi okresami.

Słowo pochodzi od staroszwedzkiego słowa valla , oznaczającego „gotować”. Szwecja była dużym eksporterem żelaza w średniowieczu , a wiele innych języków europejskich używało różnych słów, ale mających to samo znaczenie w odniesieniu do spawania żelaza, takich jak iliryjskie (greckie) variti („gotować”), tureckie kaynamak („ gotować”), Grison (szwajcarski) bulgir („gotować”) lub łotewski (łotewski) sawdrit („spawać lub lutować”, wywodzący się z wdrit , 'zagotować'). Jednak w języku szwedzkim słowo to odnosiło się do łączenia metali tylko w połączeniu ze słowem oznaczającym żelazo ( järn ), jak w valla järn (dosłownie: „gotować żelazo”). Słowo to prawdopodobnie weszło do języka angielskiego ze szwedzkiego handlu żelazem lub prawdopodobnie zostało zaimportowane wraz z tysiącami Wikingów , które przybyły do Anglii przed i podczas epoki Wikingów , ponieważ ponad połowa najczęściej używanych angielskich słów w codziennym użyciu ma pochodzenie skandynawskie.

Historia

Historia łączenia metali sięga kilku tysiącleci. Najwcześniejsze tego przykłady pochodzą z brązu i żelaza w Europie i na Bliskim Wschodzie . Starożytny grecki historyk Herodot stwierdza w Historii z V wieku pne, że Glaukus z Chios „był człowiekiem, który samodzielnie wynalazł spawanie żelaza”. Spawanie zostało użyte do budowy żelaznego filaru w Delhi , wzniesionego w Delhi w Indiach około 310 rne i ważącego 5,4 tony .

Średniowiecze przyniosło postęp w spawaniu kuźniczym , w którym kowale wielokrotnie uderzali w rozgrzany metal , aż do związania. W 1540 roku Vannoccio Biringuccio opublikował De la pirotechnia , który zawiera opisy operacji kucia. Renesansowi rzemieślnicy byli wykwalifikowani w tym procesie, a przemysł nadal się rozwijał w następnych stuleciach.

W 1800 roku Sir Humphry Davy odkrył łuk elektryczny o krótkim impulsie i przedstawił swoje wyniki w 1801 roku. W 1802 roku rosyjski naukowiec Wasilij Pietrow stworzył ciągły łuk elektryczny, a następnie opublikował w 1803 roku „News of Galvanic-Voltaic Experiments”, w którym opisał eksperymenty przeprowadzone w 1802 r. Duże znaczenie w tej pracy miał opis stabilnego wyładowania łukowego i wskazanie możliwości jego zastosowania do wielu zastosowań, m.in. do topienia metali. W 1808 roku Davy, który nie był świadomy pracy Pietrowa, ponownie odkrył ciągły łuk elektryczny. W latach 1881–82 wynalazcy Nikolai Benardos (Rosjanin) i Stanisław Olszewski (Polak) stworzyli pierwszą metodę spawania łukiem elektrycznym, znaną jako spawanie łukiem węglowym przy użyciu elektrod węglowych. Postęp w spawaniu łukowym był kontynuowany wraz z wynalezieniem metalowych elektrod pod koniec XIX wieku przez Rosjanina Nikołaja Sławjanowa (1888) i Amerykanina CL Coffina (1890). Około 1900 roku AP Strohmenger wypuścił w Wielkiej Brytanii powlekaną metalową elektrodę , która dawała bardziej stabilny łuk. W 1905 roku rosyjski naukowiec Władimir Mitkiewicz zaproponował zastosowanie trójfazowego łuku elektrycznego do spawania. Prąd przemienny spawanie zostało wynalezione przez CJ Holslaga w 1919 roku, ale nie stało się popularne przez kolejną dekadę.

Zgrzewanie oporowe rozwinęło się również w ostatnich dziesięcioleciach XIX wieku, a pierwsze patenty trafiły do Elihu Thomsona w 1885 r., Który dokonał dalszych postępów w ciągu następnych 15 lat. Spawanie termitowe zostało wynalezione w 1893 roku i mniej więcej w tym czasie inny proces, spawanie tlenowo-paliwowe , zyskał ugruntowaną pozycję. Acetylen został odkryty w 1836 roku przez Edmunda Davy'ego , ale jego zastosowanie w spawaniu nie było praktyczne aż do około 1900 roku, kiedy opracowano odpowiedni palnik . Początkowo spawanie tlenowo-paliwowe było jedną z bardziej popularnych metod spawania ze względu na jego mobilność i stosunkowo niski koszt. Jednak wraz z rozwojem XX wieku wypadł z łask w zastosowaniach przemysłowych. Zostało ono w dużej mierze zastąpione spawaniem łukowym, w miarę postępu w pokrywaniu metali (tzw strumień ) zostały wykonane. Topnik pokrywający elektrodę przede wszystkim chroni materiał podstawowy przed zanieczyszczeniami, ale także stabilizuje łuk i może dodawać składniki stopowe do metalu spoiny.

I wojna światowa spowodowała znaczny wzrost wykorzystania spawania, a różne potęgi wojskowe próbowały określić, który z kilku nowych procesów spawania byłby najlepszy. Brytyjczycy stosowali przede wszystkim spawanie łukowe, budując nawet statek „Fullagar” z całkowicie spawanym kadłubem. Spawanie łukowe zostało po raz pierwszy zastosowane w samolotach również podczas wojny, ponieważ niektóre kadłuby niemieckich samolotów zostały zbudowane przy użyciu tego procesu. Na uwagę zasługuje również pierwszy spawany most drogowy na świecie, Most Maurzyce w Polsce (1928).

W latach dwudziestych XX wieku nastąpił znaczny postęp w technologii spawania, w tym wprowadzenie w 1920 roku spawania automatycznego, w którym drut elektrodowy był podawany w sposób ciągły. Gaz osłonowy stał się tematem, któremu poświęcono wiele uwagi, ponieważ naukowcy próbowali chronić spoiny przed działaniem tlenu i azotu w atmosferze. Głównymi problemami były porowatość i kruchość, a opracowane rozwiązania obejmowały wykorzystanie wodoru , argonu i helu jako atmosfer spawalniczych. W ciągu następnej dekady dalsze postępy umożliwiły spawanie metali reaktywnych, takich jak aluminium i magnez . To, w połączeniu z rozwojem spawania automatycznego, prądu przemiennego i topników, przyczyniło się do znacznej ekspansji spawania łukowego w latach trzydziestych XX wieku, a następnie podczas II wojny światowej. zwodowano pierwszy całkowicie spawany statek handlowy M/S Carolinian .

W połowie wieku wynaleziono wiele nowych metod spawania. W 1930 roku Kyle Taylor był odpowiedzialny za wypuszczenie zgrzewania kołków , które wkrótce stało się popularne w przemyśle stoczniowym i budownictwie. Spawanie łukiem krytym zostało wynalezione w tym samym roku i nadal jest popularne. W 1932 roku Rosjanin Konstantin Khrenov ostatecznie zastosował pierwsze podwodne spawanie łukiem elektrycznym. Spawanie łukiem wolframowym w gazie , po dziesięcioleciach rozwoju, zostało ostatecznie udoskonalone w 1941 r., a spawanie łukiem metalowo-gazowym nastąpiło w 1948 r., umożliwiając szybkie spawanie metali nieżelaznych . materiałów, ale wymagają drogich gazów osłonowych. Spawanie łukiem metalowym w osłonie zostało opracowane w latach pięćdziesiątych XX wieku przy użyciu elektrody topliwej pokrytej topnikiem i szybko stało się najpopularniejszym procesem spawania łukiem metalowym. W 1957 roku zadebiutował proces spawania łukiem proszkowym, w którym samoosłonowy drut elektrodowy mógł być używany z urządzeniami automatycznymi, co skutkowało znacznie zwiększonymi prędkościami spawania, aw tym samym roku Robert Gage wynalazł spawanie łukiem plazmowym . Spawanie elektrożużlowe zostało wprowadzone w 1958 r., a następnie jego kuzyn, spawanie elektrogazowe , w 1961 r. W 1953 r. radziecki naukowiec NF Kazakow zaproponował wiązania dyfuzyjnego .

Inne niedawne osiągnięcia w spawaniu obejmują przełom w spawaniu wiązką elektronów z 1958 r., Umożliwiający głębokie i wąskie spawanie dzięki skoncentrowanemu źródłu ciepła. Po wynalezieniu lasera w 1960 r. spawanie wiązką laserową zadebiutowało kilkadziesiąt lat później i okazało się szczególnie przydatne w szybkim, zautomatyzowanym spawaniu. Spawanie impulsem magnetycznym (MPW) jest stosowane przemysłowo od 1967 roku. Zgrzewanie tarciowe z przemieszaniem zostało wynalezione w 1991 roku przez Wayne'a Thomasa z The Welding Institute (TWI, Wielka Brytania) i znalazło wysokiej jakości zastosowania na całym świecie. Wszystkie te cztery nowe procesy są nadal dość drogie ze względu na wysoki koszt niezbędnego sprzętu, co ogranicza ich zastosowania.

Procesy

Spawanie gazowe

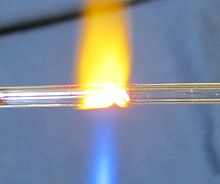

Najpopularniejszym procesem spawania gazowego jest spawanie tlenowo-paliwowe, znane również jako spawanie tlenowo-acetylenowe. Jest to jeden z najstarszych i najbardziej wszechstronnych procesów spawalniczych, jednak w ostatnich latach stał się mniej popularny w zastosowaniach przemysłowych. Nadal jest szeroko stosowany do spawania rur i rur, a także do prac naprawczych.

Sprzęt jest stosunkowo niedrogi i prosty, na ogół wykorzystuje spalanie acetylenu w tlenie w celu wytworzenia płomienia spawalniczego o temperaturze około 3100 ° C (5600 ° F). Płomień, ponieważ jest mniej skoncentrowany niż łuk elektryczny, powoduje wolniejsze chłodzenie spoiny, co może prowadzić do większych naprężeń szczątkowych i odkształcenia spoiny, chociaż ułatwia spawanie stali wysokostopowych. Podobny proces, ogólnie nazywany cięciem tlenowo-paliwowym, jest stosowany do cięcia metali.

Spawanie łukowe

Procesy te wykorzystują zasilacz spawalniczy do tworzenia i utrzymywania łuku elektrycznego między elektrodą a materiałem podstawowym w celu stopienia metali w punkcie spawania. Mogą wykorzystywać prąd stały (DC) lub prąd przemienny (AC) oraz elektrody zużywalne lub nie . Obszar spawania jest czasami chroniony przez pewien rodzaj gazu obojętnego lub półobojętnego , zwanego gazem osłonowym, a czasami stosuje się również materiał dodatkowy.

Procesy spawania łukowego

Jednym z najpowszechniejszych rodzajów spawania łukowego jest spawanie łukiem metalowym w osłonie (SMAW); jest również znany jako ręczne spawanie łukiem metalowym (MMAW) lub spawanie elektrodą otuloną. Prąd elektryczny jest używany do zajarzenia łuku pomiędzy materiałem podstawowym a prętem elektrody topliwej, który jest wykonany z materiału wypełniającego (typowa stal) i pokryty topnikiem, który chroni obszar spoiny przed utlenianiem i zanieczyszczeniem przez wytwarzanie dwutlenku węgla ( CO 2 ) . gaz podczas procesu spawania. Sam rdzeń elektrody działa jak materiał wypełniający, dzięki czemu oddzielny wypełniacz nie jest konieczny.

Proces ten jest wszechstronny i można go przeprowadzić przy użyciu stosunkowo niedrogiego sprzętu, dzięki czemu doskonale nadaje się do prac warsztatowych i prac polowych. Operator może stać się dość biegły po niewielkim szkoleniu i może osiągnąć mistrzostwo dzięki doświadczeniu. Czasy spawania są raczej długie, ponieważ elektrody eksploatacyjne muszą być często wymieniane, a żużel, pozostałość po topniku, musi być usuwany po spawaniu. Ponadto proces ten jest ogólnie ograniczony do spawania materiałów żelaznych, chociaż specjalne elektrody umożliwiły spawanie żeliwa , stali nierdzewnej, aluminium i innych metali.

Spawanie łukowe z metalem w osłonie gazów (GMAW), znane również jako spawanie w osłonie gazów obojętnych lub MIG, jest procesem półautomatycznym lub automatycznym, w którym jako elektrodę stosuje się ciągłe podawanie drutu oraz mieszaninę gazów obojętnych lub półobojętnych w celu ochrony spoiny przed zanieczyszczeniem . Ponieważ elektroda jest ciągła, prędkości spawania są większe dla GMAW niż dla SMAW.

Powiązany proces, spawanie łukowe drutem proszkowym (FCAW), wykorzystuje podobny sprzęt, ale używa drutu składającego się ze stalowej elektrody otaczającej materiał wypełniający proszkiem. Ten drut rdzeniowy jest droższy niż standardowy drut lity i może generować opary i/lub żużel, ale pozwala na jeszcze większą prędkość spawania i większą penetrację metalu.

Spawanie łukiem wolframowym (GTAW) lub spawanie wolframem w osłonie gazów obojętnych (TIG) to ręczny proces spawania, w którym wykorzystuje się nietopliwą elektrodę wolframową , mieszaninę gazów obojętnych lub półobojętnych oraz oddzielny materiał dodatkowy. Metoda ta, szczególnie przydatna do spawania cienkich materiałów, charakteryzuje się stabilnym łukiem i spoinami wysokiej jakości, ale wymaga znacznych umiejętności operatora i może być realizowana tylko przy stosunkowo niskich prędkościach.

GTAW można stosować na prawie wszystkich spawalnych metalach, choć najczęściej stosuje się go do stali nierdzewnej i metali lekkich. Jest często używany, gdy jakość spoin jest niezwykle ważna, na przykład w rowerze , zastosowaniach lotniczych i morskich. Powiązany proces, spawanie łukiem plazmowym, również wykorzystuje elektrodę wolframową, ale do wytworzenia łuku wykorzystuje gaz plazmowy. Łuk jest bardziej skoncentrowany niż łuk GTAW, co sprawia, że kontrola poprzeczna jest bardziej krytyczna, a tym samym ogólnie ogranicza tę technikę do procesu zmechanizowanego. Ze względu na stabilny prąd metoda ta może być stosowana w szerszym zakresie grubości materiału niż proces GTAW i jest znacznie szybsza. Można go stosować do wszystkich tych samych materiałów co GTAW z wyjątkiem magnezu, a jednym z ważnych zastosowań tego procesu jest zautomatyzowane spawanie stali nierdzewnej. Odmianą tego procesu jest cięcie plazmowe , wydajny proces cięcia stali.

Spawanie łukiem krytym (SAW) to wysokowydajna metoda spawania, w której łuk jest zajarzany pod warstwą wierzchnią topnika. Zwiększa to jakość łuku, ponieważ zanieczyszczenia w atmosferze są blokowane przez topnik. Powstający na spoinie żużel na ogół schodzi sam, aw połączeniu z ciągłym podawaniem drutu szybkość osadzania spoiny jest wysoka. Warunki pracy są znacznie lepsze w porównaniu z innymi procesami spawania łukowego, ponieważ topnik ukrywa łuk i prawie nie wytwarza dymu. Proces ten jest powszechnie stosowany w przemyśle, zwłaszcza przy produkcji dużych wyrobów oraz przy produkcji spawanych zbiorników ciśnieniowych. Inne procesy spawania łukowego obejmują spawanie wodorem atomowym , spawanie elektrożużlowe (ESW), spawanie elektrogazowe i spawanie łukiem kołkowym . ESW to wysoce produktywny, jednoprzebiegowy proces spawania grubszych materiałów o grubości od 1 cala (25 mm) do 12 cali (300 mm) w pozycji pionowej lub zbliżonej do pionowej.

Zasilacze do spawania łukowego

Aby zapewnić energię elektryczną niezbędną do procesów spawania łukowego, można zastosować wiele różnych zasilaczy. Najpopularniejsze zasilacze spawalnicze to zasilacze stałoprądowe i zasilacze stałonapięciowe . W spawaniu łukowym długość łuku jest bezpośrednio związana z napięciem, a ilość wprowadzanego ciepła jest związana z prądem. Zasilacze stałoprądowe są najczęściej używane do ręcznych procesów spawalniczych, takich jak spawanie łukiem wolframowym w osłonie gazu i spawanie łukiem metalowym w osłonie, ponieważ utrzymują stosunkowo stały prąd nawet przy zmianach napięcia. Jest to ważne, ponieważ podczas spawania ręcznego utrzymanie elektrody w idealnej pozycji może być trudne, w wyniku czego długość łuku, a tym samym napięcie, mają tendencję do wahań. Zasilacze o stałym napięciu utrzymują stałe napięcie i zmieniają prąd, w wyniku czego są najczęściej używane do zautomatyzowanych procesów spawalniczych, takich jak spawanie łukiem gazowym, spawanie łukiem proszkowym i spawanie łukiem krytym. W tych procesach długość łuku jest utrzymywana na stałym poziomie, ponieważ wszelkie wahania odległości między drutem a materiałem podstawowym są szybko korygowane przez dużą zmianę prądu. Na przykład, jeśli drut i materiał podłoża znajdą się zbyt blisko, prąd gwałtownie wzrośnie, co z kolei spowoduje wzrost temperatury i stopienie końcówki drutu, przywracając jej pierwotną odległość separacji.

Rodzaj stosowanego prądu odgrywa ważną rolę w spawaniu łukowym. Procesy materiałów eksploatacyjnych, takie jak spawanie łukiem metalowym w osłonie i spawanie łukiem metalowym w osłonie gazów, generalnie wykorzystują prąd stały, ale elektrodę można naładować dodatnio lub ujemnie. Podczas spawania dodatnio naładowana anoda będzie miał większą koncentrację ciepła, w wyniku czego zmiana biegunowości elektrody wpływa na właściwości spoiny. Jeśli elektroda jest naładowana dodatnio, metal nieszlachetny będzie cieplejszy, co zwiększy penetrację spoiny i prędkość spawania. Alternatywnie, ujemnie naładowana elektroda powoduje płytsze spoiny. Procesy elektrodowe, które nie zużywają się, takie jak spawanie łukiem wolframowym w gazie, mogą wykorzystywać zarówno prąd stały, jak i przemienny. Jednak w przypadku prądu stałego, ponieważ elektroda tylko wytwarza łuk i nie dostarcza materiału dodatkowego, dodatnio naładowana elektroda powoduje płytkie spoiny, podczas gdy elektroda naładowana ujemnie tworzy głębsze spoiny. Prąd przemienny szybko przepływa między tymi dwoma, co powoduje spoiny o średniej penetracji. Jedna wada AC, fakt, że łuk musi być ponownie zapalany po każdym przejściu przez zero, została rozwiązana dzięki wynalezieniu specjalnych jednostek mocy, które wytwarzają fali prostokątnej zamiast normalnej fali sinusoidalnej , umożliwiając szybkie przejście przez zero i minimalizując skutki problemu.

Spawanie oporowe

Zgrzewanie oporowe polega na wytwarzaniu ciepła poprzez przepuszczanie prądu przez opór spowodowany kontaktem dwóch lub więcej metalowych powierzchni. Małe kałuże stopionego metalu tworzą się w obszarze spoiny, gdy przez metal przepływa duży prąd (1000–100 000 A ). Ogólnie rzecz biorąc, metody zgrzewania oporowego są wydajne i powodują niewielkie zanieczyszczenie, ale ich zastosowania są nieco ograniczone, a koszt sprzętu może być wysoki.

Zgrzewanie punktowe jest popularną metodą zgrzewania oporowego stosowaną do łączenia zachodzących na siebie blach o grubości do 3 mm. Dwie elektrody są jednocześnie używane do zaciskania blach i przepuszczania prądu przez arkusze. Zaletami tej metody są efektywne wykorzystanie energii , ograniczone odkształcanie przedmiotu obrabianego, wysokie tempo produkcji, łatwa automatyzacja i brak wymaganych materiałów wypełniających. Wytrzymałość spoiny jest znacznie niższa niż w przypadku innych metod spawania, co sprawia, że proces ten nadaje się tylko do niektórych zastosowań. Jest szeroko stosowany w przemyśle motoryzacyjnym – zwykłe samochody mogą mieć kilka tysięcy wykonanych spawów punktowych roboty przemysłowe . Specjalistyczny proces zwany spawaniem śrutowym może być stosowany do spawania punktowego stali nierdzewnej.

Podobnie jak zgrzewanie punktowe, spawanie liniowe opiera się na dwóch elektrodach, które przykładają ciśnienie i prąd do łączenia blach. Jednak zamiast elektrod spiczastych, elektrody w kształcie koła toczą się wzdłuż i często podają przedmiot obrabiany, umożliwiając wykonywanie długich ciągłych spawów. W przeszłości proces ten był wykorzystywany do produkcji puszek do napojów, ale obecnie jego zastosowania są bardziej ograniczone. Inne metody zgrzewania oporowego obejmują zgrzewanie doczołowe , zgrzewanie iskrowe , zgrzewanie garbowe i zgrzewanie spęczające .

Spawanie wiązką energii

Metody spawania wiązką energii, a mianowicie spawanie wiązką lasera i spawanie wiązką elektronów , to stosunkowo nowe procesy, które stały się dość popularne w zastosowaniach o dużej produkcji. Te dwa procesy są dość podobne, różniąc się przede wszystkim źródłem zasilania. Spawanie wiązką laserową wykorzystuje silnie skupioną wiązkę laserową, podczas gdy spawanie wiązką elektronów odbywa się w próżni i wykorzystuje wiązkę elektronów. Oba mają bardzo wysoką gęstość energii, co umożliwia głęboką penetrację spoiny i minimalizuje rozmiar obszaru spoiny. Oba procesy są niezwykle szybkie i łatwo je zautomatyzować, co czyni je wysoce produktywnymi. Podstawowymi wadami są bardzo wysokie koszty wyposażenia (choć te maleją) oraz podatność na pękanie termiczne. Zmiany w tej dziedzinie obejmują spawanie hybrydowe laserowe , które wykorzystuje zasady zarówno spawania wiązką laserową, jak i spawania łukowego w celu uzyskania jeszcze lepszych właściwości spoiny, napawania laserowego i spawania rentgenowskiego .

Spawanie w stanie stałym

Podobnie jak pierwszy proces spawania, spawanie kuźnicze, niektóre nowoczesne metody spawania nie wymagają topienia łączonych materiałów. Jedno z najpopularniejszych, ultradźwiękowe zgrzewanie , służy do łączenia cienkich blach lub drutów wykonanych z metalu lub tworzywa termoplastycznego poprzez ich wibrowanie z dużą częstotliwością i pod wysokim ciśnieniem. Zastosowany sprzęt i metody są podobne do zgrzewania oporowego, ale zamiast prądu elektrycznego wkład energii dostarczają wibracje. Spawanie metali tym procesem nie obejmuje topienia materiałów; zamiast tego spoina jest tworzona przez poziome wprowadzanie wibracji mechanicznych pod ciśnieniem. Podczas spawania tworzyw sztucznych materiały powinny mieć zbliżone temperatury topnienia, a drgania wprowadzane są pionowo. Spawanie ultradźwiękowe jest powszechnie stosowane do wykonywania połączeń elektrycznych z aluminium lub miedzi, jest to również bardzo powszechny proces spawania polimerów.

Inny powszechny proces, zgrzewanie wybuchowe , polega na łączeniu materiałów poprzez dociskanie ich do siebie pod bardzo wysokim ciśnieniem. Energia uderzenia uplastycznia materiały, tworząc spoinę, mimo że wytwarzana jest tylko ograniczona ilość ciepła. Proces ten jest powszechnie stosowany do spawania różnych materiałów, w tym łączenia aluminium ze stalą węglową w kadłubach statków oraz stali nierdzewnej lub tytanu ze stalą węglową w petrochemicznych zbiornikach ciśnieniowych.

Inne procesy spawania w stanie stałym obejmują zgrzewanie tarciowe (w tym zgrzewanie tarciowe z mieszaniem i zgrzewanie punktowe z przemieszaniem tarciowym ), zgrzewanie impulsowe magnetyczne , zgrzewanie współwytłaczające , zgrzewanie na zimno, spajanie dyfuzyjne , zgrzewanie egzotermiczne , zgrzewanie wysokiej częstotliwości , zgrzewanie na gorąco, zgrzewanie indukcyjne , i klejenie rolkowe .

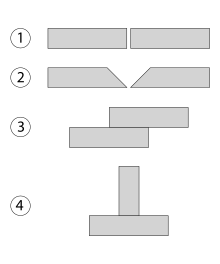

Geometria

Spoiny można geometrycznie przygotować na wiele różnych sposobów. Pięć podstawowych typów połączeń spawanych to połączenie doczołowe, zakładkowe, narożne, krawędziowe i trójnikowe (odmianą tego ostatniego jest połączenie krzyżowe ). Istnieją również inne warianty - na przykład złącza preparacyjne z podwójnym V charakteryzują się dwoma kawałkami materiału, z których każdy zwęża się do jednego punktu środkowego na połowie ich wysokości. Połączenia przygotowawcze w kształcie pojedynczego i podwójnego U są również dość powszechne — zamiast prostych krawędzi, takich jak złącza przygotowawcze w kształcie pojedynczego i podwójnego V, są one zakrzywione, tworząc kształt litery U. Połączenia zakładkowe są również zwykle większe niż dwa grubość elementów — w zależności od zastosowanego procesu i grubości materiału wiele elementów można zespawać ze sobą w geometrii złącza zakładkowego.

Wiele procesów spawania wymaga zastosowania określonej konstrukcji złącza; na przykład punktowe zgrzewanie oporowe, spawanie wiązką laserową i spawanie wiązką elektronów jest najczęściej wykonywane na połączeniach zakładkowych. Inne metody spawania, takie jak spawanie łukiem metalowym w osłonie, są niezwykle wszechstronne i umożliwiają spawanie praktycznie każdego rodzaju złącza. Niektóre procesy mogą być również wykorzystywane do wykonywania spoin wielościegowych, w których jedna spoina jest pozostawiana do ostygnięcia, a następnie wykonywana jest na niej inna spoina. Pozwala to na spawanie grubych profili ułożonych na przykład w spoinę przygotowawczą w kształcie pojedynczej litery V.

Po spawaniu w obszarze spoiny można zidentyfikować wiele wyraźnych obszarów. Sama spoina nazywana jest strefą wtopienia — dokładniej jest to miejsce, w którym spoina została ułożona podczas procesu spawania. Właściwości strefy wtopienia zależą przede wszystkim od użytego spoiwa i jego kompatybilności z materiałami bazowymi. Otoczona jest strefą wpływu ciepła , obszar, którego mikrostruktura i właściwości zostały zmienione przez spoinę. Właściwości te zależą od zachowania się materiału bazowego pod wpływem ciepła. Metal w tym obszarze jest często słabszy zarówno od materiału podstawowego, jak i strefy wtopienia, a także tam, gdzie występują naprężenia szczątkowe.

Jakość

Na wytrzymałość spoin i otaczającego je materiału wpływa wiele różnych czynników, w tym metoda spawania, ilość i koncentracja energii wejściowej, spawalność materiału podstawowego , materiału wypełniającego i topnika, konstrukcja złącza oraz interakcje między tymi wszystkimi czynnikami.

Na przykład czynnik pozycji spawania wpływa na jakość spoiny, dlatego przepisy i specyfikacje spawania mogą wymagać testowania — zarówno procedur spawania, jak i spawaczy — przy użyciu określonych pozycji spawania: 1G (płaska), 2G (pozioma), 3G (pionowa), 4G (nad głową) ), 5G (pozioma rura stała) lub 6G (skośna rura stała).

Aby przetestować jakość spoiny, powszechnie stosuje się metody badań niszczących lub nieniszczących w celu sprawdzenia, czy spoiny są wolne od wad, czy mają akceptowalny poziom naprężeń szczątkowych i odkształceń oraz czy mają akceptowalne właściwości strefy wpływu ciepła ( HAZ ) . Rodzaje wad spawalniczych obejmują pęknięcia, zniekształcenia, wtrącenia gazowe (porowatość), wtrącenia niemetaliczne, brak stopienia, niepełne przetopienie, rozerwanie blaszek i podcięcie.

Przemysł obróbki metali ustanowił kodeksy i specyfikacje , które mają pomóc spawaczom , inspektorom spoin , inżynierom , kierownikom i właścicielom nieruchomości w zakresie właściwej techniki spawania, projektowania spoin, oceny jakości specyfikacji procedury spawania, oceny umiejętności osoby wykonującej spoiny i jak zapewnić jakość pracy spawalniczej. Metody takie jak kontrola wizualna , radiografia , badania ultradźwiękowe , ultradźwięki z układem fazowym , kontrola penetracyjna , kontrola cząstek magnetycznych lub przemysłowa tomografia komputerowa mogą pomóc w wykryciu i analizie niektórych defektów.

Strefa wpływu ciepła

Strefa wpływu ciepła (HAZ) to pierścień otaczający spoinę, w którym temperatura procesu spawania w połączeniu z naprężeniami wynikającymi z nierównomiernego ogrzewania i chłodzenia zmienia właściwości obróbki cieplnej stopu . Wpływ spawania na materiał otaczający spoinę może być szkodliwy - w zależności od użytych materiałów i ilości ciepła wprowadzanego w zastosowanym procesie spawania, strefa wpływu ciepła może mieć różną wielkość i siłę. Dyfuzyjność cieplna materiału podstawowego odgrywa dużą rolę — jeśli dyfuzyjność jest wysoka, szybkość chłodzenia materiału jest wysoka, a strefa wpływu ciepła jest stosunkowo niewielka. I odwrotnie, niska dyfuzyjność prowadzi do wolniejszego chłodzenia i większej HAZ. Ważną rolę odgrywa również ilość ciepła wtryskiwanego w procesie spawania, ponieważ procesy takie jak spawanie acetylenowo-tlenowe mają nieskoncentrowane wprowadzanie ciepła i zwiększają rozmiar SWC. Procesy takie jak spawanie wiązką laserową dają wysoce skoncentrowaną, ograniczoną ilość ciepła, co skutkuje niewielką strefą wpływu ciepła. Spawanie łukowe mieści się pomiędzy tymi dwoma skrajnościami, przy czym poszczególne procesy różnią się nieco pod względem wprowadzanego ciepła. Aby obliczyć ciepło wejściowe dla procedur spawania łukowego, można zastosować następujący wzór:

gdzie Q = doprowadzone ciepło ( kJ /mm), V = napięcie ( V ), I = prąd (A), a S = prędkość spawania (mm/min). Wydajność zależy od zastosowanego procesu spawania, gdzie spawanie łukiem metalowym w osłonie ma wartość 0,75, spawanie łukiem metalowym w osłonie gazu i spawanie łukiem krytym 0,9 oraz spawanie łukiem wolframowym w osłonie gazów 0,8. Metody łagodzenia naprężeń i kruchości powstających w SWC obejmują odprężanie i odpuszczanie .

Jedną z głównych wad dotyczących SWC byłoby pękanie na palcach, ze względu na szybkie rozszerzanie się (ogrzewanie) i kurczenie się (chłodzenie), materiał może nie być w stanie wytrzymać naprężeń i może powodować pękanie, jedną z metod kontroli tych naprężeń byłoby do kontrolowania tempa ogrzewania i chłodzenia, na przykład wstępnego ogrzewania i dodatkowego ogrzewania

Przedłużenie życia dzięki metodom leczenia pooperacyjnego

O trwałości i żywotności obciążonych dynamicznie, spawanych konstrukcji stalowych decydują w wielu przypadkach spoiny, w szczególności przejścia spoin. Poprzez selektywną obróbkę przejść poprzez szlifowanie (cięcie ścierne) , śrutowanie , obróbkę udarową o wysokiej częstotliwości , obróbkę udarową ultradźwiękami itp. znacznie zwiększa się trwałość wielu konstrukcji.

Metalurgia

Większość stosowanych ciał stałych to materiały inżynieryjne składające się z krystalicznych ciał stałych, w których atomy lub jony są ułożone w powtarzalny wzór geometryczny, znany jako struktura sieciowa . Jedynym wyjątkiem jest materiał wykonany ze szkła będącego połączeniem przechłodzonej cieczy i polimerów będących agregatami dużych cząsteczek organicznych.

Spójność krystalicznych ciał stałych uzyskuje się przez wiązanie metaliczne lub chemiczne, które powstaje między atomami składowymi. Wiązania chemiczne można podzielić na dwa rodzaje: jonowe i kowalencyjne . Aby utworzyć wiązanie jonowe, walencyjny lub wiążący oddziela się od jednego atomu i przyłącza się do innego atomu, tworząc jony o przeciwnych ładunkach . Wiązanie w pozycji statycznej ma miejsce, gdy jony zajmują pozycję równowagi, w której wynikowa siła między nimi wynosi zero. Kiedy jony są wywierane w napięciu siła, odstępy międzyjonowe zwiększają się, tworząc siłę przyciągania elektrostatycznego, podczas gdy siła odpychająca pod wpływem siły ściskającej między jądrami atomowymi jest dominująca.

Wiązanie kowalencyjne ma miejsce, gdy jeden z atomów składowych traci jeden lub więcej elektronów, a drugi atom zyskuje elektrony, w wyniku czego powstaje chmura elektronów, która jest wspólna dla cząsteczki jako całości. Zarówno w wiązaniu jonowym, jak i kowalencyjnym położenie jonów i elektronów jest ograniczone względem siebie, co powoduje, że wiązanie jest charakterystycznie kruche .

Wiązanie metaliczne można sklasyfikować jako rodzaj wiązania kowalencyjnego, w którym atomy składowe są tego samego typu i nie łączą się ze sobą, tworząc wiązanie chemiczne. Atomy stracą elektron(y), tworząc układ jonów dodatnich. Te elektrony są wspólne dla sieci, która sprawia, że klaster elektronów jest ruchomy, ponieważ elektrony mogą się swobodnie poruszać, podobnie jak jony. W tym celu nadaje metalom stosunkowo wysoką przewodność cieplną i elektryczną, a także jest charakterystycznie plastyczny .

Trzy z najczęściej stosowanych struktur sieci krystalicznej w metalach to sześcienny centrowany na ciele , sześcienny centrowany na twarzy i ciasno upakowany sześciokątny . Stal ferrytyczna ma sześcienną strukturę skoncentrowaną na ciele, a stal austenityczna , metale nieżelazne, takie jak aluminium , miedź i nikiel , mają sześcienną strukturę skoncentrowaną na twarzy.

Plastyczność jest ważnym czynnikiem zapewniającym integralność konstrukcji, umożliwiając im wytrzymywanie lokalnych koncentracji naprężeń bez pękania. Ponadto wymagane jest, aby struktury miały akceptowalną wytrzymałość, która jest związana z granicą plastyczności materiału . Ogólnie rzecz biorąc, wraz ze wzrostem granicy plastyczności materiału następuje odpowiednie zmniejszenie odporności na pękanie .

Zmniejszenie odporności na kruche pękanie można również przypisać efektowi kruchości zanieczyszczeń lub w przypadku metali sześciennych skupionych w ciele, w wyniku obniżenia temperatury. Metale, aw szczególności stale, mają przejściowy zakres temperatur, w którym powyżej tego zakresu metal ma akceptowalną ciągliwość z karbem, podczas gdy poniżej tego zakresu materiał staje się kruchy. W tym zakresie zachowanie materiałów jest nieprzewidywalne. Zmniejszeniu odporności na pękanie towarzyszy zmiana wyglądu pęknięcia. Gdy znajduje się powyżej przejścia, pęknięcie jest głównie spowodowane koalescencją mikropustek, co powoduje, że pęknięcie wygląda na włókniste . Kiedy temperatura spada, pęknięcie będzie wykazywać oznaki rozszczepienia faset. Te dwa występy są widoczne gołym okiem. mikroskopem jako jodełka . Te przypominające strzały grzbiety na powierzchni pęknięcia wskazują początek pęknięcia.

Odporność na pękanie mierzy się za pomocą karbowanej i wstępnie pękniętej prostokątnej próbki, której wymiary są określone w normach, na przykład ASTM E23. Istnieją inne sposoby szacowania lub mierzenia odporności na pękanie za pomocą następujących metod: Próba udarności Charpy'ego zgodnie z normą ASTM A370; Test przemieszczenia wierzchołka pęknięcia (CTOD) zgodnie z BS 7448-1; Test integralny J zgodnie z ASTM E1820; Test upadku Pelliniego zgodnie z normą ASTM E208.

Niezwykłe warunki

Podczas gdy wiele zastosowań spawalniczych odbywa się w kontrolowanych środowiskach, takich jak fabryki i warsztaty naprawcze, niektóre procesy spawalnicze są powszechnie stosowane w różnych warunkach, takich jak otwarte powietrze, pod wodą i w próżni (np. w przestrzeni kosmicznej). W zastosowaniach na wolnym powietrzu, takich jak budownictwo i naprawy na zewnątrz, najczęściej stosowanym procesem jest spawanie łukiem metalowym w osłonie. Procesy wykorzystujące gazy obojętne do ochrony spoiny nie mogą być łatwo stosowane w takich sytuacjach, ponieważ nieprzewidywalne ruchy atmosferyczne mogą spowodować wadliwe spawanie. Spawanie łukiem metalowym w osłonie jest również często stosowane w spawaniu podwodnym przy budowie i naprawie statków, platform morskich i rurociągów, ale inne, takie jak spawanie łukiem proszkowym i spawanie łukiem wolframowym w gazie, są również powszechne. Możliwe jest również spawanie w kosmosie – po raz pierwszy spróbował tego w 1969 r Rosyjscy kosmonauci podczas misji Sojuz 6 , kiedy przeprowadzali eksperymenty testujące spawanie łukiem metalowym w osłonie, spawanie łukiem plazmowym i spawanie wiązką elektronów w środowisku bezciśnieniowym. Dalsze testy tych metod przeprowadzono w następnych dziesięcioleciach, a obecnie naukowcy nadal rozwijają metody wykorzystania innych procesów spawalniczych w kosmosie, takich jak spawanie wiązką laserową, zgrzewanie oporowe i zgrzewanie tarciowe. Postępy w tych dziedzinach mogą być przydatne w przyszłych przedsięwzięciach podobnych do budowy Międzynarodowej Stacji Kosmicznej , które mogłyby polegać na spawaniu w celu łączenia w kosmosie części wyprodukowanych na Ziemi.

Problemy z bezpieczeństwem

Spawanie może być niebezpieczne i niezdrowe, jeśli nie zostaną podjęte odpowiednie środki ostrożności. Jednak zastosowanie nowej technologii i odpowiedniej ochrony znacznie zmniejsza ryzyko obrażeń i śmierci związane ze spawaniem.

Ponieważ wiele typowych procedur spawalniczych obejmuje otwarty łuk elektryczny lub płomień, ryzyko poparzenia i pożaru jest znaczne; dlatego jest klasyfikowany jako pracy na gorąco . Aby zapobiec obrażeniom, spawacze noszą środki ochrony osobistej w postaci ciężkich skórzanych rękawic i ochronnych kurtek z długimi rękawami, aby uniknąć narażenia na ekstremalne ciepło i płomienie. Nie należy nosić odzieży syntetycznej, takiej jak poliester, ponieważ może się poparzyć i spowodować obrażenia. Dodatkowo jasność obszaru spoiny prowadzi do stanu zwanego okiem łuku lub błyskawiczne oparzenia, w których światło ultrafioletowe powoduje zapalenie rogówki i może poparzyć siatkówki oczu. Aby temu zapobiec, noszone są gogle i przyłbice spawalnicze z ciemnymi osłonami twarzy z filtrem UV. Od 2000 roku niektóre hełmy mają płytkę czołową, która natychmiast ciemnieje po wystawieniu na działanie intensywnego światła UV. Aby chronić osoby postronne, obszar spawania jest często otoczony półprzezroczystymi zasłonami spawalniczymi. Te zasłony, wykonane z polichlorku winylu folii z tworzywa sztucznego, osłaniają ludzi poza obszarem spawania przed promieniowaniem UV łuku elektrycznego, ale nie mogą zastąpić szklanego filtra stosowanego w przyłbicach.

Spawacze są często narażeni na działanie niebezpiecznych gazów i cząstek stałych . Procesy takie jak spawanie łukiem proszkowym i spawanie łukiem metalowym w osłonie powodują powstawanie dymu zawierającego cząsteczki różnego rodzaju tlenków . Rozmiar cząstek, o których mowa, zwykle wpływa na toksyczność oparów, przy czym mniejsze cząstki stanowią większe zagrożenie. Dzieje się tak, ponieważ mniejsze cząsteczki mają zdolność przekraczania bariery krew-mózg . Opary i gazy, takie jak dwutlenek węgla, ozon i opary zawierające metale ciężkie , może być niebezpieczne dla spawaczy bez odpowiedniej wentylacji i przeszkolenia. Na przykład narażenie na manganu , nawet przy niskich stężeniach (<0,2 mg/m 3 ), może prowadzić do problemów neurologicznych lub uszkodzenia płuc, wątroby, nerek lub ośrodkowego układu nerwowego. Nanocząsteczki mogą zostać uwięzione w makrofagach pęcherzyków płucnych i wywołać zwłóknienie płuc. Stosowanie sprężonych gazów i płomieni w wielu procesach spawalniczych stwarza zagrożenie wybuchem i pożarem. Niektóre typowe środki ostrożności obejmują ograniczenie ilości tlenu w powietrzu i trzymanie materiałów palnych z dala od miejsca pracy.

Koszty i trendy

Jako proces przemysłowy, koszt spawania odgrywa kluczową rolę w podejmowaniu decyzji produkcyjnych. Na całkowity koszt wpływa wiele różnych zmiennych, w tym koszt sprzętu, koszt robocizny, koszt materiałów i koszt energii . W zależności od procesu koszt sprzętu może się różnić, od niedrogich metod, takich jak spawanie łukiem metalowym w osłonie i spawanie tlenowo-paliwowe , do niezwykle kosztownych metod, takich jak spawanie wiązką laserową i spawanie wiązką elektronów. Ze względu na wysoki koszt są używane tylko w operacjach o dużej produkcji. Podobnie, ponieważ automatyzacja i roboty zwiększają koszty sprzętu, są one wdrażane tylko wtedy, gdy konieczna jest wysoka produkcja. Koszt robocizny zależy od szybkości osadzania (szybkości spawania), stawki godzinowej i całkowitego czasu pracy, w tym czasu spędzonego na dopasowaniu, spawaniu i obsłudze części. Koszt materiałów obejmuje koszt materiału podstawowego i wypełniacza oraz koszt gazów osłonowych. Wreszcie, koszt energii zależy od czasu łuku i zapotrzebowania na moc spawania.

W przypadku ręcznych metod spawania koszty robocizny stanowią na ogół zdecydowaną większość całkowitych kosztów. W rezultacie wiele środków oszczędnościowych koncentruje się na minimalizacji czasu pracy. W tym celu można wybrać procedury spawania z dużą szybkością stapiania i precyzyjnie dostosować parametry spawania, aby zwiększyć prędkość spawania. Mechanizacja i automatyzacja są często wdrażane w celu obniżenia kosztów pracy, ale często zwiększa to koszt sprzętu i powoduje dodatkowy czas przezbrajania. Koszty materiałów zwykle rosną, gdy konieczne są specjalne właściwości, a koszty energii zwykle nie przekraczają kilku procent całkowitych kosztów spawania.

W ostatnich latach, w celu minimalizacji kosztów pracy w produkcji wysokoprodukcyjnej, spawanie przemysłowe staje się coraz bardziej zautomatyzowane, w szczególności z wykorzystaniem robotów w oporowym zgrzewaniu punktowym (zwłaszcza w przemyśle motoryzacyjnym) oraz w spawaniu łukowym. W spawaniu zrobotyzowanym urządzenia zmechanizowane zarówno utrzymują materiał, jak i wykonują spoinę, a początkowo zgrzewanie punktowe było jego najczęstszym zastosowaniem, ale zrobotyzowane spawanie łukowe zyskuje na popularności wraz z postępem technologicznym. Inne kluczowe obszary badań i rozwoju obejmują spawanie różnych materiałów (takich jak na przykład stal i aluminium) oraz nowe procesy spawania, takie jak mieszanie tarciowe, impuls magnetyczny, przewodzący szew cieplny i spawanie laserowo-hybrydowe. Ponadto pożądane są postępy w zakresie praktycznego stosowania bardziej specjalistycznych metod, takich jak spawanie wiązką laserową, w większej liczbie zastosowań, na przykład w przemyśle lotniczym i motoryzacyjnym. Naukowcy mają również nadzieję na lepsze zrozumienie często nieprzewidywalnych właściwości spoin, zwłaszcza mikrostruktury, naprężenia szczątkowe i skłonność spoiny do pękania lub odkształcania.

Tendencja do zwiększania prędkości wykonywania spawów w branży konstrukcji stalowych stwarza zagrożenie dla integralności połączenia. Bez odpowiedniego stopienia z materiałami podstawowymi, zapewnionego przez wystarczający czas łuku na spoinie, inspektor projektu nie może zapewnić efektywnej średnicy spoiny jeziornej, dlatego nie może zagwarantować opublikowanych nośności, chyba że jest świadkiem rzeczywistej instalacji. Ta metoda spawania kałużowego jest powszechna w Stanach Zjednoczonych i Kanadzie do mocowania blach stalowych do belek stropowych i stali konstrukcyjnej członkowie. Agencje regionalne są odpowiedzialne za zapewnienie prawidłowej instalacji spawania kałużowego na budowach stalowych. Obecnie nie ma standardu ani procedury spawania, która mogłaby zapewnić opublikowaną zdolność utrzymywania jakiegokolwiek nieświadomego połączenia, ale jest to weryfikowane przez American Welding Society .

Spawanie szkła i tworzyw sztucznych

Okulary i niektóre rodzaje tworzyw sztucznych są powszechnie spawanymi materiałami. W przeciwieństwie do metali, które mają określoną temperaturę topnienia , szkło i tworzywa sztuczne mają zakres topnienia, zwany zeszkleniem . Podczas ogrzewania stałego materiału powyżej temperatury zeszklenia (Tg ) do tego zakresu, ogólnie staje się on bardziej miękki i bardziej giętki. Kiedy przekroczy ten zakres, powyżej temperatury topnienia szkła (T m ), stanie się bardzo gęstą, powolną, lepką cieczą, której lepkość powoli spada wraz ze wzrostem temperatury. Zazwyczaj jest to lepka ciecz będzie miał bardzo małe napięcie powierzchniowe w porównaniu z metalami, stając się lepką konsystencją przypominającą toffi lub miodową , więc spawanie może zwykle odbywać się poprzez zwykłe ściśnięcie dwóch stopionych powierzchni. Te dwie ciecze zazwyczaj mieszają się i łączą przy pierwszym kontakcie. Po schłodzeniu przez zeszklenie spawany element zestali się jako jeden stały kawałek amorficznego materiału .

Spawanie szkła

Spawanie szkła jest powszechną praktyką podczas dmuchania szkła. Stosowany jest bardzo często przy budowie oświetlenia, neonów , lamp błyskowych , aparatury naukowej oraz przy produkcji naczyń i innych wyrobów szklanych. Jest również używany podczas odlewania szkła do łączenia połówek form szklanych, wykonywania przedmiotów takich jak butelki i słoiki. Spawanie szkła odbywa się poprzez podgrzanie szkła przez zeszklenie, zamieniając je w gęstą, nadającą się do formowania, płynną masę. Ogrzewanie odbywa się zwykle za pomocą palnika gazowego lub tlenowego lub pieca, ponieważ temperatury topienia szkła są często dość wysokie. Temperatura ta może się różnić w zależności od rodzaju szkła. Na przykład szkło ołowiowe staje się spawalną cieczą w temperaturze około 1600 ° F (870 ° C) i można je spawać zwykłym palnikiem propanowym. Z drugiej strony szkło kwarcowe ( topiona krzemionka ) musi być podgrzany do ponad 3000 ° F (1650 ° C), ale szybko traci swoją lepkość i odkształcalność w przypadku przegrzania, więc tlenowodor należy użyć palnika. Czasami do szkła można przymocować rurkę, co pozwala na wydmuchiwanie go w różne kształty, takie jak żarówki, butelki lub rurki. Kiedy dwa kawałki płynnego szkła są ściśnięte razem, zwykle bardzo łatwo się ze sobą łączą. Przyspawanie uchwytu do dzbanka można zwykle wykonać stosunkowo łatwo. Jednak podczas spawania rury z inną rurą stosuje się kombinację wdmuchiwania i zasysania oraz dociskania i ciągnięcia, aby zapewnić dobre uszczelnienie, ukształtować szkło i zapobiec zamknięciu rury przez napięcie powierzchniowe. Czasami można użyć pręta wypełniającego, ale zwykle nie.

Ponieważ szkło jest bardzo kruche w stanie stałym, często jest podatne na pękanie podczas ogrzewania i chłodzenia, zwłaszcza jeśli ogrzewanie i chłodzenie są nierównomierne. Dzieje się tak dlatego, że kruchość szkła nie pozwala na nierównomierną rozszerzalność cieplną . Szkło, które zostało zespawane, zwykle wymaga bardzo powolnego i równomiernego schłodzenia podczas procesu zeszklenia, w procesie zwanym wyżarzaniem , aby złagodzić wszelkie naprężenia wewnętrzne wywołane gradientem temperatury .

Istnieje wiele rodzajów szkła i najczęściej stosuje się spawanie przy użyciu tych samych typów. Różne szkła często mają różne współczynniki rozszerzalności cieplnej, co może powodować ich pękanie podczas chłodzenia, gdy kurczą się inaczej. Na przykład kwarc ma bardzo niską rozszerzalność cieplną, podczas gdy szkło sodowo-wapniowe ma bardzo wysoką rozszerzalność cieplną. Podczas zgrzewania ze sobą różnych rodzajów szkła zwykle ważne jest ścisłe dopasowanie ich współczynników rozszerzalności cieplnej, aby nie dochodziło do pęknięć. Ponadto niektóre szkła po prostu nie mieszają się z innymi, więc spawanie między niektórymi typami może nie być możliwe.

Szkło można również spawać z metalami i ceramiką, chociaż w przypadku metali proces polega zwykle na większej przyczepności do powierzchni metalu niż na mieszaniu tych dwóch materiałów. Jednak niektóre szkła zwykle wiążą się tylko z niektórymi metalami. Na przykład szkło ołowiowe łatwo wiąże się z miedzią lub molibdenem , ale nie z aluminium. Elektrody wolframowe są często używane w oświetleniu, ale nie wiążą się ze szkłem kwarcowym, więc wolfram jest często zwilżany stopionym szkłem borokrzemianowym , który wiąże się zarówno z wolframem, jak i kwarcem. Należy jednak zadbać o to, aby wszystkie materiały miały podobne współczynniki rozszerzalności cieplnej, aby zapobiec pękaniu zarówno podczas stygnięcia obiektu, jak i ponownego nagrzania. specjalne stopy , które zapewniają dopasowanie współczynników rozszerzalności, a czasami na metal można nakładać cienkie powłoki metaliczne, aby stworzyć dobre połączenie ze szkłem.

Spawanie tworzyw sztucznych

Tworzywa sztuczne są ogólnie podzielone na dwie kategorie, którymi są „termoutwardzalne” i „termoplastyczne”. Tworzywo termoutwardzalne to tworzywo sztuczne, w którym reakcja chemiczna ustala wiązania molekularne po uprzednim uformowaniu tworzywa sztucznego, a następnie wiązań nie można ponownie rozerwać bez degradacji tworzywa sztucznego. Tworzyw termoutwardzalnych nie można stopić, dlatego po stwardnieniu termoutwardzalnego nie można go spawać. Przykłady materiałów termoutwardzalnych obejmują żywice epoksydowe , silikonowe , wulkanizowaną gumę , poliester i poliuretan .

tworzywa termoplastyczne tworzą długie łańcuchy molekularne, które często są zwinięte lub splecione, tworząc amorficzną strukturę bez dalekiego zasięgu, krystalicznego uporządkowania. Niektóre tworzywa termoplastyczne mogą być całkowicie amorficzne, podczas gdy inne mają częściowo krystaliczną/częściowo amorficzną strukturę. Zarówno amorficzne, jak i półkrystaliczne tworzywa termoplastyczne mają zeszklenie, powyżej którego może wystąpić spawanie, ale półkrystaliczne mają również określoną temperaturę topnienia, która jest powyżej zeszklenia. Powyżej tej temperatury topnienia lepka ciecz stanie się płynną cieczą (patrz spawalność reologiczna tworzyw termoplastycznych ). Przykłady tworzyw termoplastycznych obejmują polietylen , polipropylen , polistyren , polichlorek winylu (PVC) i fluoroplasty, takie jak Teflon i Spectralon .

Spawanie tworzyw termoplastycznych jest bardzo podobne do spawania szkła. Tworzywo sztuczne musi najpierw zostać oczyszczone, a następnie podgrzane przez zeszklenie, zmieniając interfejs spawu w gęstą, lepką ciecz. Następnie można ścisnąć ze sobą dwa ogrzane interfejsy, umożliwiając cząsteczkom mieszanie się poprzez dyfuzję międzycząsteczkową, łącząc je w jedną. Następnie tworzywo sztuczne jest schładzane przez zeszklenie, umożliwiając zestalenie spoiny. Pręt wypełniający może być często używany do niektórych typów połączeń. Główne różnice między spawaniem szkła i tworzyw sztucznych to rodzaje metod ogrzewania, znacznie niższe temperatury topnienia oraz fakt, że tworzywa sztuczne będą się palić w przypadku przegrzania. Opracowano wiele różnych metod ogrzewania tworzywa sztucznego do temperatury zgrzewania bez jego spalania. Do stopienia plastiku można użyć piekarników lub elektrycznych narzędzi grzewczych. Inne metody to ogrzewanie ultradźwiękowe, laserowe lub tarciowe. W tworzywie sztucznym mogą być wszczepione metale rezystancyjne, które reagują na nagrzewanie indukcyjne. Niektóre tworzywa sztuczne zaczną się palić w temperaturach niższych niż ich zeszklenie, więc spawanie można wykonać poprzez wdmuchiwanie ogrzanego gazu obojętnego na tworzywo sztuczne, topiąc je, jednocześnie chroniąc je przed dostępem tlenu.

Wiele tworzyw termoplastycznych można również spawać przy użyciu rozpuszczalników chemicznych . Po zetknięciu z tworzywem sztucznym rozpuszczalnik zacznie je zmiękczać, zamieniając powierzchnię w gęsty, płynny roztwór. Kiedy dwie stopione powierzchnie są ściśnięte razem, cząsteczki w roztworze mieszają się, łącząc je w jedną. Ponieważ rozpuszczalnik może przenikać przez tworzywo sztuczne, rozpuszczalnik odparowuje przez powierzchnię tworzywa sztucznego, powodując wypadnięcie spoiny z roztworu i zestalenie. Typowym zastosowaniem spawania rozpuszczalnikowego jest łączenie rur z PVC lub ABS ( akrylonitryl-butadien-styren ) podczas instalacji hydraulicznych lub spawanie styrenu i tworzyw polistyrenowych w budowie modeli . Spawanie rozpuszczalnikowe jest szczególnie skuteczne w przypadku tworzyw sztucznych, takich jak PVC, które palą się w temperaturze zeszklenia lub poniżej, ale może być nieskuteczne w przypadku tworzyw sztucznych, takich jak teflon lub polietylen, które są odporne na rozkład chemiczny .

Zobacz też

- Łączenie aluminium

- Elementy złączne

- Lista kodów spawalniczych

- Lista procesów spawalniczych

- Specyfikacja procedury spawania

- Certyfikat spawacza

- Spawana rzeźba

Źródła

- Cary, Howard B.; Helzer, Scott C. (2005). Nowoczesna technologia spawania . Upper Saddle River, New Jersey : Pearson Education. ISBN 0-13-113029-3 .

- Kalpakjian, Serope; Schmid, Steven R. (2001). Inżynieria i technologia produkcji . Sala Prentice'a. ISBN 0-201-36131-0 .

- Lincoln Electric (1994). Podręcznik procedur spawania łukowego . Cleveland : Lincoln Electric. ISBN 99949-25-82-2 .

- Weman, Klas (2003). Podręcznik procesów spawalniczych . Nowy Jork, NY: CRC Press LLC. ISBN 0-8493-1773-8 .