Metalurgia

Metalurgia to dziedzina nauki i inżynierii materiałowej , która bada fizyczne i chemiczne zachowanie pierwiastków metalicznych , ich związków międzymetalicznych oraz ich mieszanin, zwanych stopami . Metalurgia obejmuje zarówno naukę , jak i technologię metali; to znaczy sposób, w jaki nauka jest stosowana do produkcji metali i inżynierii komponentów metalowych używanych w produktach zarówno dla konsumentów, jak i producentów. Metalurgia różni się od rzemiosła obróbki metali . Obróbka metali opiera się na metalurgii w podobny sposób, jak medycyna opiera się na naukach medycznych w zakresie postępu technicznego. Specjalista praktyk metalurgiczny jest znany jako metalurg .

Nauka o metalurgii jest dalej podzielona na dwie szerokie kategorie: metalurgia chemiczna i metalurgia fizyczna . Metalurgia chemiczna zajmuje się głównie redukcją i utlenianiem metali oraz właściwościami chemicznymi metali. Przedmioty studiów w metalurgii chemicznej obejmują obróbkę minerałów , wydobycie metali , termodynamikę , elektrochemię i degradację chemiczną ( korozję ). W przeciwieństwie do metalurgii fizycznej koncentruje się na właściwościach mechanicznych metali, właściwościach fizycznych metali i właściwościach fizycznych metali. Tematy badane w metalurgii fizycznej obejmują krystalografię , charakterystykę materiałów , metalurgię mechaniczną, przemiany fazowe i mechanizmy uszkodzeń .

Historycznie metalurgia koncentrowała się głównie na produkcji metali. Produkcja metali rozpoczyna się od przetwarzania rud w celu wydobycia metalu i obejmuje mieszanie metali w celu wytworzenia stopów . Stopy metali są często mieszanką co najmniej dwóch różnych pierwiastków metalicznych. Jednak pierwiastki niemetaliczne są często dodawane do stopów w celu uzyskania właściwości odpowiednich do zastosowania. Nauka o produkcji metali jest podzielona na metalurgię żelaza (znaną również jako metalurgia czarnej ) i metalurgię metali nieżelaznych (znaną również jako metalurgia barwna ). Metalurgia żelaza obejmuje procesy i stopy oparte na żelazie , podczas gdy metalurgia metali nieżelaznych obejmuje procesy i stopy oparte na innych metalach. Produkcja metali żelaznych stanowi 95% światowej produkcji metali.

Współcześni metalurdzy pracują zarówno w nowych, jak i tradycyjnych obszarach jako część interdyscyplinarnego zespołu wraz z materiałoznawcami i innymi inżynierami. Niektóre tradycyjne obszary obejmują obróbkę minerałów, produkcję metali, obróbkę cieplną, analizę awarii i łączenie metali (w tym spawanie , lutowanie twarde i lutowanie ). Rozwijające się obszary dla metalurgów obejmują nanotechnologię , nadprzewodniki , kompozyty , materiały biomedyczne , materiały elektroniczne (półprzewodniki) i inżynierii powierzchni . Wiele zastosowań, praktyk i urządzeń związanych lub związanych z metalurgią powstało w starożytnych Chinach, takich jak innowacja wielkiego pieca , żeliwa , hydraulicznych młotów wyzwalających i mieszków tłokowych dwustronnego działania .

Etymologia i wymowa

Metalurgia pochodzi od starożytnego greckiego μεταλλουργός , metallourgós , „pracownik w metalu”, od μέταλλον , métallon , „kopalnia, metal” + ἔργον , érgon , „praca” . , końcówka -urgy oznaczająca proces, zwłaszcza produkcję: została omówiona w tym sensie w Encyclopædia Britannica z 1797 roku . Pod koniec XIX wieku rozszerzono ją na bardziej ogólne badania naukowe metali, stopów i procesów pokrewnych. W języku angielskim / m ɛ ˈ t æ l ər dʒ i / jest bardziej powszechna w Wielkiej Brytanii i krajach Wspólnoty Narodów. Wymowa / Merriam m ɛ t əl ɜːr dʒ i / jest bardziej powszechna w Stanach Zjednoczonych i jest pierwszą wymienioną odmianą w różnych słownikach amerykańskich (np. -Webster Collegiate , amerykańskie dziedzictwo ).

Historia metalurgii

Wydaje się, że najwcześniej zarejestrowanym metalem używanym przez ludzi było złoto , które można znaleźć w stanie wolnym lub „ rodzimym ”. Niewielkie ilości naturalnego złota znaleziono w hiszpańskich jaskiniach datowanych na późny paleolitu , 40 000 pne. Srebro , miedź , cynę i żelazo meteorytowe można również znaleźć w rodzimej postaci, co pozwala na ograniczoną ilość obróbki metali we wczesnych kulturach. Niektóre metale, zwłaszcza cyna, ołów , aw wyższej temperaturze miedź, można odzyskać z ich rud, po prostu ogrzewając skały w ogniu lub wielkim piecu, w procesie znanym jako wytapianie . Pierwsze dowody tej metalurgii ekstrakcyjnej, pochodzące z V i VI tysiąclecia pne, znaleziono na stanowiskach archeologicznych w Majdanpku , Jarmovcu i Pločniku , na terenie dzisiejszej Serbii . Do tej pory najwcześniejsze dowody wytopu miedzi znaleziono na stanowisku Belovode niedaleko Pločnika. To miejsce wyprodukowało miedziany topór z 5500 pne, należący do kultury Vinča .

Najwcześniejsze użycie ołowiu jest udokumentowane z późnoneolitycznych osad Yarim Tepe i Arpachiyah w Iraku. Artefakty sugerują, że wytapianie ołowiu poprzedzało wytapianie miedzi.

Wytapianie miedzi jest również udokumentowane w tym miejscu mniej więcej w tym samym okresie (wkrótce po 6000 pne), chociaż użycie ołowiu wydaje się poprzedzać wytapianie miedzi. Wczesna metalurgia jest również udokumentowana w pobliskim miejscu Tell Maghzaliyah , które wydaje się być datowane jeszcze wcześniej i całkowicie pozbawione tej ceramiki. [ potrzebne źródło ] Bałkany były miejscem głównych kultur neolitycznych, w tym Butmir , Vinča , Warna , Karanovo i Hamangia .

Nekropolia w Warnie w Bułgarii to miejsce pochówku w zachodniej strefie przemysłowej Warny (około 4 km od centrum miasta), uznawane na całym świecie za jedno z kluczowych stanowisk archeologicznych w światowej prehistorii. Na miejscu odkryto najstarszy złoty skarb na świecie, datowany na okres od 4600 pne do 4200 pne. Innym ważnym przykładem jest sztabka złota pochodząca z 4500 rpne, niedawno założona w Durankulak , niedaleko Warny . Inne ślady wczesnych metali znaleziono od trzeciego tysiąclecia pne w miejscach takich jak Palmela (Portugalia), Los Millares (Hiszpania) i Stonehenge (Wielka Brytania). Jednak ostatecznych początków nie można jednoznacznie ustalić, a nowe odkrycia są zarówno ciągłe, jak i trwają.

Na Bliskim Wschodzie około 3500 lat pne odkryto, że łącząc miedź i cynę, można uzyskać doskonały metal, stop zwany brązem . Stanowiło to poważną zmianę technologiczną znaną jako epoka brązu .

Wydobycie żelaza z jego rudy do nadającego się do obróbki metalu jest znacznie trudniejsze niż w przypadku miedzi czy cyny. Wydaje się, że proces ten został wynaleziony przez Hetytów około 1200 roku pne, rozpoczynając epokę żelaza . Sekret wydobywania i obróbki żelaza był kluczowym czynnikiem sukcesu Filistynów .

Historyczny rozwój metalurgii żelaza można znaleźć w wielu różnych przeszłych kulturach i cywilizacjach. Obejmuje to starożytne i średniowieczne królestwa i imperia Bliskiego Wschodu i Bliskiego Wschodu , starożytny Iran , starożytny Egipt , starożytną Nubię i Anatolię ( Turcję ), starożytny Nok , Kartaginę , Greków i Rzymian starożytnej Europy , średniowieczną Europę, starożytną i średniowieczne Chiny , starożytne i średniowieczne Indie , starożytna i średniowieczna Japonia , między innymi. Wiele zastosowań, praktyk i urządzeń związanych lub związanych z metalurgią powstało w starożytnych Chinach, takich jak innowacja wielkiego pieca , żeliwa , hydraulicznych młotów wyzwalających i mieszków tłokowych dwustronnego działania .

XVI-wieczna książka Georga Agricoli zatytułowana De re metallica opisuje wysoko rozwinięte i złożone procesy wydobywania rud metali, wydobycia metali i metalurgii tamtych czasów. Agricola został opisany jako „ojciec metalurgii”.

Ekstrakcja

Metalurgia ekstrakcyjna to praktyka polegająca na usuwaniu cennych metali z rudy i rafinacji wydobytych surowców do czystszej postaci. Aby przekształcić tlenek lub siarczek metalu w czystszy metal, rudę należy zredukować fizycznie, chemicznie lub elektrolitycznie . Metalurdzy ekstrakcyjni są zainteresowani trzema głównymi strumieniami: wsadem, koncentratem (tlenek/siarczek metalu) i odpadami przeróbczymi (odpady).

Po wydobyciu duże kawałki nadawy rudy są kruszone lub mielone w celu uzyskania wystarczająco małych cząstek, gdzie każda cząstka jest albo w większości wartościowa, albo w większości odpadem. Skoncentrowanie cząstek wartościowych w postaci sprzyjającej separacji umożliwia usunięcie pożądanego metalu z produktów odpadowych.

Wydobywanie może nie być konieczne, jeśli złoża rudy i środowisko fizyczne sprzyjają wymywania . Wymywanie rozpuszcza minerały w złożu rudy i skutkuje wzbogaconym roztworem. Roztwór jest zbierany i przetwarzany w celu wydobycia cennych metali. Ciała rudy często zawierają więcej niż jeden cenny metal.

Odpady z poprzedniego procesu mogą być wykorzystane jako surowiec w innym procesie w celu wydobycia produktu wtórnego z pierwotnej rudy. Dodatkowo koncentrat może zawierać więcej niż jeden metal szlachetny. Ten koncentrat byłby następnie przetwarzany w celu rozdzielenia cennych metali na poszczególne składniki.

Metal i jego stopy

Wiele wysiłku włożono w zrozumienie układu żelazo -stop węgla, który obejmuje stale i żeliwa . Zwykłe stale węglowe (te, które zawierają zasadniczo tylko węgiel jako pierwiastek stopowy) są używane w tanich zastosowaniach o wysokiej wytrzymałości, gdzie ani waga, ani korozja nie są głównym problemem. Żeliwa, w tym żeliwo sferoidalne , są również częścią układu żelazo-węgiel. Stopy żelazo-mangan-chrom (stale typu Hadfielda) są również wykorzystywane w zastosowaniach niemagnetycznych, takich jak wiercenie kierunkowe.

Inne powszechnie stosowane metale konstrukcyjne to aluminium , chrom , miedź , magnez , nikiel , tytan , cynk i krzem . Metale te są najczęściej używane jako stopy, z wyjątkiem krzemu, który nie jest metalem.

- Stal nierdzewna , zwłaszcza austenityczna stal nierdzewna , stal ocynkowana , stopy niklu , stopy tytanu lub okazjonalnie stopy miedzi są stosowane tam, gdzie ważna jest odporność na korozję.

- Stopy aluminium i stopy magnezu są powszechnie stosowane, gdy wymagana jest lekka, mocna część, na przykład w zastosowaniach motoryzacyjnych i lotniczych.

- Stopy miedzi z niklem (takie jak Monel ) są stosowane w środowiskach silnie korozyjnych i do zastosowań niemagnetycznych.

- Nadstopy na bazie niklu, takie jak Inconel , są stosowane w zastosowaniach wysokotemperaturowych, takich jak turbiny gazowe , turbosprężarki , zbiorniki ciśnieniowe i wymienniki ciepła .

- W ekstremalnie wysokich temperaturach stosuje się stopy monokrystaliczne , aby zminimalizować pełzanie . W nowoczesnej elektronice monokrystaliczny krzem o wysokiej czystości jest niezbędny w metal-tlenek-krzem (MOS) i układach scalonych .

Produkcja

W inżynierii produkcji metalurgia zajmuje się produkcją elementów metalowych do stosowania w produktach konsumpcyjnych lub inżynieryjnych . Obejmuje to wytwarzanie stopów, kształtowanie, obróbkę cieplną i obróbkę powierzchniową produktu. Zadaniem metalurga jest osiągnięcie równowagi między właściwościami materiału, takimi jak koszt, waga , wytrzymałość , ciągliwość , twardość , korozja , odporność na zmęczenie i zachowanie w temperaturze skrajności. Aby osiągnąć ten cel, należy dokładnie rozważyć środowisko pracy. [ potrzebne źródło ]

Określanie twardości metalu za pomocą skali twardości Rockwella, Vickersa i Brinella jest powszechnie stosowaną praktyką, która pomaga lepiej zrozumieć elastyczność i plastyczność metalu dla różnych zastosowań i procesów produkcyjnych. W środowisku słonej wody większość metali żelaznych i niektóre stopy metali nieżelaznych szybko korodują. Metale wystawione na zimno lub kriogeniczne mogą przejść ze stanu ciągliwego w kruchy i stracić wytrzymałość, stając się bardziej kruche i podatne na pękanie. Metale podlegające ciągłym cyklicznym obciążeniom mogą cierpieć z powodu zmęczenia metalu . Metale w ciągłym stresie w podwyższonej temperaturze może pełzać .

Procesy obróbki metali

- Odlewanie – stopiony metal wlewa się do ukształtowanej formy . Warianty odlewania obejmują odlewanie piaskowe , odlewanie inwestycyjne (zwane również procesem traconego wosku), odlewanie kokilowe i odlewanie ciągłe. Każda z tych form ma zalety w przypadku niektórych metali i zastosowań, biorąc pod uwagę czynniki takie jak magnetyzm i korozja.

- Kucie - rozpalony do czerwoności kęs jest wbijany w kształt.

- Walcowanie – kęs przechodzi przez coraz węższe walce, aby utworzyć arkusz.

- Wyciskanie – gorący i ciągliwy metal jest przeciskany pod ciśnieniem przez matrycę , która kształtuje go, zanim ostygnie.

- Obróbka skrawaniem – tokarki , frezarki i wiertarki tną zimny metal na odpowiedni kształt.

- Spiekanie – sproszkowany metal jest podgrzewany w środowisku nieutleniającym po sprasowaniu w matrycę.

- Produkcja – arkusze metalu są cięte gilotynami lub przecinarkami gazowymi , a następnie gięte i spawane w kształt konstrukcyjny.

- Nakładanie laserowe – proszek metaliczny jest wdmuchiwany przez ruchomą wiązkę laserową (np. zamontowaną na maszynie 5-osiowej NC). Powstały stopiony metal dociera do podłoża, tworząc jeziorko stopu. Poruszając głowicą lasera, można układać tory w stos i budować trójwymiarowy element.

- Druk 3D – spiekanie lub topienie amorficznego proszku metalicznego w przestrzeni 3D w celu nadania kształtu dowolnemu obiektowi.

obróbki na zimno , w których kształt produktu jest zmieniany przez walcowanie, wytwarzanie lub inne procesy, gdy produkt jest zimny, mogą zwiększyć wytrzymałość produktu w procesie zwanym utwardzaniem przez zgniot . Utwardzanie przez zgniot tworzy mikroskopijne defekty w metalu, które są odporne na dalsze zmiany kształtu.

Obróbka cieplna

Metale można poddawać obróbce cieplnej w celu zmiany właściwości wytrzymałościowych, ciągliwości, wytrzymałości, twardości i odporności na korozję. Typowe procesy obróbki cieplnej obejmują wyżarzanie, wzmacnianie wydzieleniowe , hartowanie i odpuszczanie:

- wyżarzania zmiękcza metal, ogrzewając go, a następnie pozwalając mu bardzo powoli ostygnąć, co eliminuje naprężenia w metalu i sprawia, że struktura ziarna jest duża i ma miękkie krawędzie, tak że gdy metal jest uderzany lub naprężany, wgniata się lub być może wygina , zamiast łamać; łatwiej jest również szlifować, szlifować lub ciąć wyżarzony metal.

- Hartowanie to proces bardzo szybkiego schładzania metalu po podgrzaniu, a tym samym „zamrażania” cząsteczek metalu w bardzo twardej postaci martenzytu, co sprawia, że metal staje się twardszy.

- Odpuszczanie łagodzi naprężenia w metalu, które zostały spowodowane procesem hartowania; odpuszczanie sprawia, że metal jest mniej twardy, a jednocześnie lepiej wytrzymuje uderzenia bez pękania.

Często obróbka mechaniczna i termiczna są łączone w tak zwaną obróbkę termomechaniczną w celu uzyskania lepszych właściwości i wydajniejszej obróbki materiałów. Procesy te są wspólne dla wysokostopowych stali specjalnych, nadstopów i stopów tytanu.

Platerowanie

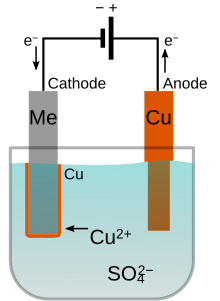

Galwanizacja jest techniką chemicznej obróbki powierzchni. Polega na spajaniu cienkiej warstwy innego metalu, takiego jak złoto , srebro , chrom czy cynk na powierzchnię produktu. Odbywa się to poprzez wybór roztworu elektrolitu materiału powlekającego, czyli materiału, który ma pokryć obrabiany przedmiot (złoto, srebro, cynk). Potrzebne są dwie elektrody z różnych materiałów: jedna z tego samego materiału co materiał powłokowy i druga, która przyjmuje materiał powłokowy. Dwie elektrody są naładowane elektrycznie, a materiał powłokowy przykleja się do przedmiotu obrabianego. Stosowany jest w celu ograniczenia korozji oraz poprawy estetyki wyrobu. Służy również do upodobniania niedrogich metali do droższych (złoto, srebro).

Śrutowanie

Śrutowanie to proces obróbki na zimno stosowany do wykańczania części metalowych. W procesie śrutowania mały okrągły śrut jest śrutowany w powierzchnię obrabianej części. Proces ten jest stosowany w celu przedłużenia żywotności produktu części, zapobiegania awariom związanym z korozją naprężeniową, a także zapobiegania zmęczeniu materiału. Strzał pozostawia małe wgłębienia na powierzchni, jak robi to młotek, co powoduje naprężenie ściskające pod wgłębieniem. Gdy śrut uderza w materiał w kółko, tworzy wiele zachodzących na siebie wgłębień w całym obrabianym elemencie. Naprężenie ściskające na powierzchni materiału wzmacnia część i czyni ją bardziej odporną na uszkodzenia zmęczeniowe, uszkodzenia spowodowane naprężeniami, korozję i pękanie.

Natryskiwanie termiczne

Techniki natryskiwania termicznego to kolejna popularna opcja wykańczania, która często ma lepsze właściwości w wysokich temperaturach niż powłoki galwaniczne. Natryskiwanie termiczne, znane również jako proces zgrzewania natryskowego, jest przemysłowym procesem powlekania, który obejmuje źródło ciepła (płomień lub inne) oraz materiał powłokowy, który może być w postaci proszku lub drutu, który jest topiony, a następnie natryskiwany na powierzchnię obrabiany materiał z dużą prędkością. Proces obróbki natryskowej jest znany pod wieloma różnymi nazwami, takimi jak HVOF (High Velocity Oxygen Fuel), natrysk plazmowy, natrysk płomieniowy, natrysk łukowy i metalizacja.

Osadzanie bezprądowe

Osadzanie bezprądowe (ED) lub powlekanie bezprądowe definiuje się jako proces autokatalityczny , w którym metale i stopy metali osadzają się na nieprzewodzących powierzchniach. Te nieprzewodzące powierzchnie obejmują tworzywa sztuczne, ceramikę i szkło itp., które następnie mogą stać się dekoracyjne, antykorozyjne i przewodzące w zależności od ich funkcji końcowych. Osadzanie bezprądowe to proces chemiczny, który tworzy metalowe na różnych materiałach poprzez autokatalityczną redukcję chemiczną kationów metali w kąpieli ciekłej.

Charakteryzacja

Metalurdzy badają mikroskopową i makroskopową strukturę metali za pomocą metalografii , techniki wynalezionej przez Henry'ego Cliftona Sorby'ego .

W metalografii interesujący stop jest szlifowany na płasko i polerowany do uzyskania lustrzanego wykończenia. Próbkę można następnie wytrawić, aby odsłonić mikrostrukturę i makrostrukturę metalu. Próbka jest następnie badana pod mikroskopem optycznym lub elektronowym , a kontrast obrazu dostarcza szczegółowych informacji na temat składu, właściwości mechanicznych i historii przetwarzania.

Krystalografia , często wykorzystująca dyfrakcję promieni rentgenowskich lub elektronów , jest kolejnym cennym narzędziem, jakim dysponuje współczesny metalurg. Krystalografia pozwala na identyfikację nieznanych materiałów i ujawnia strukturę krystaliczną próbki. Krystalografię ilościową można wykorzystać do obliczenia ilości obecnych faz, a także stopnia odkształcenia, któremu poddano próbkę.

Zobacz też

Linki zewnętrzne

-

Media związane z metalurgią w Wikimedia Commons

Media związane z metalurgią w Wikimedia Commons -

Materiały do nauki związane z Tematem: Inżynieria metalurgiczna na Wikiwersytecie

Materiały do nauki związane z Tematem: Inżynieria metalurgiczna na Wikiwersytecie