Turbosprężarka

W silniku spalinowym turbosprężarka (często nazywana turbosprężarką ) to urządzenie z wymuszonym wlotem , które jest napędzane przepływem spalin. Wykorzystuje tę energię do sprężania gazu dolotowego, wtłaczając więcej powietrza do silnika w celu wytworzenia większej mocy przy danej pojemności skokowej .

Obecna kategoryzacja jest taka, że turbosprężarka jest napędzana energią kinetyczną spalin, podczas gdy doładowanie jest napędzane mechanicznie (zwykle przez pasek z wału korbowego silnika). Jednak do połowy XX wieku turbosprężarka była nazywana „turbosprężarką” i była uważana za rodzaj doładowania.

Historia

Przed wynalezieniem turbosprężarki wymuszona indukcja była możliwa tylko przy użyciu doładowań napędzanych mechanicznie . Stosowanie sprężarek doładowujących rozpoczęło się w 1878 r., Kiedy zbudowano kilka dwusuwowych silników gazowych z doładowaniem według projektu szkockiego inżyniera Dugalda Clerka . Następnie w 1885 roku Gottlieb Daimler opatentował technikę wykorzystywania pompy zębatej do wtłaczania powietrza do silnika spalinowego.

Patent z 1905 roku Alfreda Büchiego , szwajcarskiego inżyniera pracującego w firmie Sulzer , jest często uważany za narodziny turbosprężarki. Ten patent dotyczył złożonego silnika gwiazdowego z napędzaną spalinami turbiną o przepływie osiowym i sprężarką zamontowaną na wspólnym wale. Pierwszy prototyp został ukończony w 1915 roku w celu przezwyciężenia utraty mocy, której doświadczają silniki lotnicze z powodu zmniejszonej gęstości powietrza na dużych wysokościach. Jednak prototyp nie był niezawodny i nie wszedł do produkcji. Inny wczesny patent na turbosprężarki został zgłoszony w 1916 roku przez francuskiego wynalazcę turbiny parowej Auguste Rateau , zgodnie z ich przeznaczeniem w silnikach Renault używanych we francuskich samolotach myśliwskich. Oddzielnie testy przeprowadzone w 1917 r. przez National Advisory Committee for Aeronautics (NACA) i Sanford Alexander Moss wykazały, że turbosprężarka może pozwolić silnikowi uniknąć jakiejkolwiek utraty mocy (w porównaniu z mocą wytwarzaną na poziomie morza) na wysokości do 4250 m (13 944 stóp) nad poziomem morza. Testy przeprowadzono w Pikes Peak w Stanach Zjednoczonych przy użyciu silnika samolotu Liberty L-12 .

Pierwsze komercyjne zastosowanie turbosprężarki miało miejsce w 1925 r., Kiedy Alfred Büchi z powodzeniem zainstalował turbosprężarki w dziesięciocylindrowych silnikach wysokoprężnych, zwiększając moc wyjściową z 1300 do 1860 kilowatów (1750 do 2500 KM). Silnik ten był używany przez niemieckie Ministerstwo Transportu na dwóch dużych statkach pasażerskich o nazwach Preussen i Hansestadt Danzig . Projekt był licencjonowany dla kilku producentów, a turbosprężarki zaczęto stosować w zastosowaniach morskich, kolejowych i dużych stacjonarnych.

Turbosprężarki były używane w kilku silnikach samolotów podczas II wojny światowej, począwszy od Boeinga B-17 Flying Fortress w 1938 r., W którym zastosowano turbosprężarki wyprodukowane przez General Electric. Inne wczesne samoloty z turbodoładowaniem to Consolidated B-24 Liberator , Lockheed P-38 Lightning , Republic P-47 Thunderbolt i eksperymentalne warianty Focke -Wulf Fw 190 .

Pierwsze praktyczne zastosowanie dla ciężarówek zostało zrealizowane przez szwajcarską firmę produkującą ciężarówki Saurer w latach trzydziestych XX wieku. Silniki BXD i BZD były produkowane z opcjonalnym turbodoładowaniem od 1931 roku. Przemysł szwajcarski odegrał pionierską rolę w dziedzinie silników z turbodoładowaniem, o czym świadczą firmy Sulzer, Saurer i Brown, Boveri & Cie .

Producenci samochodów rozpoczęli badania nad silnikami z turbodoładowaniem w latach pięćdziesiątych XX wieku, jednak problemów „turbodziury” i dużych rozmiarów turbosprężarki nie można było wówczas rozwiązać. Pierwszymi samochodami z turbodoładowaniem były krótkotrwałe Chevrolet Corvair Monza i Oldsmobile Jetfire , oba wprowadzone na rynek w 1962 r. Większe zastosowanie turbodoładowania w samochodach osobowych rozpoczęło się w latach 80. XX wieku jako sposób na zwiększenie osiągów silników o mniejszej pojemności skokowej .

Projekt

Podobnie jak inne urządzenia z wymuszonym zasysaniem, sprężarka w turbosprężarce zwiększa ciśnienie powietrza dolotowego, zanim dostanie się ono do kolektora dolotowego . W przypadku turbosprężarki sprężarka napędzana jest energią kinetyczną spalin silnika, która jest wydobywana przez turbinę turbosprężarki .

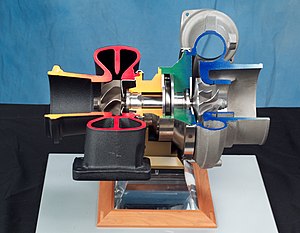

Główne elementy turbosprężarki to:

- Turbina - zwykle konstrukcja turbiny promieniowej

- Sprężarka – zwykle sprężarka odśrodkowa

- Zespół obrotowy piasty obudowy środkowej

Turbina

turbiny (zwana także „stroną gorącą” lub „stroną wydechową” turbosprężarki) to miejsce, w którym wytwarzana jest siła obrotowa w celu napędzania sprężarki (poprzez obracający się wał przechodzący przez środek turbosprężarki ) . Po tym, jak spaliny obróciły się, turbina przechodzi dalej do wydechu i na zewnątrz pojazdu.

Turbina wykorzystuje szereg łopatek do zamiany energii kinetycznej przepływu spalin na energię mechaniczną obracającego się wału (który jest wykorzystywany do napędzania sekcji sprężarki). Obudowy turbin kierują przepływ gazu przez sekcję turbiny, a sama turbina może obracać się z prędkością dochodzącą do 250 000 obr./min. Niektóre konstrukcje turbosprężarek są dostępne z wieloma opcjami obudowy turbiny, co pozwala na wybór obudowy najlepiej dopasowanej do charakterystyki silnika i wymagań dotyczących wydajności.

Wydajność turbosprężarki jest ściśle związana z jej rozmiarem oraz względnymi rozmiarami koła turbiny i koła sprężarki. Duże turbiny zazwyczaj wymagają wyższych natężeń przepływu spalin, co zwiększa opóźnienie turbodoładowania i zwiększa próg doładowania. Małe turbiny mogą wytwarzać doładowanie szybko i przy niższych prędkościach przepływu, ale mogą być czynnikiem ograniczającym moc szczytową wytwarzaną przez silnik. Różne technologie, opisane w kolejnych rozdziałach, często mają na celu połączenie zalet zarówno małych, jak i dużych turbin.

Duże silniki wysokoprężne często wykorzystują jednostopniową turbinę z przepływem osiowym zamiast turbiny promieniowej. [ potrzebne źródło ]

Podwójne przewijanie

Turbosprężarka twin-scroll wykorzystuje dwa oddzielne wloty spalin, aby wykorzystać impulsy w przepływie spalin z każdego cylindra. W standardowej (single-scroll) turbosprężarce, spaliny ze wszystkich cylindrów są łączone i wchodzą do turbosprężarki przez pojedynczy wlot, co powoduje, że impulsy gazu z każdego cylindra kolidują ze sobą. W przypadku turbosprężarki typu twin-scroll cylindry są podzielone na dwie grupy, aby zmaksymalizować impulsy. Kolektor wydechowy oddziela gazy z tych dwóch grup cylindrów, a następnie przechodzą one przez dwie oddzielne spiralne komory („zwoje”) przed wejściem do obudowy turbiny przez dwie oddzielne dysze. The Oczyszczający efekt tych impulsów gazowych pozwala odzyskać więcej energii ze spalin, minimalizuje pasożytnicze straty zwrotne i poprawia reakcję przy niskich prędkościach obrotowych silnika.

Inną wspólną cechą turbosprężarek twin-scroll jest to, że dwie dysze mają różne rozmiary: mniejsza dysza jest zamontowana pod bardziej stromym kątem i jest używana do reakcji przy niskich obrotach, podczas gdy większa dysza jest mniej pochylona i zoptymalizowana pod kątem wysokich mocy. wymagany.

Przekrój przedstawiający dwa zwoje Mitsubishi twin-scroll (większy zwój jest podświetlony na czerwono)

Przezroczysty kolektor wydechowy i spirale turbosprężarki w silniku Hyundai Gamma , pokazujące sparowane cylindry (1 i 4 oraz 2 i 3)

Zmienna geometria

Turbosprężarki o zmiennej geometrii (znane również jako turbosprężarki o zmiennej dyszy ) służą do zmiany efektywnego współczynnika kształtu turbosprężarki w miarę zmiany warunków pracy. Odbywa się to za pomocą regulowanych łopatek umieszczonych wewnątrz obudowy turbiny pomiędzy wlotem a turbiną, które wpływają na przepływ gazów w kierunku turbiny. Niektóre turbosprężarki o zmiennej geometrii wykorzystują obrotowy siłownik elektryczny do otwierania i zamykania łopatek, podczas gdy inne wykorzystują siłownik pneumatyczny .

Jeśli współczynnik kształtu turbiny jest zbyt duży, turbosprężarka nie uzyska doładowania przy niskich prędkościach; jeśli współczynnik kształtu jest zbyt mały, turbosprężarka zadławi silnik przy dużych prędkościach, prowadząc do wysokiego ciśnienia w kolektorze wydechowym, dużych strat pompowania i ostatecznie niższej mocy wyjściowej. Zmieniając geometrię obudowy turbiny podczas przyspieszania silnika, można utrzymać optymalny współczynnik kształtu turbosprężarki. Z tego powodu turbosprężarki o zmiennej geometrii często mają mniejsze opóźnienie, niższy próg doładowania i większą wydajność przy wyższych prędkościach obrotowych silnika. Zaletą turbosprężarek o zmiennej geometrii jest to, że optymalne wydłużenie przy niskich prędkościach obrotowych silnika znacznie różni się od tego przy wysokich prędkościach obrotowych silnika.

Turbosprężarki wspomagane elektrycznie

Turbosprężarka wspomagana elektrycznie łączy tradycyjną turbinę napędzaną spalinami z silnikiem elektrycznym w celu zmniejszenia turbodziury. Różni się to od doładowania elektrycznego , które wykorzystuje wyłącznie silnik elektryczny do napędzania sprężarki.

Kompresor

Sprężarka zasysa powietrze z zewnątrz przez układ dolotowy silnika, spręża je, a następnie podaje do komór spalania (przez kolektor dolotowy ). Sekcja sprężarki turbosprężarki składa się z wirnika, dyfuzora i obudowy spiralnej. Charakterystykę pracy sprężarki opisuje mapa sprężarki .

Portowany całun

Niektóre turbosprężarki wykorzystują „osłonę z otworami”, w której pierścień otworów lub okrągłych rowków umożliwia przepływ powietrza wokół łopatek sprężarki. Konstrukcje osłon z otworami mogą mieć większą odporność na udary sprężarki i mogą poprawić wydajność wirnika sprężarki.

Zespół obrotowy piasty środkowej

Zespół obrotowy piasty środkowej (CHRA) zawiera wał łączący turbinę ze sprężarką. Lżejszy wał może pomóc zmniejszyć opóźnienie turbo. CHRA zawiera również łożysko, które umożliwia obracanie się tego wału z dużą prędkością przy minimalnym tarciu.

Niektóre CHRA są chłodzone wodą i mają rury, przez które przepływa płyn chłodzący silnika. Jednym z powodów chłodzenia wodnego jest ochrona oleju smarowego turbosprężarki przed przegrzaniem.

Elementy wspierające

Najprostszym typem turbosprężarki jest turbosprężarka swobodnie pływająca . System ten byłby w stanie osiągnąć maksymalne przyspieszenie przy maksymalnych obrotach silnika i pełnym otwarciu przepustnicy, jednak potrzebne są dodatkowe komponenty, aby wyprodukować silnik, który można prowadzić w różnych warunkach obciążenia i prędkości obrotowej.

Dodatkowe elementy, które są powszechnie stosowane w połączeniu z turbosprężarkami to:

- Intercooler - chłodnica służąca do chłodzenia powietrza dolotowego po sprężeniu go przez turbosprężarkę

- Wtrysk wody - rozpylanie wody do komory spalania w celu schłodzenia zasysanego powietrza

- Wastegate - wiele turbosprężarek jest w stanie wytworzyć w pewnych warunkach ciśnienie doładowania, które jest wyższe niż silnik może bezpiecznie wytrzymać, dlatego często stosuje się zawór upustowy, aby ograniczyć ilość spalin przedostających się do turbiny

- Zawór upustowy — zapobiega utknięciu sprężarki , gdy przepustnica jest zamknięta

Turbo lag i próg doładowania

Turbodziura odnosi się do opóźnienia – gdy obroty silnika mieszczą się w zakresie roboczym turbosprężarki – które występuje między naciśnięciem pedału przyspieszenia, a turbosprężarką naprężeniem w celu zapewnienia ciśnienia doładowania. To opóźnienie jest spowodowane rosnącym przepływem spalin (po nagłym otwarciu przepustnicy), co wymaga czasu na rozkręcenie turbiny do prędkości, przy których wytwarzane jest doładowanie. Efektem turbodziury jest zmniejszona reakcja przepustnicy , w postaci opóźnienia w dostarczaniu mocy. Sprężarki doładowujące nie cierpią z powodu turbodziury, ponieważ mechanizm sprężarki jest napędzany bezpośrednio przez silnik.

Metody zmniejszania opóźnienia turbo obejmują: [ potrzebne źródło ]

- Obniżenie bezwładności obrotowej turbosprężarki poprzez zastosowanie części o mniejszym promieniu oraz materiałów ceramicznych i innych lżejszych

- proporcji turbiny

- Zwiększenie ciśnienia powietrza na górnym pokładzie (wyładowanie sprężarki) i poprawa reakcji zaworu upustowego

- Zmniejszenie strat wynikających z tarcia w łożysku, np. zastosowanie łożyska foliowego zamiast konwencjonalnego łożyska olejowego

- Używanie turbosprężarek ze zmienną dyszą lub twin-scroll

- Zmniejszenie objętości rurociągów na górnym pokładzie

- Korzystanie z wielu turbosprężarek sekwencyjnie lub równolegle

- Korzystanie z systemu anti-lag

- Wykorzystanie zaworu sterującego turbosprężarki do zwiększenia prędkości przepływu spalin do turbiny (twin-scroll).

- Za pomocą zaworu motylkowego przepchnąć spaliny przez mniejszy kanał we wlocie turbosprężarki

- Turbosprężarki elektryczne i turbosprężarki hybrydowe .

Podobnym zjawiskiem, często mylonym z turbodziurą, jest próg doładowania . W tym miejscu prędkość obrotowa silnika (rpm) znajduje się obecnie poniżej zakresu pracy układu turbosprężarki, dlatego silnik nie jest w stanie wytworzyć znacznego doładowania. Przy niskich obrotach prędkość przepływu spalin nie jest w stanie wystarczająco obrócić turbiny.

Próg doładowania powoduje opóźnienia w dostarczaniu mocy przy niskich obrotach (ponieważ silnik bez wzmocnienia musi przyspieszyć pojazd, aby zwiększyć obroty powyżej progu doładowania), podczas gdy turbodziura powoduje opóźnienie w dostarczaniu mocy przy wyższych obrotach.

Stosowanie wielu turbosprężarek

Niektóre silniki wykorzystują wiele turbosprężarek, zwykle w celu zmniejszenia opóźnienia turbodoładowania, zwiększenia zakresu obrotów, w których wytwarzane jest doładowanie, lub uproszczenia układu dolotowego / wydechowego. Najpopularniejszym układem są podwójne turbosprężarki, jednak w samochodach produkcyjnych czasami stosowano układy z potrójnym lub poczwórnym turbodoładowaniem.

Turbodoładowanie kontra doładowanie

Kluczowa różnica między turbosprężarką a doładowaniem polega na tym, że doładowanie jest napędzane mechanicznie przez silnik (często przez pasek połączony z wałem korbowym ), podczas gdy turbosprężarka jest napędzana energią kinetyczną spalin silnika . Turbosprężarka nie powoduje bezpośredniego obciążenia mechanicznego silnika, chociaż turbosprężarki wywierają przeciwciśnienie spalin na silniki, zwiększając straty podczas pompowania.

Silniki z doładowaniem są powszechne w zastosowaniach, w których reakcja przepustnicy jest kluczowym problemem, a silniki z doładowaniem rzadziej podgrzewają powietrze dolotowe.

Podwójne ładowanie

Połączenie turbosprężarki napędzanej spalinami i doładowania napędzanej silnikiem może złagodzić słabości obu. Technika ta nazywana jest podwójnym ładowaniem .

Aplikacje

Turbosprężarki były używane w następujących zastosowaniach:

- Silniki samochodowe napędzane benzyną

- Silniki Diesla do samochodów osobowych i dostawczych

- Silniki motocyklowe (dość rzadko)

- Silniki ciężarówek napędzane olejem napędowym , począwszy od ciężarówki Saurer w 1938 roku

- Silniki Diesla do autobusów i autokarów

- Silniki tłokowe samolotów

- Silniki okrętowe

- Lokomotywy i spalinowe zespoły trakcyjne do pociągów

- Silniki stacjonarne/przemysłowe

W 2017 roku 27% pojazdów sprzedawanych w USA miało turbodoładowanie. W Europie w 2014 r. 67% wszystkich pojazdów było wyposażonych w turbosprężarki. W przeszłości ponad 90% turbosprężarek stanowiły silniki wysokoprężne, jednak coraz częściej stosuje się je w silnikach benzynowych. Firmy, które produkują najwięcej turbosprężarek w Europie i USA to Garrett Motion (dawniej Honeywell), BorgWarner i Mitsubishi Turbocharger .

Bezpieczeństwo

Awarie turbosprężarek i wynikająca z nich wysoka temperatura spalin są jedną z przyczyn pożarów samochodów.

Awaria uszczelek spowoduje wyciek oleju do cylindrów, powodując niebiesko-szary dym. W silnikach wysokoprężnych może to spowodować nadmierną prędkość obrotową, stan znany jako niekontrolowany rozruch silnika wysokoprężnego .