Wielki piec

Wielki piec jest rodzajem pieca metalurgicznego używanego do wytapiania metali przemysłowych, ogólnie surówki , ale także innych, takich jak ołów lub miedź . Podmuch odnosi się do „wtłaczania” lub dostarczania powietrza do spalania powyżej ciśnienia atmosferycznego.

W wielkim piecu paliwo ( koks ), rudy i topnik ( wapień ) są stale dostarczane przez górną część pieca, podczas gdy gorący podmuch powietrza (czasami wzbogacony w tlen ) jest wdmuchiwany do dolnej części pieca przez szereg rur zwanych dyszami , dzięki czemu reakcje chemiczne zachodzą w całym piecu, gdy materiał opada w dół. Produktami końcowymi są zazwyczaj stopiony metal i żużla spuszczane z dna pieca oraz gazy odlotowe ( spaliny ) wychodzące z górnej części pieca. Spływ rudy w dół wraz z topnikiem w kontakcie z przepływem w górę gorących, tlenek węgla gazów spalinowych jest przeciwprądową wymianą i procesem reakcji chemicznej.

Natomiast piece powietrzne (takie jak piece pogłosowe ) są naturalnie zasysane, zwykle przez konwekcję gorących gazów w przewodzie kominowym . Zgodnie z tą szeroką definicją dymarnie żelaza , dmuchanie cyny i huty ołowiu byłyby klasyfikowane jako wielkie piece . Jednak termin ten był zwykle ograniczony do tych używanych do wytapiania rudy żelaza do produkcji surówki , materiału pośredniego stosowanego w produkcji komercyjnego żelaza i stali oraz pieców szybowych stosowanych w połączeniu ze spiekalniami do wytapiania metali nieszlachetnych .

Szacuje się, że wielkie piece były odpowiedzialne za ponad 4% globalnej emisji gazów cieplarnianych w latach 1900-2015, ale są trudne do dekarbonizacji.

Inżynieria procesowa i chemia

Wielkie piece działają na zasadzie redukcji chemicznej , w której tlenek węgla przekształca tlenki żelaza w żelazo pierwiastkowe. Wielkie piece różnią się od dymarni i pieców pogłosowych tym, że w wielkim piecu gazy spalinowe mają bezpośredni kontakt z rudą i żelazem, umożliwiając dyfuzję tlenku węgla do rudy i redukcję tlenku żelaza. Wielki piec działa jako wymiany przeciwprądowej , podczas gdy dymarnia nie. Inną różnicą jest to, że dymarnie działają jako proces wsadowy, podczas gdy wielkie piece działają nieprzerwanie przez długi czas. Ciągła praca jest również preferowana, ponieważ wielkie piece są trudne do uruchomienia i zatrzymania. Ponadto węgiel w surówce obniża temperaturę topnienia poniżej temperatury topnienia stali lub czystego żelaza; natomiast żelazo nie topi się w dymarce.

Krzemionkę należy usunąć z surówki. Reaguje z tlenkiem wapnia (wypalonym wapieniem) i tworzy krzemiany, które unoszą się na powierzchnię stopionej surówki jako „żużel”. Historycznie, aby zapobiec zanieczyszczeniu siarką, najlepszej jakości żelazo produkowano z węgla drzewnego.

Poruszająca się w dół kolumna rudy, topnika, koksu lub węgla drzewnego i produktów reakcji musi być wystarczająco porowata, aby mogły przejść przez nią gazy spalinowe. Dla zapewnienia tej przepuszczalności duże znaczenie ma wielkość cząstek koksu lub węgla drzewnego. Dlatego koks musi być wystarczająco mocny, aby nie został zmiażdżony przez ciężar materiału znajdującego się nad nim. Oprócz wytrzymałości fizycznej swoich cząstek, koks musi również zawierać niską zawartość siarki, fosforu i popiołu.

Główną reakcją chemiczną prowadzącą do stopionego żelaza jest:

- Fe2O3 + 3CO → 2Fe + 3CO2

Tę reakcję można podzielić na wiele etapów, z których pierwszy polega na tym, że wstępnie ogrzane powietrze wdmuchiwane do pieca reaguje z węglem w postaci koksu, wytwarzając tlenek węgla i ciepło:

- 2 C (s) + O 2 (g) → 2 CO (g)

Gorący tlenek węgla jest środkiem redukującym rudę żelaza i reaguje z tlenkiem żelaza , tworząc stopione żelazo i dwutlenek węgla . W zależności od temperatury w różnych częściach pieca (najcieplej na dole) żelazo jest redukowane w kilku etapach. Na górze, gdzie temperatura zwykle mieści się w zakresie od 200°C do 700°C, tlenek żelaza jest częściowo redukowany do tlenku żelaza(II,III), Fe 3 O 4 .

- 3 Fe 2 O 3(s) + CO (g) → 2 Fe 3 O 4(s) + CO 2(g)

W temperaturach 850 ° C, dalej w piecu, żelazo (II, III) jest dalej redukowane do tlenku żelaza (II):

- Fe 3 O 4(s) + CO (g) → 3 FeO (s) + CO 2(g)

Gorący dwutlenek węgla, nieprzereagowany tlenek węgla i azot z powietrza przechodzą przez piec, gdy świeży materiał wsadowy przemieszcza się w dół do strefy reakcji. Gdy materiał przemieszcza się w dół, przeciwprądowe gazy zarówno podgrzewają wsad zasilający, jak i rozkładają wapień na tlenek wapnia i dwutlenek węgla:

- CaCO 3(s) → CaO (s) + CO 2(g)

Ca SiO3 Tlenek

żużel wapnia powstały w wyniku rozkładu reaguje z różnymi kwaśnymi zanieczyszczeniami żelaza (zwłaszcza krzemionką ), tworząc fajalitowy , który jest zasadniczo krzemianem wapnia , :

- SiO2 + CaO → CaSiO3

Gdy tlenek żelaza (II) przemieszcza się w dół do obszaru o wyższych temperaturach, sięgających 1200 ° C, jest dalej redukowany do żelaza metalicznego:

- FeO (s) + CO (g) → Fe (s) + CO 2 (g)

Dwutlenek węgla powstały w tym procesie jest ponownie redukowany do tlenku węgla przez koks :

- C (s) + CO 2 (g) → 2 CO (g)

Zależna od temperatury równowaga kontrolująca atmosferę gazową w piecu nazywana jest reakcją Boudouarda :

- 2CO ⇌ CO 2 + C

„ Surówka ” wytwarzana w wielkim piecu ma stosunkowo wysoką zawartość węgla, wynoszącą około 4–5% i zwykle zawiera zbyt dużo siarki, przez co jest bardzo krucha i ma ograniczone bezpośrednie zastosowanie komercyjne. Część surówki jest używana do produkcji żeliwa . Większość surówki produkowanej w wielkich piecach jest poddawana dalszej obróbce w celu zmniejszenia zawartości węgla i siarki oraz produkcji różnych gatunków stali wykorzystywanej do produkcji materiałów budowlanych, samochodów, statków i maszyn. Odsiarczanie odbywa się zwykle podczas transportu ciekłej stali do huty. Odbywa się to poprzez dodanie tlenku wapnia , który reaguje z siarczkiem żelaza zawartym w surówce, tworząc siarczek wapnia (tzw. odsiarczanie wapna ). W kolejnym etapie procesu, tak zwanym wytwarzaniu stali w tlenie zasadowym , węgiel jest utleniany przez wdmuchiwanie tlenu na płynną surówkę żelaza w celu wytworzenia surowej stali .

Chociaż wydajność wielkich pieców stale się zmienia, proces chemiczny w wielkim piecu pozostaje taki sam. Jedną z największych wad wielkich pieców jest nieunikniona produkcja dwutlenku węgla, ponieważ żelazo jest redukowane z tlenków żelaza przez węgiel, a od 2016 roku nie ma ekonomicznego substytutu – hutnictwo jest jednym z największych przemysłowych źródeł emisji CO 2 w świecie (patrz gazy cieplarniane ). Badanych jest kilka alternatyw, takich jak odpady z tworzyw sztucznych, biomasa lub wodór jako środek redukujący, który może znacznie zmniejszyć emisję dwutlenku węgla.

Wyzwanie, jakie stanowią emisje gazów cieplarnianych z wielkiego pieca, jest przedmiotem trwającego [ kiedy? ] Program europejski o nazwie ULCOS (Ultra Low CO 2 Steelmaking ). Zaproponowano i dogłębnie zbadano kilka nowych tras procesów, aby obniżyć emisje jednostkowe (CO 2 na tonę stali) o co najmniej 50%. Niektóre opierają się na wychwytywaniu i dalszym składowaniu (CCS) CO 2 , podczas gdy inne wybierają dekarbonizację produkcji żelaza i stali, przechodząc na wodór, energię elektryczną i biomasę. W bliższej perspektywie opracowywana jest technologia, która włącza CCS do samego procesu wielkopiecowego i nosi nazwę wielkiego pieca z recyklingiem górnego gazu, przy czym trwa zwiększanie skali do wielkiego pieca o rozmiarach komercyjnych. [ wymaga aktualizacji ]

Historia

Żeliwo znaleziono w Chinach datowane na V wiek pne, ale najwcześniejsze zachowane wielkie piece w Chinach pochodzą z I wieku naszej ery, a na Zachodzie z późnego średniowiecza . Rozprzestrzeniły się z regionu wokół Namur w Walonii (Belgia) pod koniec XV wieku i zostały wprowadzone do Anglii w 1491 roku. Paliwem używanym w nich był niezmiennie węgiel drzewny. Udane zastąpienie koksu węglem drzewnym jest powszechnie przypisywane angielskiemu wynalazcy Abrahamowi Darby'emu w 1709 r. Wydajność procesu została dodatkowo zwiększona przez praktykę wstępnego podgrzewania powietrza do spalania ( gorący podmuch ), opatentowaną przez szkockiego wynalazcę Jamesa Beaumonta Neilsona w 1828 r.

Chiny

Dowody archeologiczne wskazują, że dymery pojawiły się w Chinach około 800 roku pne. Początkowo sądzono, że Chińczycy zaczęli odlewać żelazo od samego początku, ale od tego czasu teoria ta została obalona [ wymagane wyjaśnienie ] przez odkrycie „więcej niż dziesięciu” narzędzi do kopania żelaza znalezionych w grobowcu księcia Jinga z Qin (zm. 537 pne), którego grób znajduje się w hrabstwie Fengxiang w Shaanxi (dziś istnieje tam muzeum). Nie ma jednak dowodów na istnienie dymu w Chinach po pojawieniu się wielkiego pieca i żeliwa. W Chinach wielkie piece produkowały żeliwo, które następnie albo przekształcano w gotowe narzędzia w żeliwiaku, albo przekształcano w kute żelazo w palenisku klarującym.

Chociaż żeliwne narzędzia rolnicze i broń były szeroko rozpowszechnione w Chinach już w V wieku pne, zatrudniając ponad 200 mężczyzn w hutach żelaza od III wieku i później, najwcześniejsze zbudowane wielkie piece przypisywano dynastii Han w I wieku naszej ery . Te wczesne piece miały gliniane ściany i topnik wykorzystywały minerały zawierające fosfor . Chińskie wielkie piece miały wysokość od około dwóch do dziesięciu metrów, w zależności od regionu. Największe z nich znaleziono we współczesnym Syczuanie i Guangdong , podczas gdy „karłowate” wielkie piece znaleziono w Dabieshan . W budownictwie oba są mniej więcej na tym samym poziomie zaawansowania technologicznego

Skuteczność chińskich wielkich pieców napędzanych przez ludzi i konie została zwiększona w tym okresie przez inżyniera Du Shi (ok. 31 rne), który zastosował moc kół wodnych do tłoków - mieszków w kuciu żeliwa. Wczesne przeciwsobniki napędzane wodą do obsługi wielkich pieców były budowane zgodnie z konstrukcją istniejących już przeciwsobników o napędzie konnym. Oznacza to, że ruch kołowy koła, czy to napędzanego przez konia, czy napędzanego wodą, został przeniesiony przez połączenie napędu pasowego , korby i korbowodu, innych korbowodów i różnych wałów, w ruch posuwisto-zwrotny niezbędny obsługiwać mieszek pchający. Donald Wagner sugeruje, że wczesna produkcja wielkiego pieca i żeliwa wyewoluowała z pieców używanych do topienia brązu . Z pewnością jednak żelazo było niezbędne do osiągnięcia sukcesu militarnego, zanim państwo Qin zjednoczyło Chiny (221 pne). Użycie wielkiego pieca i żeliwiaka było szeroko rozpowszechnione w czasach Song i Tang . W XI wieku z dynastii Song zmienił zasoby z węgla drzewnego na koks w odlewaniu żeliwa i stali, oszczędzając tysiące akrów lasów przed wycinką. Mogło to nastąpić już w IV wieku naszej ery.

Główną zaletą wczesnego wielkiego pieca była produkcja na dużą skalę i ułatwienie chłopom dostępu do narzędzi żelaznych. Żeliwo jest bardziej kruche niż kute żelazo lub stal, co wymagało dodatkowego klarowania, a następnie cementowania lub kotopienia w celu wytworzenia, ale wystarczyło do prac pomocniczych, takich jak rolnictwo. Dzięki zastosowaniu wielkiego pieca można było produkować większe ilości narzędzi, takich jak lemiesze, wydajniej niż dymarnia. W obszarach, w których ważna była jakość, takich jak działania wojenne, preferowano kute żelazo i stal. Prawie cała broń z okresu Han jest wykonana z kutego żelaza lub stali, z wyjątkiem toporów, z których wiele jest wykonanych z żeliwa.

Wielkie piece były również później używane do produkcji broni prochowej , takiej jak żeliwne łuski do bomb i żeliwne armaty w czasach dynastii Song .

Średniowieczna Europa

Najprostsza kuźnia , znana jako korsykańska, była używana przed nadejściem chrześcijaństwa . Przykładami ulepszonych dymarni są Stückofen [ fr ] (czasami nazywany wilczym piecem), który przetrwał do początku XIX wieku. Zamiast naturalnego ciągu, powietrze było pompowane przez trompe , co skutkowało lepszą jakością żelaza i zwiększoną wydajnością. To pompowanie powietrza za pomocą miechów jest znane jako zimny podmuch i zwiększa efektywność paliwową dymarni i poprawia wydajność. Można je również budować większe niż naturalne kwietniki.

Najstarsze europejskie wielkie piece

Najstarsze znane wielkie piece na Zachodzie zostały zbudowane w Dürstel w Szwajcarii , w Märkische Sauerland w Niemczech oraz w Lapphyttan w Szwecji , gdzie kompleks funkcjonował w latach 1205-1300. W Noraskog w szwedzkiej parafii Järnboås ślady jeszcze wcześniejszych znaleziono wielkie piece, prawdopodobnie pochodzące z około 1100 roku. Te wczesne wielkie piece, podobnie jak chińskie przykłady, były bardzo nieefektywne w porównaniu z tymi używanymi obecnie. Żelazo z kompleksu Lapphyttan było używane do produkcji kul z kutego żelaza zwanych osmondami , które były przedmiotem handlu międzynarodowego - możliwa wzmianka pojawia się w traktacie z Nowogrodem z 1203 r. I kilku pewnych wzmiankach w rachunkach o angielskich zwyczajach z lat pięćdziesiątych i dwudziestych XIII wieku. W Westfalii zidentyfikowano inne piece z XIII-XV wieku .

Technologia wymagana do wielkich pieców mogła zostać przeniesiona z Chin lub mogła być rodzimą innowacją. Al-Qazvini w XIII wieku i inni podróżnicy zauważyli później przemysł żelazny w górach Alburz na południe od Morza Kaspijskiego . Jest to blisko Jedwabnego Szlaku , więc możliwe jest wykorzystanie technologii pochodzącej z Chin. Znacznie późniejsze opisy wspominają o wielkich piecach o wysokości około trzech metrów. Ponieważ mieszkańcy Rusi Varangian ze Skandynawii handlowali z Morzem Kaspijskim (korzystając z ich szlaku handlowego Wołgi ), możliwe jest, że technologia dotarła w ten sposób do Szwecji. Przejście od dymarki do prawdziwego wielkiego pieca nie jest duże. Po prostu zbudowanie większego pieca i zastosowanie większych mieszków w celu zwiększenia objętości podmuchu, a co za tym idzie ilości tlenu, prowadzi nieuchronnie do wyższych temperatur, stopienia wykwitu w płynne żelazo i wypłynięcia żeliwa z hut. Wiadomo, że Wikingowie używali podwójnych miechów, co znacznie zwiększa przepływ objętościowy podmuchu.

Region kaspijski mógł być również źródłem projektu pieca w Ferriere , opisanego przez Filarete , obejmującego miechy napędzane wodą w Semogo w Valdidentro w północnych Włoszech w 1226 r. W dwuetapowym procesie stopione żelazo był spuszczany dwa razy dziennie do wody, granulując ją w ten sposób.

wkłady cystersów

Kapituła generalna mnichów cystersów rozpowszechniła w Europie pewne postępy technologiczne. Mogło to obejmować wielki piec, ponieważ wiadomo, że cystersi byli wykwalifikowanymi metalurgami . Według Jeana Gimpela, ich wysoki poziom technologii przemysłowej ułatwił rozpowszechnienie nowych technik: „Każdy klasztor miał modelową fabrykę, często tak dużą jak kościół i tylko kilka stóp dalej, a siła wody napędzała maszyny różnych gałęzi przemysłu znajdujących się na jego terenie podłoga." Złoża rudy żelaza były często ofiarowywane mnichom wraz z kuźniami do wydobywania żelaza, a po pewnym czasie nadwyżki były wystawiane na sprzedaż. Cystersi stali się czołowymi producentami żelaza w Szampanii we Francji od połowy XIII do XVII wieku, wykorzystując bogaty w fosforany żużel ze swoich pieców jako nawóz rolniczy .

Archeolodzy wciąż odkrywają skalę techniki cysterskiej. W Laskill , na przedmieściach opactwa Rievaulx i jedynym średniowiecznym wielkim piecu, jaki do tej pory zidentyfikowano w Wielkiej Brytanii , produkowany żużel miał niską zawartość żelaza. Żużel z innych ówczesnych pieców zawierał znaczne stężenie żelaza, podczas gdy uważa się, że Laskill dość wydajnie produkował żeliwo. Jego data nie jest jeszcze jasna, ale prawdopodobnie nie przetrwała aż do kasaty klasztorów Henryka VIII pod koniec lat trzydziestych XVI wieku, ponieważ umowa (zaraz po tym) dotycząca „kuni” z hrabią Rutland w 1541 r. odnosi się do kwitnienia . Niemniej jednak nie ustalono ostatecznie, w jaki sposób wielki piec rozprzestrzenił się w średniowiecznej Europie.

Pochodzenie i rozprzestrzenianie się wczesnonowożytnych wielkich pieców

Ze względu na zwiększone zapotrzebowanie na żelazo do odlewania armat, wielki piec wszedł do powszechnego użytku we Francji w połowie XV wieku.

Bezpośredni przodek tych używanych we Francji i Anglii znajdował się w regionie Namur, na terenie dzisiejszej Walonii (Belgia). Stamtąd rozprzestrzeniły się najpierw do Pays de Bray na wschodniej granicy Normandii , a stamtąd do Weald of Sussex , gdzie około 1491 roku zbudowano pierwszy piec (zwany Queenstock) w Buxted , a następnie w Newbridge w Ashdown Forest w 1496 r. Pozostało ich niewiele do około 1530 r., ale wiele zbudowano w następnych dziesięcioleciach w Weald, gdzie przemysł żelazny prawdopodobnie osiągnął swój szczyt około 1590 r. Większość surówki z tych pieców została przewieziona do drobnych kuźni do produkcji z pręta żelaznego .

Pierwsze brytyjskie piece poza Weald pojawiły się w latach pięćdziesiątych XVI wieku, a wiele z nich zbudowano w pozostałej części tego stulecia i następnych. Produkcja przemysłu osiągnęła szczyt prawdopodobnie około 1620 r., Po czym następował powolny spadek aż do początku XVIII wieku. Najwyraźniej było to spowodowane tym, że import żelaza ze Szwecji i innych krajów był bardziej ekonomiczny niż wytwarzanie go w niektórych bardziej odległych lokalizacjach w Wielkiej Brytanii. Węgiel drzewny, który był ekonomicznie dostępny dla przemysłu, był prawdopodobnie zużywany tak szybko, jak drewno, aby rosło.

Pierwszy wielki piec w Rosji został otwarty w 1637 roku w pobliżu Tuły i nosił nazwę Gorodishche Works. Wielki piec rozprzestrzenił się stamtąd na centralną Rosję, a następnie na Ural .

Wielkie piece koksownicze

W 1709 roku w Coalbrookdale w Shropshire w Anglii Abraham Darby zaczął zasilać wielki piec koksem zamiast węgla drzewnego . Początkową zaletą koksu był jego niższy koszt, głównie dlatego, że wytwarzanie koksu wymagało znacznie mniej pracy niż ścinanie drzew i wytwarzanie węgla drzewnego, ale użycie koksu pozwoliło również przezwyciężyć lokalne niedobory drewna, zwłaszcza w Wielkiej Brytanii i na kontynencie. Koks metalurgiczny będzie cięższy niż węgiel drzewny, co pozwoli na stosowanie większych pieców. Wadą jest to, że koks zawiera więcej zanieczyszczeń niż węgiel drzewny, a siarka jest szczególnie szkodliwa dla jakości żelaza. Zanieczyszczenia koksu stanowiły większy problem, zanim gorący podmuch zmniejszył ilość wymaganego koksu i zanim temperatury pieca były wystarczająco wysokie, aby żużel z wapienia mógł swobodnie płynąć. (Wapień wiąże siarkę. Można również dodać mangan, aby związać siarkę).

Koks był początkowo używany tylko do prac odlewniczych , wyrobu garnków i innych wyrobów żeliwnych. Odlewnictwo było pomniejszą gałęzią przemysłu, ale syn Darby'ego zbudował nowy piec w pobliskim Horsehay i zaczął zaopatrywać właścicieli kuźni szlachetnych w surówkę koksową do produkcji prętów żelaznych. Surówka koksowa była w tym czasie tańsza w produkcji niż surówka z węgla drzewnego. Wykorzystanie paliwa pochodzącego z węgla w przemyśle żelaznym było kluczowym czynnikiem brytyjskiej rewolucji przemysłowej . Oryginalny wielki piec Darby'ego został wykopany archeologicznie i można go zobaczyć na miejscu w Coalbrookdale, części muzeów Ironbridge Gorge . Żeliwo z pieca zostało użyte do wykonania dźwigarów pierwszego na świecie żeliwnego mostu w 1779 r. Żelazny most przecina rzekę Severn w Coalbrookdale i nadal jest używany dla pieszych.

Wybuch napędzany parą

Silnik parowy zastosowano do napędzania powietrza nadmuchowego, przezwyciężając niedobór energii wodnej na obszarach, na których znajdowały się rudy węgla i żelaza. Po raz pierwszy zrobiono to w Coalbrookdale, gdzie silnik parowy zastąpił pompę konną w 1742 roku. Takie silniki były używane do pompowania wody do zbiornika nad piecem. Pierwsze silniki używane do bezpośredniego wydmuchiwania cylindrów zostały dostarczone przez Boultona i Watta do New Willey Furnace Johna Wilkinsona . To zasilało żeliwny cylinder dmuchający , który został wynaleziony przez jego ojca Isaaca Wilkinsona . Opatentował takie cylindry w 1736 roku, aby zastąpić skórzane miechy, które szybko się zużywały. Izaak otrzymał drugi patent, również na cylindry do wydmuchiwania, w 1757 roku. Silnik parowy i żeliwny cylinder do wydmuchiwania doprowadziły pod koniec XVIII wieku do dużego wzrostu brytyjskiej produkcji żelaza.

Gorący podmuch

Gorący dmuch był najważniejszym postępem w zakresie efektywności paliwowej wielkiego pieca i był jedną z najważniejszych technologii opracowanych podczas rewolucji przemysłowej . Gorący podmuch został opatentowany przez Jamesa Beaumonta Neilsona w Wilsontown Ironworks w Szkocji w 1828 r. W ciągu kilku lat od wprowadzenia gorący podmuch został rozwinięty do tego stopnia, że zużycie paliwa zmniejszyło się o jedną trzecią przy użyciu koksu lub o dwie trzecie przy użyciu węgla, podczas gdy znacznie zwiększono również wydajność pieca. W ciągu kilku dziesięcioleci praktyką było posiadanie „pieca” tak dużego jak piec obok, do którego kierowano i spalano gaz odlotowy (zawierający CO) z pieca. Powstałe ciepło było wykorzystywane do wstępnego podgrzewania powietrza wdmuchiwanego do pieca.

Gorący dmuch umożliwił zastosowanie do wielkiego pieca surowego węgla antracytowego , który był trudny do rozpalenia. Antracyt został po raz pierwszy pomyślnie wypróbowany przez George'a Crane'a w Ynyscedwyn Ironworks w południowej Walii w 1837 r. Został przejęty w Ameryce przez Lehigh Crane Iron Company w Catasauqua w Pensylwanii w 1839 r. Wykorzystanie antracytu spadło, gdy zbudowano wielkie piece o bardzo dużej wydajności wymagające koksu w 1870 roku.

Nowoczesne zastosowania wielkiego pieca

Żelazne wielkie piece

Wielki piec pozostaje ważną częścią nowoczesnej produkcji żelaza. Nowoczesne piece są bardzo wydajne, w tym piece Cowper do wstępnego podgrzewania powietrza podmuchowego i wykorzystują systemy odzyskiwania do wydobywania ciepła z gorących gazów opuszczających piec. Konkurencja w przemyśle napędza wyższe tempo produkcji. Największy wielki piec na świecie znajduje się w Korei Południowej i ma pojemność około 6 000 m 3 (210 000 stóp sześciennych). Może produkować około 5 650 000 ton (5 560 000 LT) żelaza rocznie.

To wielki wzrost w porównaniu z typowymi piecami z XVIII wieku, które średnio wynosiły około 360 ton (350 długich ton; 400 ton amerykańskich) rocznie. Odmiany wielkiego pieca, takie jak szwedzki wielki piec elektryczny, zostały opracowane w krajach, które nie mają rodzimych zasobów węgla.

Według Global Energy Monitor wielki piec prawdopodobnie stanie się przestarzały, aby sprostać celom związanym ze zmianą klimatu , jakim jest ograniczenie emisji dwutlenku węgla, ale BHP się z tym nie zgadza. Alternatywny proces z bezpośrednią redukcją żelaza prawdopodobnie odniesie sukces, [ potrzebne źródło ] , ale wymaga to również użycia wielkiego pieca do stopienia żelaza i usunięcia skały płonnej (zanieczyszczeń), chyba że ruda jest bardzo wysokiej jakości.

Wielki piec tlenowy

Proces wielkiego pieca tlenowego (OBF) był szeroko badany teoretycznie ze względu na potencjał obiecującej oszczędności energii i redukcji emisji CO2 . Ten typ może być najbardziej odpowiedni do użycia z CCS. główny wielki piec ma trzy poziomy stref redukcji strefa redukcji (523-973k), strefa powstawania żużla (1073-1273k), strefa spalania (1773-1873k)

Wielkie piece są obecnie rzadko używane do wytopu miedzi, ale nowoczesne wielkie piece do wytapiania ołowiu są znacznie krótsze niż wielkie piece żelaza i mają kształt prostokąta. Nowoczesne wielkie piece ołowiowe są zbudowane z chłodzonych wodą stalowych lub miedzianych płaszczy ściennych i nie mają okładzin ogniotrwałych w ścianach bocznych. Podstawą pieca jest palenisko z materiału ogniotrwałego (cegły lub ogniotrwałe odlewy). Ołowiane wielkie piece są często otwarte, zamiast dzwonu załadowczego używanego w wielkich piecach żelaznych.

Wielki piec używany w hucie ołowiu w Nyrstar Port Pirie różni się od większości innych wielkich pieców ołowiowych tym, że ma podwójny rząd dysz zamiast zwykle używanego pojedynczego rzędu. Dolny szyb pieca ma kształt krzesła, przy czym dolna część szybu jest węższa od górnej. Dolny rząd dysz umieszczony w wąskiej części szybu. Dzięki temu górna część cholewki jest szersza niż standardowo.

Wielkie piece do cynkowania (cesarskie piece do wytapiania)

Wielkie piece stosowane w imperialnym procesie wytapiania („ISP”) zostały opracowane na podstawie standardowego wielkiego pieca ołowiowego, ale są w pełni uszczelnione. Wynika to z faktu, że cynk wytwarzany w tych piecach jest odzyskiwany w postaci metalu z fazy gazowej, a obecność tlenu w gazach odlotowych może skutkować tworzeniem się tlenku cynku.

Wielkie piece stosowane w ISP mają bardziej intensywną pracę niż standardowe wielkie piece ołowiowe, przy wyższych prędkościach podmuchu powietrza na m2 powierzchni paleniska i wyższym zużyciu koksu.

Produkcja cynku w ISP jest droższa niż w cynkowniach elektrolitycznych , dlatego w ostatnich latach zamknięto kilka hut obsługujących tę technologię. Jednak piece ISP mają tę zaletę, że mogą przetwarzać koncentraty cynku zawierające wyższe poziomy ołowiu niż galwaniczne instalacje do cynkowania.

Produkcja wełny kamiennej

Wełna kamienna lub wełna mineralna to przędzone włókno mineralne stosowane jako produkt izolacyjny oraz w hydroponice . Jest wytwarzany w wielkim piecu zasilanym diabazem , który zawiera bardzo niskie poziomy tlenków metali. Powstały żużel jest odciągany i przędzony w celu wytworzenia produktu z wełny mineralnej. Wytwarzane są również bardzo małe ilości metali, które są niepożądanym produktem ubocznym .

Nowoczesny proces żelaza

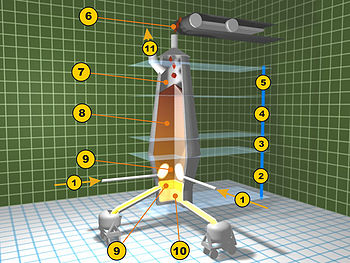

- Ruda żelaza + spiek wapienny

- Koks

- Winda

- Wlot surowca

- Warstwa koksu

- Warstwa grudek spieku rudy i wapienia

- Gorący podmuch (około 1200 °C)

- Usuwanie żużla

- Spuszczanie stopionej surówki żelaza

- Garnek do żużla

- Samochód torpedowy do surówki

- Cyklon pyłowy do oddzielania cząstek stałych

- Piece Cowper do gorącego podmuchu

- Stos dymu

- Powietrze zasilające do pieców Cowper (podgrzewacze powietrza)

- Sproszkowany węgiel

- Piec koksowniczy

- Koks

- Spadek gazu wielkopiecowego

- Gorący podmuch z pieców Cowper

- Strefa topnienia ( bosh )

- Strefa redukcji tlenku żelaza ( beczka )

- Strefa redukcji tlenku żelaza ( stos )

- Strefa podgrzewania ( gardło )

- Pasza rudy, wapienia i koksu

- Spaliny

- Kolumna rudy, koksu i wapienia

- Usuwanie żużla

- Spuszczanie stopionej surówki żelaza

- Zbieranie gazów odlotowych

Nowoczesne piece są wyposażone w szereg urządzeń wspomagających wzrost wydajności, takich jak składowiska rudy, na których dokonuje się rozładunku barek. Surowce są transportowane do kompleksu magazynowego za pomocą mostów rudnych lub lejów kolejowych i wagonów przeładunkowych rudy . Wagi montowane na szynach lub sterowane komputerowo zbiorniki wagowe odważają różne surowce w celu uzyskania pożądanego składu surówki i żużla. Surowce są transportowane na górę wielkiego pieca za pomocą kontenerowego napędzanego wciągarkami lub przenośnikami taśmowymi.

Surowce są ładowane do wielkiego pieca na różne sposoby. Niektóre wielkie piece wykorzystują system „podwójnego dzwonu”, w którym dwa „dzwony” służą do kontrolowania wprowadzania surowca do wielkiego pieca. Zadaniem dwóch dzwonów jest zminimalizowanie strat gorących gazów w wielkim piecu. Najpierw surowce są opróżniane do górnego lub małego dzwonu, który następnie otwiera się, aby opróżnić ładunek do dużego dzwonu. Następnie mały dzwon zamyka się, aby uszczelnić wielki piec, podczas gdy duży dzwon obraca się, aby zapewnić określoną dystrybucję materiałów przed dozowaniem wsadu do wielkiego pieca. Nowszy projekt polega na zastosowaniu systemu „bez dzwonka”. Systemy te wykorzystują wiele zbiorników do przechowywania każdego surowca, który jest następnie odprowadzany do wielkiego pieca przez zawory. Zawory te dokładniej kontrolują, ile każdego składnika jest dodawane, w porównaniu z systemem skipowym lub przenośnikowym, zwiększając w ten sposób wydajność pieca. Niektóre z tych systemów bez dzwonów mają również rynnę wylotową w gardzieli pieca (jak w przypadku blatu Paula Wurtha), aby precyzyjnie kontrolować miejsce umieszczania wsadu.

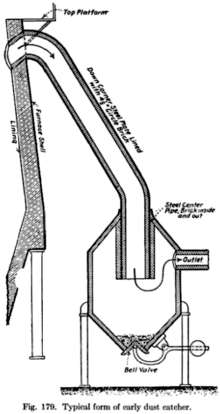

Sam wielki piec do produkcji żelaza jest zbudowany w postaci wysokiej konstrukcji, wyłożonej cegłą ogniotrwałą i wyprofilowany, aby umożliwić rozszerzanie się ładowanych materiałów podczas ogrzewania podczas ich opadania, a następnie zmniejszanie rozmiaru, gdy zaczyna się topić. Koks, wapienny i ruda żelaza (tlenek żelaza) są ładowane do górnej części pieca w precyzyjnej kolejności napełniania, co pomaga kontrolować przepływ gazu i reakcje chemiczne wewnątrz pieca. Cztery „pochłaniacze” pozwalają gorącemu, brudnemu gazowi o wysokiej zawartości tlenku węgla opuścić gardziel pieca, podczas gdy „zawory upustowe” chronią górną część pieca przed nagłymi skokami ciśnienia gazu. Cząsteczki gruboziarniste w spalinach osadzają się w „łapaczu pyłu” i są zrzucane do wagonu kolejowego lub ciężarówki w celu utylizacji, podczas gdy sam gaz przepływa przez płuczkę Venturiego i /lub elektrofiltry oraz chłodnicę gazu w celu obniżenia temperatury oczyszczony gaz.

W „odlewni” w dolnej połowie pieca znajduje się rura [ wymagane wyjaśnienie ] , miedziane dysze chłodzone wodą oraz sprzęt do odlewania ciekłego żelaza i żużla. Po wywierceniu „otworu spustowego” przez korek z gliny ogniotrwałej, ciekłe żelazo i żużel spływają korytem przez otwór „odpieniacza”, oddzielając żelazo i żużel. Nowoczesne, większe wielkie piece mogą mieć aż cztery otwory spustowe i dwie odlewnie. Po spuszczeniu surówki i żużla, otwór spustowy jest ponownie zatykany gliną ogniotrwałą.

Dysze służą do realizacji gorącego dmuchu , który służy do zwiększenia wydajności wielkiego pieca. Gorący podmuch jest kierowany do pieca przez chłodzone wodą miedziane dysze zwane dyszami w pobliżu podstawy. Temperatura gorącego podmuchu może wynosić od 900 °C do 1300 °C (1600 °F do 2300 °F) w zależności od konstrukcji i stanu pieca. Temperatury, z którymi mają do czynienia, mogą wynosić od 2000 ° C do 2300 ° C (3600 ° F do 4200 ° F). Olej , smołę , gaz ziemny , sproszkowany węgiel i tlen można również wtryskiwać do pieca na poziomie dyszy, aby połączyć się z koksem w celu uwolnienia dodatkowej energii i zwiększenia zawartości procentowej obecnych gazów redukujących, co jest niezbędne do zwiększenia wydajności.

Gazy spalinowe z wielkiego pieca są zazwyczaj oczyszczane w odpylaczu – takim jak separator bezwładnościowy , filtr workowy lub elektrofiltr . Każdy typ odpylacza ma mocne i słabe strony – niektóre zbierają drobne cząstki, inne gruboziarniste, jeszcze inne cząstki naładowane elektrycznie. Skuteczne oczyszczanie spalin opiera się na wielu etapach oczyszczania. Ciepło odpadowe jest zwykle odbierane ze spalin, na przykład za pomocą pieca Cowpera , różnego rodzaju wymienników ciepła .

Program badań i rozwoju gazów cieplarnianych IEA (IEAGHG) wykazał, że w zintegrowanej stalowni 70% CO 2 pochodzi bezpośrednio z gazu wielkopiecowego (BFG). Możliwe jest zastosowanie technologii wychwytywania dwutlenku węgla na BFG, zanim BFG zostanie wykorzystany do procesów wymiany ciepła w zakładzie. W 2000 r. IEAGHG oszacował, że wykorzystanie absorpcji chemicznej do wychwytywania BFG kosztowałoby 35 USD/t CO 2 (dodatkowe 8–20 USD/t CO 2 byłoby wymagane do transportu i składowania CO 2 ). To podniosłoby koszt całego procesu produkcji stali w zakładzie o 15–20%.

Wpływ środowiska

Wyniki pokazały, że potencjał globalnego ocieplenia i potencjał zakwaszenia były najbardziej znaczącymi wpływami na środowisko. Wyprodukowanie tony stali powoduje emisję średnio 1,8 tony CO 2 . Jednak huta wykorzystująca wielki piec z recyklingiem gazu szczytowego (TGRBF) produkująca tonę stali będzie emitować od 0,8 do 1,3 tony CO 2 w zależności od stopnia recyklingu TGRBF.

Wycofane z eksploatacji wielkie piece jako miejsca muzealne

Przez długi czas normalną procedurą było wyburzanie wycofanego z eksploatacji wielkiego pieca i albo zastępowanie go nowszym, ulepszonym, albo wyburzanie całego obiektu, aby zrobić miejsce na dalsze użytkowanie terenu. W ostatnich dziesięcioleciach kilka krajów zdało sobie sprawę z wartości wielkich pieców jako części ich historii przemysłowej. Zamiast zostać zburzone, opuszczone huty zamieniono w muzea lub włączono w wielofunkcyjne parki. Największa liczba zachowanych historycznych wielkich pieców istnieje w Niemczech; inne tego typu strony istnieją w Hiszpanii, Francji, Czechach , Wielkiej Brytanii . Japonia, Luksemburg , Polska , Rumunia , Meksyk , Rosja i Stany Zjednoczone .

Galeria

Zaniechany wielki piec w Sestao , Hiszpania. Sam piec znajduje się wewnątrz środkowego dźwigara.

Część systemu oczyszczania gazu wielkiego pieca w Monclova w Meksyku. Ten ma zostać wycofany z eksploatacji i zastąpiony.

Zobacz też

- Podstawowy piec tlenowy

- Proces wytopu cynku w wielkim piecu

- Stal tyglowa

- Ekstrakcja żelaza

- Gaz wodny , wytwarzany przez „podmuch pary”

- FINEKS

- Proces Flodina

- Huty żelaza i stali w Anglii , która obejmuje wszelkiego rodzaju huty żelaza.

- Odpowietrznik pieca szybowego

Bibliografia

- Birch, Alan (2005), Historia gospodarcza brytyjskiego przemysłu żelaza i stali, 1784–1879 , Routledge, ISBN 0-415-38248-3

- Ebrey, Patricia Buckley; Walthall, Anna; Palais, James B. (2005), Azja Wschodnia: historia kulturowa, społeczna i polityczna , Boston: Houghton Mifflin, ISBN 0-618-13384-4

- Gimpel, Jean (1976), The Medieval Machine: Rewolucja przemysłowa średniowiecza , Nowy Jork: Holt, Rinehart i Winston, ISBN 0-03-014636-4

- Hyde, Charles K. (1977), Zmiany technologiczne i brytyjski przemysł żelazny, 1700–1870 , Princeton: Princeton University Press, ISBN 0-691-05246-8

- Liang, Jieming (2006), chińska wojna oblężnicza: artyleria mechaniczna i broń oblężnicza starożytności , Singapur, Republika Singapuru: Leong Kit Meng, ISBN 981-05-5380-3

- Wagner, Donald B. (2008), Nauka i cywilizacja w Chinach, tom 5–11: Metalurgia żelaza , Cambridge University Press [ brak ISBN ]

- Woods, Thomas (2005), Jak Kościół katolicki zbudował zachodnią cywilizację , Washington, DC: Regnery Publ., ISBN 0-89526-038-7