Różnicowa obróbka cieplna

Różnicowa obróbka cieplna (zwana także selektywną obróbką cieplną lub lokalną obróbką cieplną) to technika stosowana podczas obróbki cieplnej stali w celu utwardzenia lub zmiękczenia pewnych obszarów przedmiotu, tworząc różnicę w twardości między tymi obszarami. Istnieje wiele technik tworzenia różnic we właściwościach, ale większość z nich można zdefiniować jako utwardzanie różnicowe lub odpuszczanie różnicowe . Były to powszechne techniki obróbki cieplnej stosowane historycznie w Europie i Azji, z prawdopodobnie najbardziej znanym przykładem pochodzącym z japońskiego szermierza . Niektóre nowoczesne odmiany zostały opracowane w XX wieku wraz z szybkim rozwojem wiedzy i technologii metalurgicznej.

Hartowanie różnicowe odbywa się za pomocą jednej z dwóch metod. Jednym z nich jest równomierne nagrzanie stali do rozgrzanej do czerwoności temperatury, a następnie szybkie schłodzenie jej części, zamieniając tę część w bardzo twardy martenzyt , podczas gdy reszta stygnie wolniej i staje się bardziej miękkim perlitem . Drugi to bardzo szybkie nagrzanie tylko części stali do czerwoności, a następnie szybkie schłodzenie jej przez hartowanie , ponownie zmieniając tę część w martenzyt, ale resztę pozostawiając niezmienioną. I odwrotnie, można selektywnie utwardzać stal przez odpuszczanie różnicowe, to znaczy ogrzewając ją równomiernie do czerwoności, a następnie hartując, zamieniając ją w martenzyt, a następnie odpuszczając jej część, ogrzewając ją do znacznie niższej temperatury, zmiękczając tylko to, co część.

Wstęp

Różnicowa obróbka cieplna to metoda stosowana do zmiany właściwości różnych części obiektu stalowego w różny sposób, tworząc obszary, które są twardsze lub bardziej miękkie niż inne. Powoduje to większą wytrzymałość w częściach przedmiotu, w których jest potrzebna, takich jak trzpień lub kręgosłup miecza, ale powoduje większą twardość na krawędzi lub w innych obszarach, w których wymagana jest większa odporność na uderzenia, odporność na zużycie i wytrzymałość . Zróżnicowana obróbka cieplna może często sprawić, że niektóre obszary będą twardsze, niż byłoby to dozwolone, gdyby stal była poddawana obróbce jednolitej lub „obrobionej na wskroś”. Istnieje kilka technik stosowanych do zróżnicowanej obróbki cieplnej stali, ale zazwyczaj można je podzielić na utwardzania różnicowego i metody różnicowego odpuszczania .

Podczas obróbki cieplnej , gdy rozpalona do czerwoności stal (zwykle między 1500 ° F (820 ° C) a 1600 ° F (870 ° C)) jest hartowana, staje się bardzo twarda. Będzie jednak zbyt twardy i stanie się bardzo kruchy jak szkło. Hartowana stal jest zwykle ponownie podgrzewana, powoli i równomiernie (zwykle między 400 ° F (204 ° C) a 650 ° F (343 ° C)) w procesie zwanym odpuszczaniem, aby zmiękczyć metal, zwiększając w ten sposób wytrzymałość. Jednak chociaż to zmiękczenie metalu sprawia, że ostrze jest mniej podatne na pękanie, to sprawia, że krawędź jest bardziej podatna na odkształcenia, takie jak stępienie, śrutowanie lub zwijanie się.

Hartowanie różnicowe to metoda stosowana w obróbce cieplnej mieczy i noży w celu zwiększenia twardości ostrza bez powodowania kruchości całego ostrza . Aby to osiągnąć, krawędź jest chłodzona szybciej niż grzbiet, poprzez dodanie izolatora cieplnego do grzbietu przed hartowaniem . Do izolacji stosuje się glinę lub inny materiał. Aby zapobiec pękaniu i utracie węgla powierzchniowego, hartowanie jest zwykle wykonywane przed ukosowaniem, kształtowaniem i ostrzeniem krawędzi. Można to również osiągnąć przez ostrożne polewanie krawędzi ostrza wodą (być może już podgrzaną), jak to ma miejsce w przypadku produkcji niektórych kukri . Technologia utwardzania różnicowego pochodzi z Chin, a później rozprzestrzeniła się na Koreę i Japonię. Ta technika jest używana głównie w późniejszych chińskich jian , chińskim dao i katanie , tradycyjnym japońskim mieczu i khukuri , tradycyjnym nożu nepalskim . Większość ostrzy wykonanych tą techniką ma widoczne linie temperowania. Wcześniejszy chiński jian z czasów starożytnych (np. Walczące Państwa do dynastii Han ) stosował raczej odpuszczanie niż różnicową obróbkę cieplną. Ta metoda jest czasami nazywana hartowaniem różnicowym, ale termin ten dokładniej odnosi się do innej techniki, która wywodzi się z pałaszów europejskich.

Nowoczesne wersje utwardzania różnicowego powstały, gdy opracowano źródła szybkiego nagrzewania metalu, takie jak palnik tlenowo-acetylenowy lub ogrzewanie indukcyjne . Dzięki technikom hartowania płomieniowego i hartowania indukcyjnego stal jest szybko podgrzewana do czerwoności w określonym obszarze, a następnie hartowana. Utwardza to tylko część obiektu, ale resztę pozostawia niezmienioną.

Hartowanie różnicowe było częściej stosowane do wytwarzania narzędzi skrawających, chociaż czasami stosowano je również w nożach i mieczach. Hartowanie różnicowe uzyskuje się poprzez równomierne hartowanie miecza, a następnie hartowanie jednej jego części, takiej jak grzbiet lub środkowa część ostrzy obosiecznych. Zwykle odbywa się to za pomocą palnika lub innego ukierunkowanego źródła ciepła. Podgrzana część metalu jest zmiękczana w tym procesie, pozostawiając krawędź o wyższej twardości.

Hartowanie różnicowe

Kowalstwo

Hartowanie różnicowe (zwane również hartowaniem różnicowym, hartowaniem selektywnym, hartowaniem selektywnym lub hartowaniem lokalnym) jest najczęściej stosowane w kowalstwie w celu zwiększenia wytrzymałości ostrza przy jednoczesnym zachowaniu bardzo wysokiej twardości i wytrzymałości na krawędzi. Pomaga to uczynić ostrze bardzo odpornym na złamanie, czyniąc grzbiet bardzo miękkim i podatnym na zginanie, ale pozwala na uzyskanie większej twardości na krawędzi niż byłoby to możliwe, gdyby ostrze było równomiernie hartowane i odpuszczane . Pomaga to stworzyć twarde ostrze, które zachowa bardzo ostrą, odporną na zużycie krawędź, nawet podczas trudnego użytkowania, takiego jak w walce.

Powłoki izolacyjne

Ostrze utwardzane w różny sposób będzie zwykle pokryte warstwą izolującą, taką jak glina, ale pozostawiając odsłoniętą krawędź. Kiedy jest podgrzewany do czerwoności i hartowany, krawędź szybko stygnie, stając się bardzo twarda, ale reszta stygnie powoli, stając się znacznie bardziej miękka. Warstwa izolacyjna jest często mieszanką gliny, popiołu, sproszkowanego kamienia polerskiego i soli, co chroni tył ostrza przed bardzo szybkim wychłodzeniem po hartowaniu. Glina jest często nakładana przez malowanie, pokrywając ostrze bardzo grubo wokół środka i grzbietu, ale pozostawiając odsłoniętą krawędź. Pozwala to na bardzo szybkie schłodzenie krawędzi, przekształcając ją w bardzo twardą mikrostrukturę zwaną martenzytem , ale powoduje powolne schładzanie reszty ostrza, przekształcając ją w miękką mikrostrukturę zwaną perlitem . Daje to krawędź, która jest wyjątkowo twarda i krucha, ale jest wzmocniona miękkim, twardszym metalem. Krawędź jest jednak zwykle zbyt twarda, więc po hartowaniu całe ostrze jest zwykle przez krótki czas odpuszczane do około 400 ° F (204 ° C), aby obniżyć twardość krawędzi do około HRc60 na twardości Rockwella skala.

Dokładny skład mieszanki gliny, grubość powłoki, a nawet temperatura wody były często pilnie strzeżonymi tajemnicami różnych szkół kowalskich. W przypadku mieszanki gliny głównym celem było znalezienie mieszanki, która wytrzymałaby wysokie temperatury i przylegałaby do ostrza bez kurczenia się, pękania lub łuszczenia podczas wysychania. Czasami tył ostrza był pokryty gliną, pozostawiając odsłoniętą krawędź. Innym razem pokrywano całe ostrze, a następnie odcinano glinę od krawędzi. Inną metodą było nałożenie gliny grubo z tyłu, ale cienko na krawędzi, zapewniając mniejszą ilość izolacji. Kontrolując grubość powłoki krawędzi wraz z temperaturą wody, można kontrolować szybkość chłodzenia każdej części ostrza, aby uzyskać odpowiednią twardość po hartowaniu bez potrzeby dalszego odpuszczania.

Gaszenie

Po wyschnięciu powłoki ostrze jest podgrzewane powoli i równomiernie, aby zapobiec pękaniu lub odpadaniu powłoki. Po podgrzaniu ostrza do odpowiedniej temperatury, co zwykle ocenia się po wiśniowo-czerwonym blasku ( promieniowaniu ciała doskonale czarnego ) ostrza, przejdzie ono w fazę zwaną austenitem . Zarówno w celu zapobiegania pękaniu, jak i uzyskania jednolitej twardości w każdym obszarze, kowal będzie musiał upewnić się, że temperatura jest równa, bez żadnych gorących punktów od osadzania się obok węgli. Aby temu zapobiec, ostrze jest zwykle utrzymywane w ruchu podczas ogrzewania, aby równomiernie rozprowadzić ciepło. Gaszenie jest często wykonywane w warunkach słabego oświetlenia, aby pomóc dokładnie ocenić kolor poświaty. Zazwyczaj kowal będzie również starał się unikać przegrzania ostrza, aby zapobiec zbyt dużemu wzrostowi metalicznych kryształów. W tym czasie ostrze jest zwykle zanurzane w kadzi z wodą lub olejem, aby szybko usunąć ciepło z krawędzi. Z kolei glina izoluje tył ostrza, powodując, że stygnie ono wolniej niż krawędź.

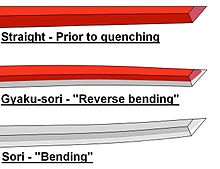

Kiedy krawędź szybko stygnie , następuje przemiana bezdyfuzyjna , zamieniająca austenit w bardzo twardy martenzyt. Wymaga to spadku temperatury z około 750 ° C (wiśniowy) do 450 ° C (w tym momencie przemiana jest zakończona) w mniej niż sekundę, aby zapobiec tworzeniu się miękkiego perlitu . Ponieważ reszta ostrza stygnie powoli, węgiel w austenicie ma czas na wytrącenie się , stając się perlitem. Transformacja bezdyfuzyjna powoduje nagłe „zamrożenie” krawędzi w rozszerzonym termicznie , ale pozwala na kurczenie się tyłu, gdy stygnie wolniej. Zwykle powoduje to wygięcie lub zakrzywienie ostrza podczas hartowania, ponieważ tył kurczy się bardziej niż krawędź. Dzięki temu miecze takie jak katana i wakizashi mają charakterystyczne zakrzywione kształty. Ostrze jest zwykle proste po podgrzaniu, ale wygina się, gdy stygnie; najpierw zakrzywia się w kierunku krawędzi, gdy się kurczy, a następnie odsuwa się od krawędzi, gdy kręgosłup kurczy się bardziej. W przypadku mieczy typu tnącego ta krzywizna ułatwia cięcie, ale zwiększa ryzyko pęknięcia podczas zabiegu. Do jednej trzeciej wszystkich mieczy ulega zniszczeniu podczas procesu hartowania. Jednak gdy miecz nie pęka, powstające wewnętrzne naprężenia pomagają zwiększyć wytrzymałość ostrza, podobnie jak zwiększona wytrzymałość szkła hartowanego . Miecz może wymagać dalszego kształtowania po hartowaniu i odpuszczaniu, aby uzyskać pożądaną krzywiznę.

Należy uważać, aby zanurzyć miecz szybko i pionowo (krawędź najpierw), ponieważ jeśli jedna strona dostanie się do płynu hartującego przed drugą, chłodzenie może być asymetryczne i spowodować wygięcie ostrza na boki (wypaczenie). Ponieważ hartowanie w wodzie zwykle powoduje nagłą utratę węgla powierzchniowego, miecz jest zwykle hartowany, zanim krawędź zostanie ukosowana i naostrzona. Po hartowaniu i odpuszczaniu ostrzu tradycyjnie nadano zgrubny kształt za pomocą noża do cięcia metalu ( sen ) przed wysłaniem do polerki w celu ostrzenia, chociaż w dzisiejszych czasach często zamiast tego używa się elektrycznej szlifierki taśmowej .

Metalografia

Hartowanie różnicowe wytwarza dwie różne strefy twardości, które inaczej reagują na szlifowanie, ostrzenie i polerowanie. Tył i środek ostrza zeszlifują się znacznie szybciej niż krawędź, więc polerka będzie musiała dokładnie kontrolować kąt krawędzi, co wpłynie na geometrię ostrza. Niedoświadczony polerujący może szybko zniszczyć ostrze, wywierając zbyt duży nacisk na zmiękczone obszary, szybko zmieniając kształt ostrza bez większych zmian w strefie utwardzonej.

Chociaż zarówno perlit, jak i martenzyt można wypolerować do lustrzanego połysku, zwykle tylko grzbiet i grzbiet są wypolerowane w takim stopniu. Utwardzona część ostrza (yakiba) i środkowa część (hira) są często matowane, aby uwypuklić różnice w twardości. Powoduje to, że różne mikrostruktury odbijają światło w różny sposób, gdy patrzy się na nie pod różnymi kątami. Perlit przyjmuje dłuższe, głębsze rysy i albo wydaje się błyszczący i jasny, albo czasami ciemny, w zależności od kąta patrzenia. Martenzyt jest trudniejszy do zarysowania, więc mikroskopijne otarcia są mniejsze. Martenzyt zwykle wydaje się jaśniejszy, ale bardziej płaski niż perlit, i jest to mniej zależne od kąta patrzenia. Po polerowaniu lub trawieniu kwasem w celu ujawnienia tych cech obserwuje się wyraźną granicę między martenzytyczną częścią ostrza a perlitem. Ta granica jest często nazywana „linią temperamentu” lub powszechnie używanym japońskim terminem „ hamon ”. Pomiędzy utwardzoną krawędzią a hamonem znajduje się strefa pośrednia, zwana po japońsku „nioi”, która jest zwykle widoczna tylko pod dużymi kątami. Nioi ma około milimetra lub dwóch szerokości, po hamonie, który składa się z pojedynczych ziaren martenzytu (niye) otoczonych perlitem. Nioi zapewnia bardzo twardą granicę między yakiba a hira.

Utwardzanie dekoracyjne

W Japonii, od legendarnych czasów słynnego kowala Amakuni , początkowo szynki były proste i równoległe do krawędzi, ale już w XII wieku n.e. kowale tacy jak Shintogo Kunimitsu zaczęli produkować szynki o bardzo nieregularnych kształtach, co zapewniało zarówno korzyści mechaniczne, jak i dekoracyjne . Do XVI wieku ne japońscy kowale często nieco przegrzewali swoje miecze przed hartowaniem, aby uzyskać dość duże niye ze względów estetycznych, mimo że większy rozmiar ziarna miał tendencję do nieco osłabiania miecza. W tym czasie w Japonii zaczęto przykładać dużą wagę do wykonywania ozdobnych hamonów poprzez staranne kształtowanie gliny. W tej epoce bardzo często można było znaleźć miecze z falistymi hamonami, kwiatami lub koniczynami przedstawionymi na linii temperamentu, łapach szczura, drzewach lub innych kształtach. W XVIII wieku ozdobne szynki były często łączone z dekoracyjnymi technikami składania, aby tworzyć całe krajobrazy, wraz z określonymi wyspami, rozbijającymi się falami, wzgórzami, górami, rzekami, a czasami wycinano w glinie niskie miejsca, aby stworzyć niye z dala od hamon, tworząc efekty takie jak ptaki na niebie.

Korzyści i wady

Chociaż utwardzanie różnicowe daje bardzo twardą krawędź, pozostawia również resztę miecza raczej miękką, co może sprawić, że będzie podatny na zginanie pod dużymi obciążeniami, takimi jak parowanie mocnego ciosu. Może również sprawić, że krawędź będzie bardziej podatna na odpryski lub pękanie. Miecze tego typu można zwykle naostrzyć tylko kilka razy, zanim dotrą do bardziej miękkiego metalu pod krawędzią. Jednakże, jeśli są odpowiednio chronione i konserwowane, ostrza te mogą zwykle utrzymywać krawędź przez długi czas, nawet po przecięciu kości i mięsa lub mocno zmatowionego bambusa, aby symulować cięcie części ciała, jak to ma miejsce w iaido .

Nowoczesne utwardzanie różnicowe

Utwardzanie płomieniowe

Hartowanie płomieniowe jest często stosowane do utwardzania tylko części przedmiotu, poprzez szybkie podgrzanie go bardzo gorącym płomieniem w określonym obszarze, a następnie hartowanie stali. To zmienia podgrzaną część w bardzo twardy martenzyt, ale resztę pozostawia niezmienioną. Zwykle do zapewnienia tak wysokich temperatur stosuje się palnik tlenowo-gazowy . Hartowanie płomieniowe jest bardzo powszechną techniką utwardzania powierzchni, która jest często stosowana w celu uzyskania bardzo odpornej na zużycie powierzchni. Powszechnym zastosowaniem jest utwardzanie powierzchni kół zębatych , dzięki czemu zęby są bardziej odporne na erozję . Koło zębate jest zwykle najpierw hartowane i odpuszczane do określonej twardości, dzięki czemu większość koła zębatego jest twarda, a następnie zęby są szybko podgrzewane i natychmiast hartowane, utwardzając tylko powierzchnię. Następnie może być ponownie hartowany lub nie, aby osiągnąć ostateczną twardość różnicową.

Ten proces jest często używany do produkcji noży, poprzez podgrzewanie tylko krawędzi wcześniej zahartowanego i odpuszczonego ostrza. Gdy krawędź osiągnie odpowiednią temperaturę barwową , jest hartowana, utwardzając tylko krawędź, ale pozostawiając większość pozostałej części ostrza o niższej twardości. Nóż jest następnie ponownie hartowany w celu uzyskania ostatecznej twardości różnicowej. Jednak w przeciwieństwie do ostrza, które zostało równomiernie nagrzane i hartowane w różnym stopniu, hartowanie płomieniowe tworzy strefę wpływu ciepła . W przeciwieństwie do nioi, granica między gorącym i zimnym metalem utworzona przez tę strefę wpływu ciepła powoduje niezwykle szybkie chłodzenie po hartowaniu. W połączeniu z powstałymi naprężeniami tworzy to bardzo kruchą strefę między twardym i miękkim metalem, co zwykle czyni tę metodę nieodpowiednią dla mieczy lub narzędzi, które mogą być poddawane naprężeniom ścinającym i uderzeniowym.

Hartowanie indukcyjne

Hartowanie indukcyjne jest techniką utwardzania powierzchniowego, która wykorzystuje cewki indukcyjne, aby zapewnić bardzo szybkie nagrzewanie metalu. Dzięki nagrzewaniu indukcyjnemu stal można bardzo szybko nagrzać do czerwoności na powierzchni, zanim ciepło wniknie na jakąkolwiek odległość w metal. Powierzchnia jest następnie hartowana, utwardzając ją i często jest używana bez dalszego odpuszczania. To sprawia, że powierzchnia jest bardzo odporna na zużycie, ale zapewnia twardszy metal bezpośrednio pod nią, pozostawiając większość przedmiotu niezmienioną. Powszechnym zastosowaniem hartowania indukcyjnego jest utwardzanie powierzchni łożysk lub „czopów” na samochodowych wałach korbowych lub prętach cylindrów hydraulicznych .

Odpuszczanie różnicowe

Odpuszczanie różnicowe (zwane również odpuszczaniem stopniowym, odpuszczaniem selektywnym lub odpuszczaniem lokalnym) jest odwrotnością hartowania różnicowego i ostatecznie daje podobne wyniki. Odpuszczanie różnicowe rozpoczyna się od pobrania stali, która została równomiernie hartowana i utwardzona, a następnie podgrzania jej w określonych obszarach w celu zmniejszenia twardości. Proces ten jest często stosowany w kowalstwie do odpuszczania narzędzi skrawających, zmiękczania grzbietu, trzonka czy grzbietu, ale jednocześnie odpuszczania krawędzi do bardzo dużej twardości. Proces ten był bardzo powszechny w starożytnej Europie przy wytwarzaniu narzędzi, ale wkrótce został zastosowany również do noży i mieczy.

Kowalstwo

Najczęstszym zastosowaniem odpuszczania różnicowego była obróbka cieplna narzędzi skrawających, takich jak siekiery i dłuta , gdzie pożądana jest wyjątkowo twarda krawędź, ale w pozostałej części narzędzia potrzebna jest pewna plastyczność i sprężystość. Dłuto z bardzo twardą krawędzią może dłużej utrzymać tę krawędź i ciąć twardsze materiały, ale gdyby całe dłuto było zbyt twarde, pękłoby pod uderzeniami młotka. Odpuszczanie różnicowe było często stosowane w celu uzyskania bardzo twardej krawędzi skrawającej, ale w celu zmiękczenia części narzędzia, które są narażone na uderzenia i obciążenia udarowe.

Zanim narzędzie zostanie poddane odpuszczaniu różnicowemu, jest najpierw podgrzewane do czerwoności, a następnie hartowane, utwardzając całe narzędzie. To sprawia, że narzędzie jest zbyt twarde do normalnego użytkowania, więc narzędzie jest hartowane, aby zmniejszyć twardość do bardziej odpowiedniego punktu. Jednak w przeciwieństwie do normalnego odpuszczania, narzędzie nie nagrzewa się równomiernie. Zamiast tego ciepło jest doprowadzane tylko do części narzędzia, umożliwiając przewodzenie ciepła w kierunku chłodniejszej krawędzi skrawającej. Hartowana stal jest najpierw szlifowana lub polerowana, aby usunąć wszelkie pozostałości utleniania , odsłaniając goły metal pod spodem. Stal jest następnie podgrzewana w określonym miejscu, takim jak koniec młotka dłuta lub koniec rękojeści siekiery. Następnie kowal dokładnie mierzy temperaturę, obserwując kolory hartowania stali. Gdy stal jest podgrzewana, uformują się te kolory, od żółtego do brązowego, fioletowego i niebieskiego oraz wiele odcieni pomiędzy nimi, i będą wskazywać temperaturę stali. Gdy ciepło jest doprowadzane, kolory tworzą się w pobliżu źródła ciepła, a następnie powoli przesuwają się po narzędziu, podążając za ciepłem, które przewodzi w kierunku krawędzi.

Zanim żółty lub „jasnosłomkowy” kolor osiągnie krawędź, kowal usuwa ciepło. Ciepło będzie nadal przewodzić, przesuwając kolory w kierunku krawędzi przez krótki czas po usunięciu ciepła. Kiedy jasnosłomkowy kolor osiągnie krawędź, kowal zwykle zanurza stal w wodzie, aby zatrzymać ten proces. Zwykle da to bardzo twardą krawędź, około HRc58-60 w skali Rockwella, ale pozostawi przeciwny koniec narzędzia znacznie bardziej miękkim. Twardość krawędzi skrawającej jest generalnie kontrolowana przez wybrany kolor, ale będzie również miała na nią wpływ przede wszystkim zawartość węgla w stali oraz szereg innych czynników. Dokładna twardość miękkiego końca zależy od wielu czynników, ale głównym z nich jest szybkość, z jaką stal była nagrzewana lub jak daleko rozchodzą się kolory. Kolor jasnosłomkowy to bardzo twarda, krucha stal, ale jasnoniebieski jest bardziej miękki i bardzo sprężysty. Poza niebieskim kolorem, gdy stal zmienia kolor na szary, jest bardziej prawdopodobne, że będzie bardzo plastyczna, co zwykle jest niepożądane w przypadku dłuta. Jeśli stal jest zbyt miękka, może się wyginać lub grzybkować, odkształcając się plastycznie pod wpływem siły młotka.

Stopień temperamentu

W przeciwieństwie do hartowania różnicowego, w hartowaniu różnicowym nie ma wyraźnej granicy między twardszymi i bardziej miękkimi metalami, ale zmiana z twardego na miękki jest bardzo stopniowa, tworząc kontinuum lub „stopień” (gradient) twardości. Jednak wyższe temperatury ogrzewania powodują mniejsze rozprzestrzenianie się kolorów, tworząc znacznie bardziej stromy stopień, podczas gdy niższe temperatury mogą sprawić, że zmiana będzie bardziej stopniowa, wykorzystując mniejszą część całego kontinuum. Kolory odpuszczania stanowią tylko ułamek całego gatunku, ponieważ metal zmienia kolor na szary powyżej 650 ° F (343 ° C), co utrudnia ocenę temperatury, ale twardość będzie nadal spadać wraz ze wzrostem temperatury.

Kierowanie ciepłem

Ogrzewanie tylko jednego obszaru, takiego jak płaski koniec stempla środkowego , spowoduje równomierne rozłożenie gatunku na całej długości narzędzia. Ponieważ nie zawsze pożądane jest posiadanie ciągłego nachylenia na całej długości narzędzia, opracowano metody koncentracji zmiany. Narzędzie, takie jak dłuto, można szybko, ale równomiernie nagrzać wzdłuż całego trzonu, hartując go do fioletowego lub niebieskiego koloru, ale pozwalając resztkowemu ciepłu szybko przewodzić na niewielką odległość do krawędzi. Inną metodą jest trzymanie krawędzi w wodzie, utrzymując ją w chłodzie, podczas gdy reszta narzędzia jest hartowana. Po osiągnięciu odpowiedniego koloru krawędź jest wyjmowana z wody i pozostawiana do ostygnięcia z ciepła resztkowego, a całe narzędzie zanurza się w wodzie, gdy krawędź zmieni właściwy kolor. Jednak ogrzewanie miejscowych obszarów o tak niskich temperaturach może być trudne w przypadku większych przedmiotów, takich jak siekiera lub młot do rozłupywania , ponieważ stal może stracić zbyt dużo ciepła, zanim będzie mogła przewodzić do krawędzi. Czasami stal jest podgrzewana równomiernie do temperatury nieco poniżej pożądanej, a następnie odpuszczana różnicowo, co ułatwia kontrolowanie zmiany temperatury. Innym sposobem jest częściowe osadzenie stali w izolatorze, takim jak piasek lub wapno, co zapobiega zbyt dużej utracie ciepła podczas odpuszczania.

Kowalstwo

Ostatecznie proces ten został zastosowany do mieczy i noży, aby uzyskać efekty mechaniczne podobne do utwardzania różnicowego, ale z pewnymi ważnymi różnicami. Aby różnie hartować ostrze, najpierw hartuje się je, aby równomiernie utwardzić całe ostrze. Ostrze jest następnie podgrzewane w określonym obszarze, umożliwiając przepływ ciepła w kierunku krawędzi. W przypadku ostrzy jednosiecznych ostrze można hartować ogniem lub pochodnią. Ostrze jest podgrzewane tylko wzdłuż grzbietu i trzpienia, co umożliwia przewodzenie ciepła do krawędzi. Ciepło będzie musiało być stosowane równomiernie, umożliwiając równomierne rozprowadzenie kolorów na ostrzu. Jednak w przypadku ostrzy obosiecznych źródło ciepła zwykle wymaga dokładniejszego zlokalizowania, ponieważ ciepło musi być rozprowadzane równomiernie wzdłuż środka ostrza, umożliwiając jego przewodzenie do obu krawędzi. Często do dostarczania ciepła używa się rozpalonego do czerwoności lub żółtego pręta, umieszczając go wzdłuż środka ostrza, zwykle dopasowanego do pełniejszego . Nowoczesne palniki gazowe często mają zdolność wytwarzania bardzo precyzyjnych płomieni. Aby zapobiec zbyt dużej utracie ciepła przez ostrze, można je wstępnie podgrzać, częściowo zaizolować lub umieścić pomiędzy dwoma rozpalonymi do czerwoności prętami. Gdy właściwy kolor dotrze do krawędzi, zanurza się go w wodzie, aby zatrzymać ten proces.

Kierowanie ciepłem

Odpuszczanie różnicowe może być utrudnione ze względu na kształt ostrza. Podczas hartowania miecza obosiecznego ze zwężeniem na całej długości, czubek może osiągnąć odpowiednią temperaturę, zanim zrobi to trzonek. Kowal może potrzebować kontrolować temperaturę, stosując metody takie jak polewanie wodą niektórych części krawędzi lub chłodzenie jej lodem, aby odpowiednia temperatura osiągnęła jednocześnie całą krawędź. W ten sposób, chociaż jest to mniej czasochłonne niż utwardzanie różnicowe gliną, po rozpoczęciu procesu kowal musi zachować czujność, ostrożnie kierując ciepło. Pozostawia to niewiele miejsca na błędy, a błędy w kształtowaniu strefy utwardzonej nie mogą być łatwo skorygowane. Jest to jeszcze trudniejsze, jeśli nóż lub miecz ma krzywiznę, dziwny kształt lub ostro zwężający się czubek. Miecze hartowane w ten sposób, zwłaszcza miecze obosieczne, będą generalnie musiały być dość szerokie, pozostawiając miejsce na utworzenie się nachylenia. Jednak temperowanie różnicowe nie zmienia kształtu ostrza.

Metalurgia

Gdy miecz, nóż lub narzędzie zostanie równomiernie zahartowane, cały przedmiot zamienia się w martenzyt, który jest niezwykle twardy, bez tworzenia miękkiego perlitu. Odpuszczanie zmniejsza twardość stali poprzez stopniową zmianę martenzytu w mikrostrukturę różnych węglików , takich jak cementyt i bardziej miękki ferryt (żelazo) , tworząc mikrostrukturę zwaną „ martenzytem odpuszczonym ”. Podczas odpuszczania stali wysokowęglowej metodą kowalską, kolor dostarcza ogólnego wskazania co do ostatecznej twardości, chociaż zwykle wymaga się pewnych prób i błędów, aby dopasować właściwy kolor do rodzaju stali, aby uzyskać dokładną twardość, ponieważ zawartość węgla, prędkość ogrzewania, a nawet rodzaj źródła ciepła będą miały wpływ na wynik. Bez tworzenia się perlitu stal można stopniowo odpuszczać, aby uzyskać odpowiednią twardość w każdym obszarze, upewniając się, że żaden obszar nie jest zbyt miękki. Na przykład podczas uzbrojenia mieczy, ponieważ ostrze jest zazwyczaj dość szerokie i cienkie, ostrze może być podatne na zginanie podczas walki. Jeśli środek ostrza jest zbyt miękki, to wygięcie może być trwałe. Jeśli jednak miecz zostanie zahartowany do sprężystej twardości, będzie bardziej prawdopodobne, że powróci do swojego pierwotnego kształtu.

Korzyści i wady

Miecz hartowany w ten sposób zwykle nie może mieć ostrza tak twardego jak miecz utwardzany różnicowo, jak katana, ponieważ bezpośrednio pod ostrzem nie ma bardziej miękkiego metalu, który wspierałby twardszy metal. To sprawia, że krawędź jest bardziej podatna na odpryskiwanie na większe kawałki. Dlatego tak ekstremalnie twarda krawędź nie zawsze jest pożądana, gdyż większa twardość sprawia, że jest ona bardziej krucha i mniej odporna na uderzenia, takie jak przecinanie kości, drzewce drzewcowe, uderzanie w tarcze czy blokowanie i parowanie. Miecz będzie często hartowany do nieco wyższych temperatur, aby zwiększyć odporność na uderzenia kosztem zdolności do trzymania ostrej krawędzi podczas cięcia. Aby to osiągnąć, krawędź może wymagać hartowania do ciemnosłomkowego lub brązowego, a środek hartowany do koloru niebieskiego lub fioletowego. Może to pozostawiać bardzo małą różnicę między krawędzią a środkiem, a korzyści płynące z tej metody, polegające na równomiernym hartowaniu miecza w punkcie gdzieś pośrodku, mogą nie być bardzo znaczące. Gdy miecz hartowany w ten sposób zostanie ponownie naostrzony, twardość będzie się zmniejszać przy każdym ostrzeniu, chociaż zmniejszenie twardości zwykle nie będzie zauważalne, dopóki nie zostanie usunięta duża ilość stali.

Zobacz też

Bibliografia

- Prabhudev, KH (1988). Podręcznik obróbki cieplnej stali . Edukacja Taty McGraw-Hill. ISBN 978-0-07-451831-1 . Źródło 11 listopada 2012 r .

- Smith, Cyril Stanley (wrzesień 2012). Historia metalografii: rozwój idei dotyczących struktury metali przed 1890 rokiem . Licencjonowanie literackie, LLC. ISBN 978-1-258-47336-5 . Źródło 11 listopada 2012 r .