Indeks okna procesu

|

| Część serii artykułów na temat |

| Przemysłu maszynowego |

|---|

| Metody wytwarzania |

| Technologie przemysłowe |

| Informacja i komunikacja |

| Kontrola procesu |

Process Window Index ( PWI ) jest miarą statystyczną , która określa ilościowo solidność procesu produkcyjnego, np. takiego, który obejmuje ogrzewanie i chłodzenie, znanego jako proces termiczny. W przemyśle wytwórczym wartości PWI są wykorzystywane do kalibracji ogrzewania i chłodzenia prac lutowniczych (znanych jako profil termiczny) podczas pieczenia w piecu rozpływowym .

PWI mierzy, jak dobrze proces pasuje do zdefiniowanego przez użytkownika limitu procesu, znanego jako limit specyfikacji. Granica specyfikacji jest tolerancją dozwoloną dla procesu i może być określona statystycznie. W przemyśle te granice specyfikacji są znane jako okno procesu , a wartości wykreślone wewnątrz lub na zewnątrz tego okna są znane jako indeks okna procesu.

Korzystając z wartości PWI, procesy można dokładnie mierzyć, analizować, porównywać i śledzić na tym samym poziomie statystycznej kontroli procesu i kontroli jakości , co inne procesy produkcyjne.

Statystyczna kontrola procesu

Zdolność procesu to zdolność procesu do wytwarzania produktu w określonych granicach . Aby pomóc określić, czy proces produkcyjny lub biznesowy znajduje się w stanie kontroli statystycznej, inżynierowie procesu używają wykresów kontrolnych , które pomagają przewidzieć przyszłe wyniki procesu na podstawie bieżącego procesu.

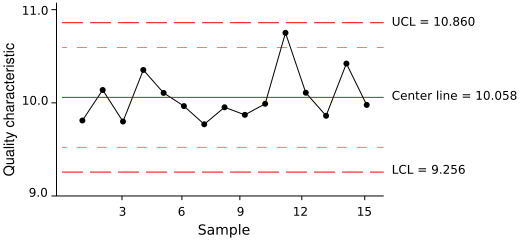

średniej procesu na karcie kontrolnej rysowane są statystycznie określone górne i dolne granice. Granice kontrolne są ustawione na trzy odchylenia standardowe po obu stronach średniej procesu i są znane odpowiednio jako górna granica kontrolna (UCL) i dolna granica kontrolna (LCL). Jeżeli dane procesowe naniesione na kartę kontrolną pozostają w granicach kontrolnych przez dłuższy czas, wówczas mówi się, że proces jest stabilny.

Wartości tolerancji określone przez użytkownika końcowego są znane jako limity specyfikacji – odpowiednio górna granica specyfikacji (USL) i dolna granica specyfikacji (LSL). Jeśli dane procesu wykreślone na wykresie kontrolnym mieszczą się w tych granicach specyfikacji, wówczas proces jest uważany za zdolny do

Przemysł wytwórczy opracował dostosowane limity specyfikacji znane jako okna procesowe. W tym oknie procesu wykreślane są wartości. Wartości odnoszące się do średniej procesu okna są znane jako wskaźnik okna procesu. Korzystając z wartości PWI, procesy można dokładnie mierzyć, analizować, porównywać i śledzić na tym samym poziomie statystycznej kontroli procesu i kontroli jakości , co inne procesy produkcyjne.

Granice kontrolne

Granice kontrolne , znane również jako naturalne granice procesu , to poziome linie rysowane na statystycznej karcie kontroli procesu , zwykle w odległości ±3 odchyleń standardowych średniej wykreślonej statystyki , służące do oceny stabilności procesu.

Granic kontrolnych nie należy mylić z granicami tolerancji lub specyfikacjami, które są całkowicie niezależne od rozkładu wykreślonej statystyki próbki. Limity kontrolne opisują, co proces jest w stanie wytworzyć (czasami określane jako „głos procesu”), natomiast tolerancje i specyfikacje opisują, jak produkt powinien się zachowywać, aby spełnić oczekiwania klienta (określane jako „głos klienta” ).

Używać

Granice kontrolne są używane do wykrywania sygnałów w danych procesowych, które wskazują, że proces nie jest kontrolowany, a zatem nie działa w przewidywalny sposób. Wartość przekraczająca limit kontrolny wskazuje, że na proces ma wpływ szczególna przyczyna.

Do wykrywania sygnałów można użyć jednego z kilku zestawów reguł ( Karta kontrolna § Zasady wykrywania sygnałów ). Jedna specyfikacja określa, że sygnał jest definiowany jako pojedynczy punkt poza granicami kontrolnymi. Proces jest również uważany za poza kontrolą, jeśli istnieje siedem kolejnych punktów, które nadal mieszczą się w granicach kontrolnych, ale po jednej stronie średniej.

W przypadku statystyk o rozkładzie normalnym obszar objęty granicami kontrolnymi będzie zawierał średnio 99,73% wszystkich punktów wykresu, o ile proces jest i pozostaje pod kontrolą statystyczną. Oczekuje się zatem, że współczynnik fałszywego wykrywania wyniesie co najmniej 0,27%.

Często nie wiadomo, czy dany proces generuje dane, które są zgodne z określonymi rozkładami, ale nierówność Czebyszewa i nierówność Vysochanskij-Petunin pozwalają wnioskować, że dla dowolnego rozkładu unimodalnego co najmniej 95% danych będzie zamknięte w granicach umieszczonych na 3 sigma.

PWI w produkcji elektroniki

Przykładem procesu, do którego można zastosować koncepcję PWI, jest lutowanie. W lutowaniu profil termiczny to zestaw wartości czasu i temperatury dla różnych procesów, takich jak nachylenie, wygrzewanie termiczne, rozpływ i szczyt.

Każdy profil termiczny jest klasyfikowany według tego, jak mieści się w oknie procesu (specyfikacja lub granica tolerancji). Surowe wartości temperatury są normalizowane w procentach w stosunku zarówno do średniej procesu, jak i granic okienka. Środek okna procesu jest zdefiniowany jako zero, a skrajne krawędzie okna procesu to ±99%. PWI większy lub równy 100% wskazuje, że profil nie przetwarza produktu zgodnie ze specyfikacją. PWI na poziomie 99% wskazuje, że profil działa na krawędzi okna procesu. Na przykład, jeśli średnia procesu jest ustawiona na 200°C, z oknem procesu skalibrowanym odpowiednio na 180°C i 220°C; następnie zmierzona wartość 188 ° C przekłada się na wskaźnik okna procesu wynoszący -60%. Niższa wartość PWI wskazuje na bardziej solidny profil. W celu uzyskania maksymalnej wydajności obliczane są oddzielne wartości PWI dla procesów szczytowych, nachylenia, ponownego przepływu i nasiąkania profilu termicznego.

Aby uniknąć szoku termicznego wpływającego na produkcję, określa się i niweluje najbardziej strome nachylenie w profilu termicznym. Producenci używają niestandardowego oprogramowania do dokładnego określania i zmniejszania nachylenia zbocza. Ponadto oprogramowanie automatycznie rekalibruje wartości PWI dla procesów piku, nachylenia, ponownego przepływu i nasiąkania. Ustawiając wartości PWI, inżynierowie mogą zapewnić, że lutowanie rozpływowe nie przegrzeje się ani nie ochłodzi zbyt szybko.

Formuła

Indeks okna procesu jest obliczany jako najgorszy przypadek (tj. najwyższa liczba) w zbiorze danych profilu termicznego. Dla każdej statystyki profilu obliczany jest procent wykorzystany w odpowiednim oknie procesu, a najgorszym przypadkiem (tj. najwyższym procentem) jest PWI.

Na przykład profil termiczny z trzema termoparami , z czterema statystykami profilu zarejestrowanymi dla każdej termopary, miałby zestaw dwunastu statystyk dla tego profilu termicznego. W tym przypadku PWI byłaby najwyższą wartością spośród dwunastu procentów odpowiednich okien procesu.

Wzór na obliczenie PWI to:

Gdzie:

- i = 1 do N (liczba termopar)

- j = 1 do M (liczba statystyk na termoparę)

- wartość mierzona [ i , j ] = [ i , j ] średnia wartości mierzonej statystyki [

- granica średniej i , j górnych i dolnych (określonych) granic [ i , j' ] -tego statystyki [

- ] =

- przedziału i , j ] = górna granica minus dolna granica [ i , j ] -tej statystyki

![\text{PWI} = 100 \times \max_{i=1\dots N \atop j=1\dots M}

\left\{\left|

\frac{\text{measured value}_{[i,j]} - \text{average limits}_{[i,j]}} {\text{range}_{[i,j]}/2}

\right|\right\}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b52d18af2bdb9154fa92b6dca5617e14f70a6b11)