Produkcja masowa

|

| Część serii artykułów na temat |

| Przemysłu maszynowego |

|---|

| Metody wytwarzania |

| Technologie przemysłowe |

| Informacja i komunikacja |

| Kontrola procesu |

Produkcja masowa , znana również jako produkcja przepływowa lub produkcja ciągła , to wytwarzanie znacznych ilości znormalizowanych produktów w ciągłym przepływie, w tym, a zwłaszcza na liniach montażowych . Wraz z produkcją zleceniową i produkcją seryjną jest to jedna z trzech głównych metod produkcji.

Termin produkcja masowa został spopularyzowany przez artykuł z 1926 roku w dodatku do Encyclopædia Britannica , który został napisany na podstawie korespondencji z Ford Motor Company . The New York Times użył tego terminu w tytule artykułu, który ukazał się przed publikacją artykułu Britannica .

Koncepcje produkcji masowej mają zastosowanie do różnych rodzajów produktów: od płynów i cząstek stałych przeładowywanych luzem ( żywność , paliwa , chemikalia i kopaliny ), po części i zespoły części ( sprzęt AGD i samochody ) .

Niektóre techniki produkcji masowej, takie jak znormalizowane rozmiary i linie produkcyjne, są starsze niż rewolucja przemysłowa o wiele stuleci; Jednak dopiero wprowadzenie obrabiarek i technik produkcji części wymiennych w połowie XIX wieku umożliwiło nowoczesną produkcję masową.

Przegląd

Produkcja masowa polega na bardzo szybkim wykonywaniu wielu kopii produktów przy użyciu technik linii montażowej w celu wysyłania częściowo kompletnych produktów do pracowników, z których każdy pracuje nad indywidualnym krokiem, zamiast zatrudniania pracownika do pracy nad całym produktem od początku do końca.

Masowa produkcja substancji płynnych zwykle obejmuje rury z pompami odśrodkowymi lub przenośnikami ślimakowymi (świdrami) do przenoszenia surowców lub częściowo gotowych produktów między zbiornikami. Procesy przepływu płynów, takie jak rafinacja ropy naftowej i materiały sypkie, takie jak zrębki i pulpa drzewna, są zautomatyzowane przy użyciu systemu kontroli procesu , który wykorzystuje różne instrumenty do pomiaru zmiennych, takich jak temperatura, ciśnienie, objętość i poziom, dostarczając informacje zwrotne.

Materiały sypkie, takie jak węgiel, rudy, zboża i zrębki drzewne, są transportowane za pomocą przenośników taśmowych, łańcuchowych, listwowych, pneumatycznych lub ślimakowych , podnośników kubełkowych i urządzeń mobilnych, takich jak ładowarki czołowe . Transport materiałów na paletach odbywa się za pomocą wózków widłowych. Do przenoszenia ciężkich przedmiotów, takich jak szpule papieru, stal lub maszyny, używane są również elektryczne suwnice pomostowe , czasami nazywane suwnicami mostowymi, ponieważ obejmują duże zatoki fabryczne.

Produkcja masowa jest kapitałochłonna i energochłonna, ponieważ zużywa dużą część maszyn i energii w stosunku do liczby pracowników. Zwykle jest to również zautomatyzowane , podczas gdy całkowite wydatki na jednostkę produktu są zmniejszone. Jednak maszyny potrzebne do zbudowania linii produkcji masowej (takie jak roboty i prasy maszynowe ) są tak drogie, że aby osiągnąć zyski, trzeba mieć pewność, że produkt ma odnieść sukces.

Jeden z opisów produkcji masowej mówi, że „umiejętność jest wbudowana w narzędzie” [ potrzebne źródło ] , co oznacza, że pracownik korzystający z narzędzia może nie potrzebować umiejętności. Na przykład w XIX lub na początku XX wieku można to wyrazić jako „rzemiosło jest w warsztacie ” (nie szkolenie pracownika). Zamiast zatrudniać wykwalifikowanego pracownika do mierzenia każdego wymiaru każdej części produktu w stosunku do planów lub innych części podczas formowania, były przyrządy pod ręką, aby upewnić się, że część została wykonana tak, aby pasowała do tej konfiguracji. Zostało już sprawdzone, czy gotowa część będzie zgodna ze specyfikacjami i będzie pasować do wszystkich innych gotowych części — i zostanie wykonana szybciej, bez poświęcania czasu na wykańczanie części, aby pasowały do siebie. Później, gdy pojawiła się kontrola komputerowa (na przykład CNC ), wyeliminowano przyrządy, ale prawdą było, że umiejętność (lub wiedza) była wbudowana w narzędzie (lub proces lub dokumentację), a nie rezydowała w głowie pracownika. To jest wyspecjalizowany kapitał potrzebny do masowej produkcji; każdy stół warsztatowy i zestaw narzędzi (lub każda komórka CNC lub każda kolumna frakcjonująca ) jest inna (dostosowana do swojego zadania).

Historia

Przedindustrialny

Standaryzowane części i rozmiary oraz fabryczne techniki produkcji zostały opracowane w czasach przedindustrialnych; przed wynalezieniem obrabiarek produkcja precyzyjnych części, zwłaszcza metalowych, była bardzo pracochłonna.

Kusze wykonane z elementów z brązu były produkowane w Chinach w okresie Walczących Królestw . Cesarz Qin zjednoczył Chiny przynajmniej częściowo, wyposażając duże armie w tę broń, która była wyposażona w wyrafinowany mechanizm spustowy wykonany z wymiennych części. Uważa się również, że Terakotowa Armia strzegąca nekropolii Imperatora została utworzona przy użyciu standardowych form na linii montażowej .

W starożytnej Kartaginie okręty wojenne były produkowane masowo na dużą skalę po umiarkowanych kosztach, co pozwalało im skutecznie utrzymać kontrolę nad Morzem Śródziemnym . Wiele wieków później Republika Wenecka poszła w ślady Kartaginy, produkując statki z prefabrykowanych części na linii montażowej: wenecki Arsenał produkował prawie jeden statek dziennie w faktycznie pierwszej na świecie fabryce , która w szczytowym okresie zatrudniała 16 000 osób.

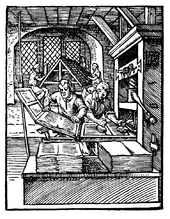

Wynalezienie ruchomych czcionek umożliwiło masową produkcję dokumentów, takich jak książki. Pierwszy system czcionek ruchomych został wynaleziony w Chinach przez Bi Shenga za panowania dynastii Song , gdzie wykorzystywano go m.in. do emisji papierowych pieniędzy . Najstarszą zachowaną księgą wyprodukowaną przy użyciu czcionek metalowych jest Jikji , wydrukowana w Korei w roku 1377. Johannes Gutenberg , poprzez wynalezienie prasy drukarskiej i wyprodukowanie Biblii Gutenberga , wprowadził ruchomą czcionkę do Europy. Dzięki temu wprowadzeniu masowa produkcja w europejskim przemyśle wydawniczym stała się powszechna, co doprowadziło do demokratyzacji wiedzy , wzrostu umiejętności czytania i pisania oraz edukacji oraz początków nowoczesnej nauki .

Jean-Baptiste de Gribeauval , francuski inżynier artylerii, wprowadził standaryzację konstrukcji armat w połowie XVIII wieku. Opracował 6-calową (150 mm) haubicę polową, której lufa, zespół karetki i specyfikacje amunicji zostały ujednolicone dla wszystkich francuskich armat. Standaryzowane wymienne części tych armat, aż do nakrętek, śrub i wkrętów, sprawiły, że ich masowa produkcja i naprawa były łatwiejsze niż wcześniej. [ potrzebne źródło ]

Przemysłowy

Podczas rewolucji przemysłowej proste techniki produkcji masowej były stosowane w Portsmouth Block Mills w Anglii do produkcji bloków kół pasowych dla Królewskiej Marynarki Wojennej podczas wojen napoleońskich . Dokonał tego w 1803 roku Marc Isambard Brunel we współpracy z Henrym Maudslayem pod kierownictwem Sir Samuela Benthama . Pierwsze niewątpliwe przykłady operacji wytwórczych starannie zaprojektowanych w celu obniżenia kosztów produkcji poprzez wyspecjalizowaną siłę roboczą i użycie maszyn pojawiły się w XVIII wieku w Anglii.

Marynarka wojenna znajdowała się w stanie ekspansji, który wymagał produkcji 100 000 bloków pasowych rocznie. Bentham osiągnął już niezwykłą wydajność w dokach, wprowadzając maszyny o napędzie mechanicznym i reorganizując system stoczni. Brunel, pionierski inżynier, i Maudslay, pionier technologii obrabiarek, który w 1800 roku opracował pierwszą praktyczną w przemyśle tokarkę do śrub, która po raz pierwszy ustandaryzowała rozmiary gwintów , co z kolei umożliwiło zastosowanie wymiennych części , współpracował przy planach produkcji maszyn do wibroprasy. Do 1805 roku stocznia została w pełni zaktualizowana o rewolucyjne, specjalnie skonstruowane maszyny w czasie, gdy produkty były nadal budowane indywidualnie z różnych komponentów. W sumie 45 maszyn było potrzebnych do wykonania 22 procesów na blokach, które można było wykonać w jednym z trzech możliwych rozmiarów. Maszyny były prawie w całości wykonane z metalu, co poprawia ich celność i trwałość. Maszyny wykonywałyby oznaczenia i wcięcia na blokach, aby zapewnić wyrównanie w całym procesie. Jedną z wielu zalet tej nowej metody był wzrost wydajności pracy ze względu na mniej pracochłonne wymagania związane z zarządzaniem maszynami. Richard Beamish, asystent syna i inżyniera Brunela, Isambarda Kingdom Brunela , napisał:

Tak, że dziesięciu ludzi, za pomocą tej maszyny, może wykonać jednostajnie, szybko i z łatwością to, co dawniej wymagało niepewnej pracy stu dziesięciu.

Do 1808 roku roczna produkcja 45 maszyn osiągnęła 130 000 bloków, a niektóre urządzenia działały jeszcze w połowie XX wieku. Techniki masowej produkcji były również stosowane w dość ograniczonym zakresie do produkcji zegarów i broni strzeleckiej, chociaż części były zwykle niewymienne. Silniki do kanonierek z wojny krymskiej , choć produkowane na bardzo małą skalę, zaprojektowane i zmontowane przez Johna Penna z Greenwich, są odnotowywane jako pierwszy przypadek zastosowania technik produkcji masowej (choć niekoniecznie metody linii montażowej) w inżynierii morskiej. Wypełniając zamówienie Admiralicji na 90 zestawów do jego wysokociśnieniowego i wysokoobrotowego horyzontalnego silnika bagażnika , Penn wyprodukował je wszystkie w 90 dni. W całym tekście używał również nici Whitworth Standard . Warunkiem szerokiego zastosowania produkcji masowej były wymienne części , obrabiarki oraz energia , zwłaszcza w postaci elektryczności .

Niektóre koncepcje zarządzania organizacją potrzebne do stworzenia masowej produkcji XX wieku, takie jak zarządzanie naukowe , zostały zapoczątkowane przez innych inżynierów (z których większość nie jest sławna, ale Frederick Winslow Taylor jest jednym z dobrze znanych), których prace została później zsyntetyzowana w dziedzinach takich jak inżynieria przemysłowa , inżynieria produkcji , badania operacyjne i doradztwo w zakresie zarządzania . Chociaż po opuszczeniu firmy Henry Ford Company , która została przemianowana na Cadillac a później otrzymał Trofeum Dewara w 1908 roku za stworzenie wymiennych, produkowanych masowo precyzyjnych części do silników, Henry Ford bagatelizował rolę tayloryzmu w rozwoju masowej produkcji w swojej firmie. Jednak kierownictwo Forda przeprowadziło badania czasu i eksperymenty w celu zmechanizowania procesów fabrycznych, koncentrując się na minimalizacji ruchów pracowników. Różnica polega na tym, że podczas gdy Taylor koncentrował się głównie na wydajności pracownika, Ford zastępował pracę także maszynami, gdzie tylko było to możliwe, w przemyślany sposób.

W 1807 roku Eli Terry został zatrudniony do wyprodukowania 4000 drewnianych zegarów z mechanizmem w ramach Kontraktu Portera. W tym czasie roczny uzysk zegarów drewnianych nie przekraczał średnio kilkudziesięciu sztuk. Terry opracował frezarkę w 1795 roku, w której udoskonalił części zamienne . W 1807 roku Terry opracował wrzecionową maszynę do cięcia, która mogła produkować wiele części jednocześnie. Terry zatrudnił Silasa Hoadleya i Setha Thomasa do pracy przy linii montażowej w obiektach. Kontrakt Portera był pierwszym kontraktem na masową produkcję mechanizmów zegarowych w historii. W 1815 roku Terry rozpoczął masową produkcję pierwszego zegara półkowego. Chauncey Jerome , uczeń Eli Terry'ego, produkował masowo do 20 000 mosiężnych zegarów rocznie w 1840 roku, kiedy wynalazł tani 30-godzinny zegar OG.

Departament Wojny Stanów Zjednoczonych sponsorował rozwój wymiennych części do broni produkowanej w arsenałach w Springfield w stanie Massachusetts i Harpers Ferry w Wirginii (obecnie Wirginia Zachodnia) we wczesnych dziesięcioleciach XIX wieku, ostatecznie osiągając niezawodną zamienność około 1850 roku. okres zbiegł się z rozwojem obrabiarek , a zbrojownie projektowały i budowały wiele własnych. Niektóre z zastosowanych metod to system mierników do sprawdzania wymiarów różnych części oraz przyrządów i osprzętu do prowadzenia obrabiarek oraz prawidłowego trzymania i ustawiania obrabianych przedmiotów. System ten stał się znany jako praktyka zbrojeniowa lub amerykański system produkcji , który rozprzestrzenił się w całej Nowej Anglii, wspomagany przez wykwalifikowanych mechaników ze zbrojowni, którzy odegrali kluczową rolę w przekazywaniu technologii producentom maszyn do szycia i innym gałęziom przemysłu, takim jak obrabiarki, maszyny żniwne i rowery. Singer Manufacturing Co. , niegdyś największy producent maszyn do szycia, nie osiągnął wymiennych części aż do późnych lat osiemdziesiątych XIX wieku, mniej więcej w tym samym czasie, gdy Cyrus McCormick przyjęła nowoczesne praktyki produkcyjne w produkcji maszyn żniwnych .

Podczas II wojny światowej Stany Zjednoczone produkowały masowo wiele pojazdów i broni , takich jak statki (m.in. Liberty Ships , łodzie Higgins ), samoloty (m.in. North American P-51 Mustang , Consolidated B-24 Liberator , Boeing B-29 Superfortress ) , jeepy (np. Willys MB ), ciężarówki, czołgi (np. M4 Sherman ) oraz karabiny maszynowe M2 Browning i M1919 Browning . Wiele pojazdów transportowanych statkami zostało wysłanych w częściach, a następnie zmontowanych na miejscu.

W związku z trwającą transformacją energetyczną wiele komponentów turbin wiatrowych i paneli słonecznych jest produkowanych masowo. Turbiny wiatrowe i panele słoneczne są wykorzystywane odpowiednio w farmach wiatrowych i fotowoltaicznych .

Ponadto w trwającym łagodzeniu zmian klimatu zaproponowano sekwestrację dwutlenku węgla na dużą skalę (poprzez ponowne zalesianie , przywracanie niebieskiego węgla itp.). Niektóre projekty (takie jak Kampania Trylionów Drzew ) obejmują sadzenie bardzo dużej ilości drzew. W celu przyspieszenia takich działań przydatne może być szybkie rozmnażanie drzew. Niektóre zautomatyzowane maszyny zostały wyprodukowane, aby umożliwić szybkie (wegetatywne) rozmnażanie roślin . Również w przypadku niektórych roślin, które pomagają sekwestrować węgiel (takich jak trawa morska ), opracowano techniki pomagające przyspieszyć ten proces.

Produkcja masowa skorzystała na rozwoju materiałów, takich jak niedroga stal, stal o wysokiej wytrzymałości i tworzywa sztuczne. Obróbka metali została znacznie ulepszona dzięki stali szybkotnącej, a później bardzo twardym materiałom, takim jak węglik wolframu na krawędzie skrawające. Produkcja przy użyciu elementów stalowych była wspomagana przez rozwój spawania elektrycznego i tłoczonych części stalowych, które pojawiły się w przemyśle około 1890 roku. Tworzywa sztuczne, takie jak polietylen , polistyren i polichlorek winylu (PVC), można łatwo formować w kształty przez wytłaczanie , formowanie z rozdmuchiwaniem lub formowanie wtryskowe , co skutkuje bardzo tanią produkcją produktów konsumenckich, rur z tworzyw sztucznych, pojemników i części.

Wpływowy artykuł, który pomógł sformułować i spopularyzować XX-wieczną definicję masowej produkcji, pojawił się w dodatku do Encyclopædia Britannica z 1926 roku . Artykuł został napisany na podstawie korespondencji z Ford Motor Company i czasami jest uznawany za pierwsze użycie tego terminu.

Elektryfikacja fabryki

Elektryfikacja fabryk rozpoczęła się bardzo stopniowo w latach 90. XIX wieku po wprowadzeniu praktycznego silnika prądu stałego przez Franka J. Sprague'a i przyspieszyła po opracowaniu silnika prądu przemiennego przez Galileo Ferrarisa , Nikolę Teslę i Westinghouse'a , Michaiła Dolivo-Dobrovolsky'ego i innych. Elektryfikacja fabryk przebiegała najszybciej w latach 1900-1930, czemu sprzyjało utworzenie sieci elektroenergetycznych ze stacjami centralnymi oraz obniżenie cen energii elektrycznej w latach 1914-1917.

Silniki elektryczne były kilkakrotnie bardziej wydajne niż małe silniki parowe, ponieważ generacja stacji centralnej była wydajniejsza niż małe silniki parowe, a wały liniowe i pasy miały duże straty tarcia. Silniki elektryczne pozwoliły również na większą elastyczność w produkcji i wymagały mniej konserwacji niż wały liniowe i pasy. Wiele fabryk odnotowało 30% wzrost produkcji po prostu po przejściu na silniki elektryczne.

Elektryfikacja umożliwiła nowoczesną masową produkcję, jak w przypadku zakładu przetwórstwa rudy żelaza Thomasa Edisona (około 1893 r.), który mógł przetwarzać 20 000 ton rudy dziennie na dwie zmiany, każda po pięciu ludzi. W tamtym czasie nadal powszechne było przenoszenie materiałów sypkich za pomocą łopat, taczek i małych wagonów wąskotorowych, a dla porównania, koparka do kanałów w poprzednich dziesięcioleciach zwykle przerabiała pięć ton na 12-godzinny dzień.

Największy wpływ wczesnej produkcji masowej wywarła produkcja przedmiotów codziennego użytku, na przykład w Ball Brothers Glass Manufacturing Company , która około 1900 roku zelektryfikowała swoją fabrykę słoików w Muncie w stanie Indiana w USA. 210 dmuchaczy i pomocników rzemieślników. Mały wózek elektryczny był używany do obsługi 150 tuzinów butelek w czasie, gdy wcześniej wózek ręczny przewoził sześć tuzinów. Miksery elektryczne zastąpiły mężczyzn łopatami do przenoszenia piasku i innych składników, które były podawane do pieca szklarskiego. Suwnica elektryczna zastąpiła 36 robotników dziennych do przenoszenia ciężkich ładunków w całej fabryce.

Według Henry'ego Forda :

Wprowadzenie zupełnie nowego systemu generowania energii elektrycznej wyzwoliło przemysł ze skórzanego pasa i wału linowego , gdyż z czasem stało się możliwe wyposażenie każdego narzędzia we własny silnik elektryczny. Może się to wydawać tylko szczegółem o mniejszym znaczeniu. W rzeczywistości nowoczesny przemysł nie mógł być realizowany za pomocą wału taśmowego i liniowego z wielu powodów. Silnik umożliwił ustawienie maszyn w kolejności pracy, co samo w sobie prawdopodobnie podwoiło wydajność przemysłu, ponieważ wyeliminowało ogromną ilość bezużytecznego przenoszenia i ciągnięcia. pasowy i liniowy były również niezwykle marnotrawne – tak marnotrawne, że żadna fabryka nie mogła być naprawdę duża, ponieważ nawet najdłuższy wał liniowy był mały według współczesnych wymagań. Również narzędzia szybkoobrotowe były niemożliwe w dawnych warunkach – ani koła pasowe, ani pasy nie wytrzymywały nowoczesnych prędkości. Bez narzędzi szybkotnących i drobniejszej stali, którą one stworzyły, nie byłoby nic z tego, co nazywamy nowoczesnym przemysłem.

Produkcję masową spopularyzowała pod koniec lat 1910 i 1920 firma Ford Motor Company Henry'ego Forda , która wprowadziła silniki elektryczne do znanej wówczas techniki produkcji łańcuchowej lub sekwencyjnej. Ford kupił również lub zaprojektował i zbudował specjalne obrabiarki i osprzęt, takie jak wiertarki wielowrzecionowe , które mogą wiercić każdy otwór po jednej stronie bloku silnika w jednej operacji oraz wielogłowicową frezarkę który mógłby jednocześnie obrabiać 15 bloków silnika trzymanych na jednym uchwycie. Wszystkie te obrabiarki były systematycznie rozmieszczone w przepływie produkcji, a niektóre miały specjalne wózki do toczenia ciężkich przedmiotów do pozycji obróbki. Do produkcji Forda Model T wykorzystano 32 000 obrabiarek.

Budynki

Proces prefabrykacji, w którym części są tworzone oddzielnie od gotowego produktu, stanowi rdzeń wszystkich konstrukcji produkowanych masowo. Wczesne przykłady obejmują ruchome konstrukcje podobno używane przez Akbara Wielkiego oraz domy ruchomości zbudowane przez wyzwolonych niewolników na Barbadosie . Chata Nissen , po raz pierwszy użyta przez Brytyjczyków podczas I wojny światowej , poślubił prefabrykację i masową produkcję w sposób odpowiadający potrzebom wojska. Proste konstrukcje, które kosztowały niewiele i można je było wznieść w ciągu zaledwie kilku godzin, odniosły duży sukces: podczas samej I wojny światowej wyprodukowano ponad 100 000 chat Nissen, które miały służyć w innych konfliktach i inspirować wiele podobnych projekty.

Po drugiej wojnie światowej w Stanach Zjednoczonych William Levitt zapoczątkował budowę znormalizowanych domów traktowych w 56 różnych lokalizacjach w całym kraju. Społeczności te nazwano Levittowns i można je było budować szybko i tanio dzięki wykorzystaniu ekonomii skali , a także specjalizacji zadań budowlanych w procesie przypominającym linię montażową. W tej epoce wynaleziono również dom mobilny , mały prefabrykowany dom, który można tanio transportować na platformie ciężarówki.

We współczesnym uprzemysłowieniu budownictwa produkcja masowa jest często wykorzystywana do prefabrykacji elementów domu.

Wykorzystanie linii montażowych

Systemy produkcji masowej przedmiotów składających się z wielu części są zazwyczaj zorganizowane w linie montażowe . Zespoły przechodzą na przenośniku lub, jeśli są ciężkie, zawieszone na suwnicy lub kolejce jednoszynowej.

W fabryce złożonego produktu, zamiast jednej linii montażowej, może istnieć wiele pomocniczych linii montażowych podających podzespoły (np. silniki samochodowe lub siedzenia) do głównej „głównej” linii montażowej. Schemat typowej fabryki masowej produkcji bardziej przypomina szkielet ryby niż pojedynczą linię.

Integracja pionowa

Integracja pionowa to praktyka biznesowa polegająca na uzyskaniu pełnej kontroli nad produkcją produktu, od surowców po montaż końcowy.

W dobie masowej produkcji powodowało to problemy z wysyłką i handlem, ponieważ systemy wysyłkowe nie były w stanie transportować ogromnych ilości gotowych samochodów (w przypadku Henry'ego Forda) bez powodowania szkód, a także polityka rządu nałożyła bariery handlowe na gotowe jednostki.

Ford zbudował kompleks Ford River Rouge z myślą o produkcji własnego żelaza i stali w tej samej dużej fabryce, w której odbywały się części i montaż samochodów. River Rouge wytwarzało również własną energię elektryczną.

Integracja pionowa na wyższym szczeblu łańcucha dostaw, na przykład w odniesieniu do surowców, oddala się od wiodącej technologii w kierunku dojrzałych, niskodochodowych gałęzi przemysłu. Większość firm wolała skupić się na swojej podstawowej działalności niż na integracji pionowej. Obejmowało to kupowanie części od zewnętrznych dostawców, którzy często mogli je produkować równie tanio lub taniej.

Standard Oil , główna firma naftowa w XIX wieku, była zintegrowana pionowo, częściowo dlatego, że nie było popytu na nierafinowaną ropę naftową, ale nafta i niektóre inne produkty były bardzo poszukiwane. Innym powodem było to, że Standard Oil zmonopolizował przemysł naftowy. Główne firmy naftowe były i wiele nadal jest zintegrowanych pionowo, od produkcji po rafinerię i z własnymi stacjami detalicznymi, chociaż niektóre sprzedały swoją działalność detaliczną. Niektóre firmy naftowe mają również działy chemiczne.

Firmy drzewne i papiernicze posiadały kiedyś większość swoich gruntów leśnych i sprzedawały niektóre gotowe produkty, takie jak pudełka z tektury falistej. Tendencja polegała na pozbywaniu się gruntów leśnych w celu zebrania gotówki i uniknięcia podatków od nieruchomości.

Zalety i wady

Ekonomia masowej produkcji pochodzi z kilku źródeł. Podstawową przyczyną jest ograniczenie nieproduktywnego wysiłku wszelkiego rodzaju. W produkcji rzemieślniczej , rzemieślnik musi krzątać się po sklepie, zdobywać części i składać je. Musi wielokrotnie lokalizować i używać wielu narzędzi do różnych zadań. W produkcji masowej każdy pracownik powtarza jedno lub kilka powiązanych ze sobą zadań, które wykorzystują to samo narzędzie do wykonywania identycznych lub prawie identycznych operacji na strumieniu produktów. Dokładne narzędzie i części są zawsze pod ręką, ponieważ zostały przesunięte po linii montażowej. Pracownik spędza niewiele lub wcale czasu na wyszukiwaniu i/lub przygotowywaniu materiałów i narzędzi, dlatego czas potrzebny do wytworzenia produktu przy użyciu produkcji masowej jest krótszy niż przy użyciu tradycyjnych metod.

prawdopodobieństwo błędu ludzkiego i zmienności, ponieważ zadania są wykonywane głównie przez maszyny; błąd w obsłudze takich maszyn ma daleko idące konsekwencje. Obniżenie kosztów pracy, a także zwiększenie tempa produkcji umożliwia przedsiębiorstwu wytwarzanie większej ilości jednego produktu po niższych kosztach niż przy użyciu tradycyjnych, nieliniowych metod.

Jednak produkcja masowa jest nieelastyczna, ponieważ trudno jest zmienić projekt lub proces produkcyjny po wdrożeniu linii produkcyjnej . Również wszystkie produkty wytwarzane na jednej linii produkcyjnej będą identyczne lub bardzo podobne, a wprowadzanie różnorodności w celu zaspokojenia indywidualnych gustów nie jest łatwe. Jednak w razie potrzeby można uzyskać pewną różnorodność, stosując różne wykończenia i dekoracje na końcu linii produkcyjnej. Koszt początkowy maszyny może być wysoki, więc producent musi mieć pewność, że się sprzeda, w przeciwnym razie producenci stracą dużo pieniędzy.

Ford Model T produkował ogromną produkcję w przystępnej cenie, ale nie był zbyt dobry w reagowaniu na zapotrzebowanie na różnorodność, dostosowywanie lub zmiany projektowe. W rezultacie Ford ostatecznie stracił udział w rynku na rzecz General Motors, który wprowadził coroczne zmiany modeli, więcej akcesoriów i wybór kolorów.

Z każdą mijającą dekadą inżynierowie znajdowali sposoby na zwiększenie elastyczności systemów produkcji masowej, skracając czas opracowywania nowych produktów i umożliwiając większe dostosowanie i różnorodność produktów.

W porównaniu z innymi metodami produkcji produkcja masowa może stwarzać nowe zagrożenia zawodowe dla pracowników. Wynika to częściowo z konieczności obsługi przez pracowników ciężkich maszyn, a jednocześnie blisko współpracy z wieloma innymi pracownikami. Zapobiegawcze środki bezpieczeństwa, takie jak ćwiczenia przeciwpożarowe, a także specjalne szkolenia są zatem niezbędne, aby zminimalizować występowanie wypadków przemysłowych .

Skutki społeczno-ekonomiczne

W latach trzydziestych XIX wieku francuski myśliciel polityczny i historyk Alexis de Tocqueville zidentyfikował jedną z kluczowych cech Ameryki, która później uczyniła ją tak podatną na rozwój masowej produkcji: jednorodną bazę konsumentów. De Tocqueville napisał w swojej Demokracji w Ameryce (1835), że „nieobecność w Stanach Zjednoczonych tych ogromnych akumulacji bogactwa które sprzyjają wydatkom dużych sum na artykuły zwykłego luksusu… wpływają na produkcję przemysłu amerykańskiego o charakterze odmiennym od przemysłu innych krajów. [Produkcja jest nastawiona na] artykuły dostosowane do potrzeb całego ludu”.

Produkcja masowa poprawiła produktywność , co było czynnikiem przyczyniającym się do wzrostu gospodarczego i spadku liczby godzin pracy w tygodniu, obok innych czynników, takich jak infrastruktura transportowa (kanały, linie kolejowe i autostrady) oraz mechanizacja rolnictwa. Czynniki te spowodowały, że typowy tydzień pracy spadł z 70 godzin na początku XIX wieku do 60 godzin pod koniec stulecia, następnie do 50 godzin na początku XX wieku i ostatecznie do 40 godzin w połowie lat trzydziestych XX wieku.

Masowa produkcja pozwoliła na wielki wzrost całkowitej produkcji. Korzystając z europejskiego systemu rzemieślniczego do końca XIX wieku, trudno było zaspokoić popyt na produkty takie jak maszyny do szycia i mechaniczne kombajny napędzane przez zwierzęta . Pod koniec lat dwudziestych XX wieku dostępnych było wiele towarów, których wcześniej brakowało. Jeden z ekonomistów argumentował, że stanowiło to „nadprodukcję” i przyczyniło się do wysokiego bezrobocia podczas Wielkiego Kryzysu . Prawo Saya wyklucza możliwość ogólnej nadprodukcji iz tego powodu klasyczni ekonomiści zaprzeczają, że odegrał jakąkolwiek rolę w Wielkim Kryzysie.

Produkcja masowa umożliwiła ewolucję konsumpcjonizmu poprzez obniżenie kosztów jednostkowych wielu używanych towarów.

Produkcja masowa została powiązana z branżą szybkiej mody , często pozostawiając konsumentom odzież niższej jakości za niższą cenę. Większość szybkiej mody jest produkowana masowo, co oznacza, że jest zazwyczaj wykonana z tanich tkanin, takich jak poliester , i źle skonstruowana, aby zapewnić krótki czas realizacji, aby sprostać wymaganiom konsumentów i zmieniającym się trendom.

Zobacz też

- Produkcja seryjna

- Produkcja rzemieślnicza

- Ciągła produkcja

- Przemysł kultury

- Szybko zbywalne towary konsumpcyjne

- fordyzm

- Model Forda T

- Wielka rozbieżność

- Inżynieria przemysłowa

- Uprzemysłowienie

- Rewolucja przemysłowa

- Błyskawiczna produkcja

- Produkcja pracy

- W samą porę

- Szczupła produkcja

- Licencjonowana produkcja

- Produkcja

- Rynek masowy

- Mechanizacja

- Modułowe systemy konstrukcyjne : identyczne komponenty są łatwiejsze do masowej produkcji

- Zarządzanie operacjami

- Zarys organizacji przemysłowej

- Zakład pilotażowy

- Teoria wartości kosztu produkcji

- Naukowe zarządzanie

- Druga rewolucja przemysłowa

- Rewolucja technologiczna

- Bezrobocie technologiczne

Dalsza lektura

- Beaudreau, Bernard C. (1996). Produkcja masowa, krach na giełdzie i wielki kryzys . Nowy Jork / Lincoln / Szanghaj: Authors Choice Press.

- Borth, Christy. Mistrzowie masowej produkcji , Bobbs-Merrill Company, Indianapolis, IN, 1945.

- Hermann, Artur. Freedom's Forge: How American Business Produced Victory in World War II , Random House, Nowy Jork, NY, 2012. ISBN 978-1-4000-6964-4 .

Linki zewnętrzne

-

Cytaty związane z produkcją masową w Wikicytatach

Cytaty związane z produkcją masową w Wikicytatach -

Media związane z produkcją masową w Wikimedia Commons

Media związane z produkcją masową w Wikimedia Commons