Cykl życia produktu

| Administracja biznesowa |

|---|

| Zarządzanie przedsiębiorstwem |

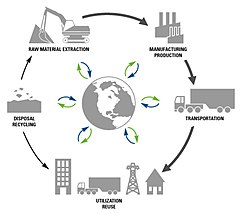

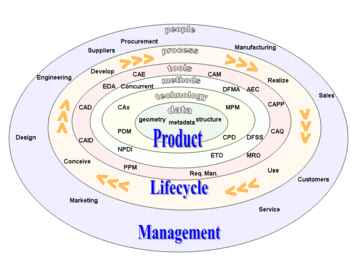

W przemyśle zarządzanie cyklem życia produktu ( PLM ) to proces zarządzania całym cyklem życia produktu od jego powstania poprzez inżynierię , projektowanie i wytwarzanie , a także serwis i utylizację wytworzonych produktów. PLM integruje ludzi, dane, procesy i biznesowe oraz zapewnia szkielet informacji o produktach dla firm i ich rozległych przedsiębiorstw.

Historia

Inspiracją dla rozwijającego się procesu biznesowego znanego obecnie jako PLM była firma American Motors Corporation (AMC). Według François Castainga , wiceprezesa ds. AMC skoncentrowało swoje wysiłki badawczo-rozwojowe na wydłużeniu cyklu życia swoich flagowych produktów, zwłaszcza Jeepów, ponieważ brakowało jej „ogromnych budżetów General Motors, Forda i zagranicznych konkurentów”. Po wprowadzeniu kompaktowego Jeepa Cherokee (XJ) , pojazdu, który zapoczątkował rynek nowoczesnych samochodów typu SUV (sportowo-użytkowych), firma AMC rozpoczęła prace nad nowym modelem, który później pojawił się jako Jeep Grand Cherokee . Pierwszą częścią dążenia do szybszego rozwoju produktu było oprogramowanie do projektowania wspomaganego komputerowo (CAD), które zwiększyło produktywność inżynierów. Drugą częścią tych wysiłków był nowy system komunikacji, który umożliwił szybsze rozwiązywanie konfliktów, a także ograniczenie kosztownych zmian inżynieryjnych ponieważ wszystkie rysunki i dokumenty znajdowały się w centralnej bazie danych. Zarządzanie danymi produktów było tak efektywne, że po zakupie firmy AMC przez Chryslera system został rozszerzony na całe przedsiębiorstwo, łącząc wszystkich zaangażowanych w projektowanie i tworzenie produktów. , jako wczesny użytkownik technologii PLM, był w stanie stać się najtańszym producentem w branży motoryzacyjnej, odnotowując koszty rozwoju, które do połowy lat 90. były o połowę niższe od średniej w branży.

W latach 1982–83 firma Rockwell International opracowała wstępne koncepcje zarządzania danymi produktu (PDM) i PLM dla programu bombowców B-1B. System o nazwie Engineering Data System (EDS) został rozszerzony o interfejs z systemami Computervision i CADAM w celu śledzenia konfiguracji części oraz cyklu życia komponentów i zespołów. Później wydano Computervision, w którym zastosowano tylko aspekty PDM, ponieważ model cyklu życia był specyficzny dla potrzeb Rockwell i przemysłu lotniczego.

Formularze

Systemy PLM pomagają organizacjom radzić sobie z rosnącą złożonością i wyzwaniami inżynieryjnymi związanymi z opracowywaniem nowych produktów na globalne konkurencyjne rynki.

Zarządzanie cyklem życia produktu (PLM) należy odróżnić od „ zarządzania cyklem życia produktu (marketing) ” (PLCM). PLM opisuje inżynierski aspekt produktu, od zarządzania opisami i właściwościami produktu, poprzez jego rozwój i okres użytkowania; mając na uwadze, że PLCM odnosi się do komercyjnego zarządzania życiem produktu na rynku biznesowym w odniesieniu do kosztów i środków sprzedaży.

informatycznej korporacji produkcyjnej . Wszystkie firmy muszą zarządzać komunikacją i informacjami ze swoimi klientami (CRM — zarządzanie relacjami z klientami ), dostawcami i realizacją zamówień (SCM — zarządzanie łańcuchem dostaw ), zasobami w przedsiębiorstwie (ERP — planowanie zasobów przedsiębiorstwa ) oraz planowaniem i rozwojem produktów ( PLM).

Jedną z form PLM jest PLM zorientowany na ludzi. Podczas gdy tradycyjne narzędzia PLM były wdrażane tylko w fazie wydania lub w fazie wydania, PLM skoncentrowany na ludziach jest ukierunkowany na fazę projektowania.

Od 2009 r. rozwój ICT (finansowany ze środków UE projekt PROMISE 2004–2008) umożliwił PLM wyjście poza tradycyjny PLM i zintegrowanie danych z czujników i „danych zdarzeń cyklu życia” w czasie rzeczywistym w PLM, a także udostępnienie tych informacji różnym podmiotom w całym cyklu życia pojedynczego produktu (zamknięcie obiegu informacji). Doprowadziło to do rozszerzenia PLM na zarządzanie cyklem życia w pętli zamkniętej (CL 2 M).

Korzyści

Udokumentowane korzyści wynikające z zarządzania cyklem życia produktu obejmują:

- Skrócony czas wprowadzania na rynek

- Zwiększ sprzedaż w pełnej cenie

- Poprawiona jakość i niezawodność produktu

- Obniżone koszty prototypowania

- Dokładniejsze i terminowe prośby o generowanie wycen

- Możliwość szybkiego identyfikowania potencjalnych możliwości sprzedaży i udziału w przychodach

- Oszczędności dzięki ponownemu wykorzystaniu oryginalnych danych

- Ramy optymalizacji produktów

- Zmniejszona ilość odpadów

- Oszczędności dzięki pełnej integracji przepływów pracy inżynierskiej

- Dokumentacja, która może pomóc w udowodnieniu zgodności z dyrektywą RoHS lub tytułem 21 CFR część 11

- Możliwość zapewnienia producentom kontraktowym dostępu do scentralizowanego rejestru produktów

- Zarządzanie wahaniami sezonowymi

- Ulepszone prognozowanie w celu zmniejszenia kosztów materiałów

- Zmaksymalizuj współpracę w łańcuchu dostaw

Przegląd zarządzania cyklem życia produktu

W ramach PLM istnieje pięć głównych obszarów;

- Inżynieria systemów (SE) koncentruje się na spełnianiu wszystkich wymagań, przede wszystkim zaspokajaniu potrzeb klientów oraz koordynowaniu procesu projektowania systemów poprzez zaangażowanie wszystkich odpowiednich dyscyplin. Ważnym aspektem zarządzania cyklem życia jest podzbiór inżynierii systemów zwany inżynierią niezawodności .

- Zarządzanie 2 produktem i portfelem (PPM) koncentruje się na zarządzaniu alokacją zasobów, śledzeniu postępów, planowaniu projektów rozwoju nowych produktów , które są w toku (lub mają status holdingu). Zarządzanie portfelem to narzędzie, które pomaga kierownictwu w śledzeniu postępów w zakresie nowych produktów i podejmowaniu decyzji o kompromisie podczas alokacji ograniczonych zasobów.

- Projektowanie produktu (CAx) to proces tworzenia nowego produktu, który firma ma sprzedawać swoim klientom.

- Zarządzanie procesem produkcyjnym (MPM) to zbiór technologii i metod stosowanych do określenia sposobu wytwarzania produktów.

- Zarządzanie danymi produktu (PDM) koncentruje się na gromadzeniu i utrzymywaniu informacji o produktach i/lub usługach przez cały okres ich rozwoju i użytkowania. Zarządzanie zmianami jest ważną częścią PDM/PLM.

Uwaga: Podczas gdy oprogramowanie aplikacyjne nie jest wymagane dla procesów PLM, złożoność biznesowa i tempo zmian wymagają od organizacji jak najszybszej realizacji.

Wprowadzenie do procesu deweloperskiego

Istotą PLM (zarządzania cyklem życia produktu) jest tworzenie i centralne zarządzanie wszystkimi danymi produktu oraz technologią wykorzystywaną do uzyskiwania dostępu do tych informacji i wiedzy. PLM jako dyscyplina wyłoniła się z narzędzi takich jak CAD , CAM i PDM , ale może być postrzegana jako integracja tych narzędzi z metodami, ludźmi i procesami na wszystkich etapach życia produktu. Nie chodzi tylko o technologię oprogramowania, ale także o strategię biznesową.

Dla uproszczenia opisane etapy przedstawiono w tradycyjnym przepływie pracy inżynierii sekwencyjnej. Dokładna kolejność wydarzeń i zadań będzie się różnić w zależności od danego produktu i branży, ale główne procesy to:

- Pojąć

- Specyfikacja

- Projekt koncepcji

- Projekt

- Szczegółowy projekt

- Walidacja i analiza (symulacja)

- Projektowanie narzędzi

- Realizować

- Zaplanuj produkcję

- Produkcja

- Zbuduj/zmontuj

- Test ( kontrola jakości )

- Praca

- Sprzedawaj i dostarczaj

- Używać

- Utrzymuj i wspieraj

- Dysponować

Główne kluczowe wydarzenia punktowe to:

- Zamówienie

- Pomysł

- Rozpoczęcie

- Zamrożenie projektu

- Początek

Rzeczywistość jest jednak bardziej złożona, ludzie i działy nie mogą wykonywać swoich zadań w odosobnieniu i nie można po prostu zakończyć jednej czynności, a rozpocząć następną. Projektowanie jest procesem iteracyjnym, często projekty muszą być modyfikowane ze względu na ograniczenia produkcyjne lub sprzeczne wymagania. To, czy zamówienie klienta mieści się w harmonogramie, zależy od rodzaju branży i tego, czy produkty są na przykład budowane na zamówienie, konstruowane na zamówienie lub montowane na zamówienie.

Fazy cyklu życia produktu i odpowiadające im technologie

Opracowano wiele rozwiązań programowych w celu organizowania i integrowania różnych faz cyklu życia produktu. PLM nie powinien być postrzegany jako pojedynczy produkt programowy, ale jako zbiór narzędzi programowych i metod pracy zintegrowanych razem w celu obsługi pojedynczych etapów cyklu życia, łączenia różnych zadań lub zarządzania całym procesem. Niektórzy dostawcy oprogramowania obejmują cały zakres PLM, podczas gdy inni mają jedną aplikację niszową. Niektóre aplikacje mogą obejmować wiele obszarów PLM z różnymi modułami w ramach tego samego modelu danych. Przegląd pól w PLM jest omówiony tutaj. Proste klasyfikacje nie zawsze pasują dokładnie; wiele obszarów nakłada się na siebie, a wiele produktów oprogramowania obejmuje więcej niż jeden obszar lub nie pasuje łatwo do jednej kategorii. Nie należy również zapominać, że jednym z głównych celów PLM jest gromadzenie wiedzy, którą można ponownie wykorzystać w innych projektach oraz koordynowanie jednoczesnego rozwoju wielu produktów. Dotyczy to zarówno procesów biznesowych, ludzi i metod, jak i rozwiązań aplikacyjnych. Chociaż PLM kojarzony jest głównie z zadaniami inżynierskimi, obejmuje również marketingowe , takie jak zarządzanie portfelem produktów (PPM), w szczególności w zakresie rozwoju nowych produktów (NPD). W każdej branży istnieje kilka modeli cyklu życia, które należy wziąć pod uwagę, ale większość z nich jest raczej podobna. Poniżej przedstawiono jeden z możliwych modeli cyklu życia; chociaż kładzie nacisk na produkty zorientowane na sprzęt, podobne fazy opisują każdą formę produktu lub usługi, w tym produkty nietechniczne lub oparte na oprogramowaniu:

Faza 1: Poczęcie

Wyobraź sobie, określ, zaplanuj, wprowadzaj innowacje

Pierwszym etapem jest zdefiniowanie wymagań produktowych w oparciu o punkt widzenia klienta, firmy, rynku i organów regulacyjnych. Na podstawie tej specyfikacji można określić główne parametry techniczne produktu. Równolegle wykonywane są wstępne prace koncepcyjne określające estetykę produktu wraz z jego głównymi aspektami funkcjonalnymi. W tych procesach stosuje się wiele różnych mediów, od ołówka i papieru, przez gliniane modele, po oprogramowanie 3D CAID do wspomaganego komputerowo projektowania przemysłowego .

W niektórych koncepcjach inwestycja zasobów w badania lub analizę opcji może być zawarta w fazie koncepcji – np. doprowadzenie technologii do poziomu dojrzałości wystarczającego do przejścia do następnej fazy. Jednak inżynieria cyklu życia jest iteracyjna. Zawsze jest możliwe, że coś nie działa dobrze na którymkolwiek etapie na tyle, aby cofnąć się do wcześniejszej fazy – być może aż do poczęcia lub badań. Przykładów, z których można czerpać, jest wiele.

W procesie opracowywania nowych produktów ta faza zbiera i ocenia również ryzyko rynkowe i ryzyko techniczne poprzez pomiar KPI i model scoringowy.

Faza 2: Projektowanie

Opisuj, definiuj, rozwijaj, testuj, analizuj i weryfikuj

Tutaj rozpoczyna się szczegółowy projekt i rozwój formy produktu, przechodząc do testów prototypu, od wydania pilotażowego do pełnego uruchomienia produktu. Może to również obejmować przeprojektowanie i ulepszenie istniejących produktów, a także planowane starzenie się . Głównym narzędziem używanym do projektowania i rozwoju jest CAD. Może to być proste rysowanie/kreślenie 2D lub parametryczne modelowanie brył/powierzchni 3D oparte na cechach. Takie oprogramowanie obejmuje takie technologie, jak modelowanie hybrydowe, inżynieria odwrotna , KBE ( inżynieria oparta na wiedzy ), NDT ( testy nieniszczące ) i konstrukcja montażowa.

Ten krok obejmuje wiele dziedzin inżynierii, w tym: mechanikę, elektrykę, elektronikę, oprogramowanie ( wbudowane ) i dziedziny specyficzne, takie jak architektura, lotnictwo, motoryzacja, ... Wraz z faktycznym tworzeniem geometrii następuje analiza komponentów i zespołów produktów. Zadania związane z symulacją, weryfikacją i optymalizacją są przeprowadzane przy użyciu oprogramowania CAE ( inżynieria wspomagana komputerowo ) zintegrowanego z pakietem CAD lub autonomicznego. Służą one do wykonywania zadań takich jak: Analiza naprężeń, FEA ( analiza elementów skończonych ); kinematyka ; obliczeniowa dynamika płynów (CFD); oraz symulacja zdarzeń mechanicznych (MES). CAQ ( komputerowo wspomagana jakość ) jest używana do zadań takich jak analiza tolerancji wymiarowej (inżynieria) . Kolejnym zadaniem realizowanym na tym etapie jest pozyskiwanie wykupionych komponentów, ewentualnie za pomocą systemów zakupowych .

Faza 3: Uświadom sobie

Produkuj, buduj, kupuj, produkuj, sprzedawaj i dostarczaj

Po zakończeniu projektowania komponentów produktu określana jest metoda produkcji. Obejmuje to zadania CAD, takie jak projektowanie narzędzi; w tym tworzenie CNC dla części produktu, a także tworzenie konkretnych narzędzi do wytwarzania tych części, z wykorzystaniem zintegrowanego lub oddzielnego CAM ( komputerowe wspomaganie wytwarzania ) oprogramowanie. Obejmie to również narzędzia analityczne do symulacji procesów takich operacji, jak odlewanie, formowanie i formowanie w prasie. Po określeniu metody produkcji do gry wchodzi CPM. Obejmuje to CAPE (komputerowo wspomagana inżynieria produkcji) lub CAP/CAPP (komputerowo wspomagane planowanie produkcji ) narzędzia do przeprowadzania rozplanowania fabryki, zakładu i obiektu oraz symulacji produkcji, np. symulacja linii pras, ergonomia przemysłowa, a także zarządzanie doborem narzędzi. Po wyprodukowaniu komponentów ich kształt geometryczny i rozmiar można porównać z oryginalnymi danymi CAD za pomocą sprzętu i oprogramowania do kontroli wspomaganej komputerowo. Równolegle z zadaniami inżynierskimi trwają prace związane z konfiguracją produktów sprzedażowych i dokumentacją marketingową. Może to obejmować przesyłanie danych inżynierskich (danych geometrii i listy części) do internetowego konfiguratora sprzedaży i innych DTP .

Faza 4: Serwis

Używać, obsługiwać, konserwować, wspierać, podtrzymywać, wycofywać, wycofywać, poddawać recyklingowi i utylizować

Kolejna faza cyklu życia obejmuje zarządzanie informacjami „w eksploatacji”. Może to obejmować zapewnienie klientom i inżynierom serwisu wsparcia i informacji wymaganych do naprawy i konserwacji , a także zarządzania odpadami lub recyklingu . Może to obejmować użycie narzędzi, takich jak oprogramowanie do zarządzania konserwacją, naprawami i remontami ( MRO ).

Rozważanie skutecznej usługi rozpoczyna się w trakcie, a nawet przed projektowaniem produktu, jako integralna część zarządzania cyklem życia produktu. Zarządzanie cyklem życia usługi (SLM) obejmuje krytyczne punkty styku na wszystkich etapach cyklu życia produktu, które należy wziąć pod uwagę. Połączenie i wzbogacenie wspólnego wątku cyfrowego zapewni lepszy wgląd w funkcje, poprawi jakość danych i zminimalizuje kosztowne opóźnienia i przeróbki.

Każdy produkt ma swój koniec życia . Niezależnie od tego, czy chodzi o usuwanie, czy niszczenie przedmiotów materialnych lub informacji, należy to dokładnie rozważyć, ponieważ może to być uregulowane prawnie, a zatem nie jest wolne od konsekwencji.

Uaktualnienia operacyjne

W fazie operacyjnej właściciel produktu może odkryć komponenty i materiały eksploatacyjne, które osiągnęły koniec swojego indywidualnego okresu eksploatacji i dla których istnieją zmniejszające się źródła produkcji lub niedobory materiałów (DMSMS), lub że istniejący produkt można ulepszyć dla szerszego lub wschodzącego użytkownika wprowadzać na rynek łatwiej lub po niższych kosztach niż pełne przeprojektowanie. Takie podejście do modernizacji często wydłuża cykl życia produktu i opóźnia jego utylizację.

Wszystkie fazy: cykl życia produktu

Komunikuj się, zarządzaj i współpracuj

Żadnej z powyższych faz nie należy uważać za odosobnioną. W rzeczywistości projekt nie przebiega sekwencyjnie ani nie jest oddzielony od innych projektów rozwoju produktu, a informacje przepływają między różnymi ludźmi i systemami. Główną częścią PLM jest koordynacja i zarządzanie danymi definiującymi produkty. Obejmuje to zarządzanie zmianami technicznymi i statusem wydania komponentów; warianty konfiguracji produktów; zarządzanie dokumentami; planowanie zasobów projektu, harmonogramu i oceny ryzyka.

należy zarządzać danymi o charakterze graficznym, tekstowym i meta, takimi jak zestawienia materiałowe (BOM) produktu. Na poziomie działów inżynieryjnych jest to domena oprogramowania do zarządzania danymi produktu (PDM) lub na poziomie korporacyjnym oprogramowania do zarządzania danymi przedsiębiorstwa (EDM); takie sztywne rozróżnienia poziomów mogą nie być konsekwentnie stosowane, jednak typowe jest występowanie dwóch lub więcej systemów zarządzania danymi w organizacji. Systemy te mogą być również połączone z innymi systemami korporacyjnymi, takimi jak SCM , CRM i ERP . Z tymi systemami powiązane są zarządzania projektami do planowania projektów/programów.

Ta centralna rola jest realizowana przez liczne narzędzia do wspólnego opracowywania produktów , które działają przez cały cykl życia i w różnych organizacjach. Wymaga to wielu narzędzi technologicznych w obszarach konferencji, udostępniania danych i tłumaczenia danych. Ta wyspecjalizowana dziedzina określana jest jako wizualizacja produktu , która obejmuje technologie takie jak DMU ( makieta cyfrowa ), immersyjne wirtualne prototypowanie cyfrowe ( rzeczywistość wirtualna ) i obrazowanie fotorealistyczne .

Umiejętności użytkownika

Szeroka gama rozwiązań składających się na narzędzia stosowane w zestawie rozwiązań PLM (np. CAD, CAM, CAx...) była początkowo używana przez oddanych praktyków, którzy zainwestowali czas i wysiłek w zdobycie wymaganych umiejętności. Projektanci i inżynierowie uzyskiwali doskonałe wyniki w systemach CAD, inżynierowie produkcji stali się wysoce wykwalifikowanymi użytkownikami CAM, a analitycy, administratorzy i menedżerowie w pełni opanowali swoje technologie pomocnicze. Jednak osiągnięcie pełnych zalet PLM wymaga udziału wielu osób o różnych umiejętnościach z całego rozległego przedsiębiorstwa, z których każda wymaga możliwości dostępu i operowania na danych wejściowych i wyjściowych innych uczestników.

Pomimo zwiększonej łatwości korzystania z narzędzi PLM, przekrojowe szkolenie całego personelu w zakresie całego zestawu narzędzi PLM nie okazało się praktyczne. Teraz jednak czynione są postępy w zakresie łatwości użytkowania dla wszystkich uczestników na arenie PLM. Jednym z takich postępów jest dostępność interfejsów użytkownika specyficznych dla „roli”. Dzięki konfigurowalnym interfejsom użytkownika (UI) polecenia prezentowane użytkownikom są odpowiednie do ich funkcji i wiedzy.

Techniki te obejmują:

- przepływ pracy inżynierskiej

- Wzornictwo przemysłowe

- Projekt od dołu do góry

- Projekt z góry na dół

- Konstrukcja typu „oba końce przeciw środkowi”.

- Ładowany od przodu przepływ pracy projektowej

- Projektowanie w kontekście

- Modułowa konstrukcja

- Rozwój nowych produktów NPD

- DFSS dla Six Sigma

- DFMA do produkcji / montażu

- Inżynieria symulacji cyfrowej

- Projekt oparty na wymaganiach

- Walidacja zarządzana przez specyfikację

- Zarządzanie konfiguracją

Jednoczesny przepływ pracy inżynierskiej

Inżynieria współbieżna (brytyjski angielski: inżynieria symultaniczna ) to przepływ pracy, który zamiast pracować sekwencyjnie przez etapy, wykonuje szereg zadań równolegle. Na przykład: rozpoczęcie projektowania narzędzi zaraz po rozpoczęciu projektowania szczegółowego, a przed zakończeniem projektowania szczegółowego produktu; lub zaczynając od szczegółowych modeli bryłowych przed ukończeniem modeli powierzchni projektu koncepcyjnego. Chociaż niekoniecznie zmniejsza to ilość siły roboczej wymaganej do realizacji projektu, ponieważ wymaga więcej zmian ze względu na niekompletne i zmieniające się informacje, drastycznie skraca czas realizacji, a tym samym czas wprowadzenia produktu na rynek.

Systemy CAD oparte na cechach pozwoliły na jednoczesną pracę nad bryłowym modelem 3D i rysunkiem 2D za pomocą dwóch oddzielnych plików, przy czym rysunek przegląda dane w modelu; gdy model ulegnie zmianie, rysunek zostanie zaktualizowany asocjacyjnie. Niektóre pakiety CAD umożliwiają również asocjacyjne kopiowanie geometrii między plikami. Pozwala to na przykład na skopiowanie projektu części do plików używanych przez projektanta oprzyrządowania. Inżynier produkcji może następnie rozpocząć pracę nad narzędziami, zanim ostateczny projekt zostanie zamrożony; kiedy projekt zmieni rozmiar lub kształt, geometria narzędzia zostanie zaktualizowana.

Inżynieria współbieżna ma również dodatkową zaletę w postaci lepszej i szybszej komunikacji między działami, zmniejszając ryzyko kosztownych, późnych zmian projektowych. Przyjmuje metodę zapobiegania problemom w porównaniu z metodą rozwiązywania problemów i przeprojektowywania tradycyjnej inżynierii sekwencyjnej.

Projekt od dołu do góry

Projektowanie oddolne (CAD-centric) występuje tam, gdzie definicja modeli 3D produktu rozpoczyna się od budowy poszczególnych komponentów. Są one następnie wirtualnie łączone w podzespoły na więcej niż jednym poziomie, aż do momentu, gdy cały produkt zostanie zdefiniowany cyfrowo. Nazywa się to czasem „strukturą recenzji”, która pokazuje, jak będzie wyglądał produkt. BOM zawiera wszystkie fizyczne (stałe) komponenty produktu z systemu CAD; może również (choć nie zawsze) zawierać inne „elementy masowe” wymagane do produktu końcowego, które (pomimo posiadania określonej masy fizycznej i objętości) zwykle nie są kojarzone z geometrią CAD, takie jak farba, klej, olej, taśma klejąca, i inne materiały.

Projektowanie oddolne zwykle koncentruje się na możliwościach dostępnej rzeczywistej technologii fizycznej, wdrażając rozwiązania, do których ta technologia jest najbardziej odpowiednia. Kiedy te oddolne rozwiązania mają rzeczywistą wartość, projektowanie oddolne może być znacznie bardziej wydajne niż projektowanie odgórne. Ryzyko projektowania oddolnego polega na tym, że bardzo skutecznie zapewnia ono rozwiązania problemów o niskiej wartości. Projektowanie oddolne koncentruje się na tym, „co możemy najskuteczniej zrobić z tą technologią?” zamiast skupiać się na odgórnym, czyli „Co jest najcenniejszą rzeczą do zrobienia?”

Projekt z góry na dół

Projektowanie od góry do dołu koncentruje się na wymaganiach funkcjonalnych wysokiego poziomu, ze stosunkowo mniejszym naciskiem na istniejącą technologię implementacji. Specyfikacja najwyższego poziomu jest wielokrotnie rozkładana na struktury i specyfikacje niższego poziomu, aż do osiągnięcia fizycznej warstwy implementacji. Ryzyko projektu odgórnego polega na tym, że może on nie wykorzystywać bardziej wydajnych zastosowań obecnej technologii fizycznej ze względu na nadmierne warstwy abstrakcji niższego poziomu z powodu podążania ścieżką abstrakcji, która nie pasuje efektywnie do dostępnych komponentów, np. oddzielne określanie czujników , przetwarzanie i elementy komunikacji bezprzewodowej, mimo że może być dostępny odpowiedni komponent, który je łączy. Pozytywną wartością projektowania odgórnego jest to, że koncentruje się ono na optymalnych wymaganiach dotyczących rozwiązania.

Projekt odgórny skoncentrowany na części może wyeliminować niektóre zagrożenia związane z projektowaniem odgórnym. Rozpoczyna się to od modelu układu, często prostego szkicu 2D definiującego podstawowe rozmiary i niektóre główne parametry definiujące, które mogą obejmować projekt przemysłowy elementy. Geometria z tego jest asocjacyjnie kopiowana do następnego poziomu, który reprezentuje różne podsystemy produktu. Geometria w podsystemach jest następnie wykorzystywana do bardziej szczegółowego zdefiniowania poziomów poniżej. W zależności od złożoności produktu, tworzonych jest kilka poziomów tego zespołu, aż do zidentyfikowania podstawowej definicji komponentów, takiej jak położenie i główne wymiary. Informacje te są następnie asocjacyjnie kopiowane do plików składowych. W tych plikach komponenty są wyszczególnione; tutaj zaczyna się klasyczny montaż oddolny.

Zespół odgórny jest czasami nazywany „strukturą kontrolną”. Jeśli do zdefiniowania układu i parametrów struktury recenzji używany jest pojedynczy plik, jest on często nazywany plikiem szkieletowym.

Inżynieria obronna tradycyjnie rozwija strukturę produktu od góry do dołu. Proces inżynierii systemu zaleca funkcjonalny rozkład wymagań, a następnie fizyczne przyporządkowanie struktury produktu do funkcji. To podejście odgórne zwykle obejmowałoby niższe poziomy struktury produktu opracowanej z danych CAD jako struktura lub projekt oddolny.

Konstrukcja typu „oba końce przeciw środkowi”.

Projektowanie typu „oba końce w stosunku do środka” (BEATM) to proces projektowania, który stara się połączyć najlepsze cechy projektowania odgórnego i oddolnego w jednym procesie. Przebieg procesu projektowania BEATM może rozpocząć się od wyłaniającej się technologii, która sugeruje rozwiązania, które mogą mieć wartość, lub może rozpocząć się od odgórnego spojrzenia na ważny problem, który wymaga rozwiązania. W obu przypadkach kluczowym atrybutem metodologii projektowania BEATM jest natychmiastowe skupienie się na obu końcach przepływu procesu projektowania: widok z góry na wymagania rozwiązania i widok z dołu na dostępną technologię, która może być obiecująca wydajne rozwiązanie. Proces projektowania BEATM przebiega z obu stron w poszukiwaniu optymalnego połączenia gdzieś pomiędzy odgórnymi wymaganiami i oddolną efektywną implementacją. W ten sposób wykazano, że BEATM rzeczywiście oferuje to, co najlepsze z obu metodologii. Rzeczywiście, niektóre z najlepszych historii sukcesu odgórnych lub oddolnych odniosły sukces dzięki intuicyjnemu, ale nieświadomemu wykorzystaniu metodologii BEATM [ potrzebne źródło ] . Stosowany świadomie, BEATM oferuje jeszcze większe korzyści.

Projekt i przepływ pracy z ładowaniem od przodu

Ładowanie od przodu przenosi projektowanie od góry do następnego etapu. Kompletna struktura kontroli i struktura przeglądu, a także dalsze dane, takie jak rysunki, opracowanie narzędzi i modele CAM, są konstruowane przed zdefiniowaniem produktu lub zatwierdzeniem rozpoczęcia projektu. Te zestawy plików stanowią szablon, z którego można zbudować rodzinę produktów. Po podjęciu decyzji o wprowadzeniu nowego produktu parametry produktu są wprowadzane do szablonu modelu, a wszystkie powiązane dane są aktualizowane. Oczywiście predefiniowane modele asocjacyjne nie będą w stanie przewidzieć wszystkich możliwości i będą wymagały dodatkowej pracy. Główną zasadą jest to, że wiele prac eksperymentalnych/dochodzeniowych zostało już zakończonych. Te szablony zawierają wiele wiedzy, którą można ponownie wykorzystać w nowych produktach. Wymaga to dodatkowych zasobów „z góry”, ale może drastycznie skrócić czas między rozpoczęciem a uruchomieniem projektu. Takie metody wymagają jednak zmian organizacyjnych, ponieważ znaczne wysiłki inżynierskie są przenoszone do działów rozwoju „offline”. Można to postrzegać jako analogię do tworzenia samochód koncepcyjny do testowania nowych technologii dla przyszłych produktów, ale w tym przypadku praca jest bezpośrednio wykorzystywana do następnej generacji produktów.

Projektowanie w kontekście

Poszczególne elementy nie mogą być konstruowane w izolacji. Modele CAD i CAID komponentów są tworzone w kontekście niektórych lub wszystkich innych komponentów w opracowywanym produkcie. Osiąga się to za pomocą modelowania zespołów . Geometria innych komponentów może być widoczna i można się do niej odwoływać w używanym narzędziu CAD. Inne przywoływane komponenty mogły, ale nie muszą, zostać utworzone przy użyciu tego samego narzędzia CAD, a ich geometria została przetłumaczona z innych formatów wspólnego opracowywania produktów (CPD). Niektóre kontrole zespołu, takie jak DMU, są również przeprowadzane przy użyciu do wizualizacji produktów .

Zarządzanie cyklem życia produktów i procesów (PPLM)

Zarządzanie cyklem życia produktu i procesu (PPLM) to alternatywny gatunek PLM, w którym proces wytwarzania produktu jest tak samo ważny jak sam produkt. Zazwyczaj są to rynki nauk przyrodniczych i zaawansowanych chemikaliów specjalistycznych . Proces wytwarzania danego związku jest kluczowym elementem zgłoszenia rejestracyjnego dla nowego wniosku o lek. W związku z tym PPLM stara się zarządzać informacjami dotyczącymi rozwoju procesu w podobny sposób, jak podstawowy PLM mówi o zarządzaniu informacjami dotyczącymi rozwoju produktu.

Jednym z wariantów implementacji PPLM są Systemy Wykonania Rozwoju Procesów (PDES). Zwykle wdrażają cały cykl rozwojowy zaawansowanych technologicznie technologii produkcyjnych, od wstępnej koncepcji, poprzez rozwój, aż do produkcji. PDES integruje ludzi z różnych środowisk z potencjalnie różnych podmiotów prawnych, danych, informacji i wiedzy oraz procesów biznesowych.

Wielkość rynku

Po Wielkiej Recesji inwestycje PLM począwszy od 2010 r. wykazywały wyższą stopę wzrostu niż większość ogólnych wydatków na IT.

Całkowite wydatki na oprogramowanie i usługi PLM oszacowano w 2020 r. na 26 miliardów dolarów rocznie, przy szacowanym łącznym rocznym wzroście na poziomie 7,2% w latach 2021-2028. Oczekiwano, że będzie to spowodowane popytem na rozwiązania programowe dla funkcji zarządzania, takie jak jak zarządzanie zmianami, kosztami, zgodnością, danymi i zarządzaniem.

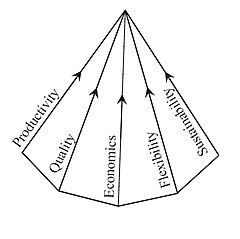

Piramida systemów produkcyjnych

Według Malakooti (2013) istnieje pięć celów długoterminowych, które należy uwzględnić w systemach produkcyjnych:

- Koszt: który można zmierzyć w jednostkach pieniężnych i zwykle składa się z kosztów stałych i zmiennych.

- Produktywność: którą można zmierzyć liczbą produktów wyprodukowanych w danym okresie.

- Jakość: którą można mierzyć na przykład pod względem poziomu zadowolenia klientów.

- Elastyczność: co można uznać na przykład za zdolność systemu do wytwarzania różnorodnych produktów.

- Zrównoważony rozwój: który można zmierzyć w kategoriach solidności ekologicznej, tj. biologicznego i środowiskowego wpływu systemu produkcyjnego.

Relację między tymi pięcioma obiektami można przedstawić jako piramidę, której wierzchołek jest związany z najniższym kosztem, najwyższą wydajnością, najwyższą jakością, największą elastycznością i największą trwałością. Punkty wewnątrz tej piramidy są powiązane z różnymi kombinacjami pięciu kryteriów. Wierzchołek piramidy reprezentuje idealny (ale prawdopodobnie wysoce niewykonalny) system, podczas gdy podstawa piramidy reprezentuje najgorszy możliwy system.

Zobacz też

- Zarządzanie cyklem życia aplikacji

- Zarządzanie cyklem życia budynku

- Konstrukcja od kołyski do kołyski

- Trwałe dobre

- Cykl szumu

- ISO 10303 – Standard wymiany danych modelu produktu

- Fala Kondratiewa

- Myślenie o cyklu życia

- Szacowanie cyklu życia

- Rekord danych produktu

- Zarządzanie produktem

- Zrównoważone zarządzanie materiałami

- Cykl życia systemu

- Mapa drogowa technologii

- Projekt zorientowany na użytkownika

Dalsza lektura

- Bergsjo, Dag (2009). Zarządzanie cyklem życia produktu — perspektywa architektoniczna i organizacyjna (PDF) . Politechnika Chalmers. ISBN 9789173852579 .

- Żal, Michael (2005). Zarządzanie cyklem życia produktu: napędzanie nowej generacji odchudzonego myślenia . McGraw-Hill. ISBN 9780071452304 .

- Saaksvuori, Antti (2008). Zarządzanie cyklem życia produktu . Skoczek. ISBN 9783540781738 .

Linki zewnętrzne

-

Media związane z zarządzaniem cyklem życia produktu w Wikimedia Commons

Media związane z zarządzaniem cyklem życia produktu w Wikimedia Commons