Klejenie bezpośrednie

Bezpośrednie wiązanie lub łączenie fuzyjne opisuje proces łączenia płytek bez dodatkowych warstw pośrednich. Proces łączenia opiera się na wiązaniu chemicznym dwóch powierzchni z dowolnego możliwego materiału spełniającego liczne wymagania. Wymagania te określono dla powierzchni płytki jako wystarczająco czystej, płaskiej i gładkiej. W przeciwnym razie mogą wystąpić obszary niezwiązane, tzw. puste przestrzenie, czyli pęcherze międzyfazowe.

Etapy proceduralne procesu bezpośredniego łączenia płytek na każdą powierzchnię są podzielone

- obróbka wafli,

- wstępne wiązanie w temperaturze pokojowej i

- wyżarzanie w podwyższonej temperaturze.

Chociaż łączenie bezpośrednie jako technika łączenia płytek jest w stanie przetwarzać prawie wszystkie materiały, krzem jest jak dotąd materiałem o najbardziej ugruntowanej pozycji. Dlatego proces łączenia jest również określany jako bezpośrednie wiązanie krzemu lub wiązanie fuzji krzemu. Dziedziny zastosowań bezpośredniego łączenia krzemu to np. produkcja płytek krzemowych na izolatorach (SOI), czujników i siłowników.

Przegląd

Bezpośrednie wiązanie krzemu opiera się na oddziaływaniach międzycząsteczkowych, w tym siłach van der Waalsa, wiązaniach wodorowych i silnych wiązaniach kowalencyjnych. Początkowa procedura klejenia bezpośredniego charakteryzowała się wysoką temperaturą procesu. Istnieje zapotrzebowanie na obniżenie temperatury procesu ze względu na kilka czynników, jednym z nich jest na przykład rosnąca liczba stosowanych materiałów o różnych współczynnikach rozszerzalności cieplnej. Stąd celem jest uzyskanie stabilnego i hermetycznego wiązania bezpośredniego w temperaturze poniżej 450°C. Dlatego rozważa się i aktywnie bada procesy aktywacji powierzchni płytek, tj. obróbkę plazmową lub polerowanie chemiczno-mechaniczne (CMP). Górna granica 450°C wynika z ograniczeń przetwarzania back-end CMOS i początku interakcji między zastosowanymi materiałami.

Historia

Efekt przylegania gładkich i wypolerowanych powierzchni litych został po raz pierwszy wspomniany przez Desaguliersa (1734). Jego odkrycie opierało się na tarciu między dwiema powierzchniami ciał stałych. Im lepiej powierzchnie są wypolerowane, tym mniejsze jest tarcie między tymi ciałami stałymi. To stwierdzenie, które opisał, jest ważne tylko do określonego momentu. Od tego momentu tarcie zaczyna rosnąć, a powierzchnie ciał stałych zaczynają się sklejać. Pierwsze doniesienia o udanych bezpośrednich wiązaniach krzemu zostały opublikowane w 1986 r., między innymi przez JB Lasky'ego.

Konwencjonalne łączenie bezpośrednie

Bezpośrednie wiązanie jest najczęściej określane jako wiązanie z krzemem. Dlatego techniki procesowe dzielą się ze względu na budowę chemiczną powierzchni na hydrofilowe (porównaj ze schematem hydrofilowej powierzchni krzemowej) lub hydrofobowe (porównaj ze schematem hydrofobowej powierzchni krzemowej).

Stan powierzchni płytki krzemowej można zmierzyć na podstawie kąta zwilżania, jaki tworzy kropla wody. W przypadku powierzchni hydrofilowej kąt zwilżania jest mały (< 5°) w oparciu o doskonałą zwilżalność, podczas gdy powierzchnia hydrofobowa wykazuje kąt zwilżania większy niż 90°.

Klejenie hydrofilowych płytek krzemowych

Wstępne przetwarzanie wafli

Przed połączeniem dwóch płytek te dwa ciała stałe muszą być wolne od zanieczyszczeń, które mogą opierać się na zanieczyszczeniach cząsteczkowych, organicznych i/lub jonowych. Aby osiągnąć czystość bez pogorszenia jakości powierzchni, wafel przechodzi czyszczenie na sucho, np. obróbkę plazmową lub czyszczenie UV/ozonem, lub procedurę czyszczenia chemicznego na mokro. Wykorzystanie roztworów chemicznych łączy w sobie kolejne etapy. Ustaloną standardową procedurą przemysłową jest oczyszczanie SC (Standard Clean) metodą RCA. Składa się z dwóch rozwiązań

- SC1 (NH4OH ( 29 %) + H2O2 ( 30%) + dejonizowana H2O [ 1:1: 5 ]) i

- SC2 (HCl (37%) + H2O2 ( 30%) + dejonizowana H2O [ 1:1:6]) .

SC1 służy do usuwania zanieczyszczeń organicznych i cząstek w temperaturze od 70°C do 80°C przez 5 do 10 min, a SC2 służy do usuwania jonów metali w temperaturze 80°C przez 10 min. Następnie płytki przepłukuje się wodą dejonizowaną lub przechowuje w niej. Rzeczywista procedura musi być dostosowana do każdego zastosowania i urządzenia ze względu na zwykle istniejące interkonekty i systemy metalizacji na płytce.

Klejenie wstępne w temperaturze pokojowej

Przed kontaktem z płytkami należy je wyrównać. Jeśli powierzchnie są wystarczająco gładkie, płytki zaczynają się wiązać, gdy tylko wejdą w kontakt z atomami, jak pokazano na zdjęciu w podczerwieni fali wiązania.

Płytki są pokryte cząsteczkami wody, więc wiązanie zachodzi między chemisorbowanymi cząsteczkami wody na przeciwległych powierzchniach płytek. W rezultacie znaczna frakcja grup Si-OH (silanolowych) zaczyna polimeryzować w temperaturze pokojowej, tworząc Si-O-Si i wodę, i zapewniona jest wystarczająca siła wiązania do przenoszenia stosu płytek. Utworzone cząsteczki wody będą migrować lub dyfundować wzdłuż granicy faz podczas wyżarzania.

Po wstępnym sklejeniu w powietrzu, w specjalnej atmosferze gazowej lub próżni, płytki muszą przejść proces wyżarzania w celu zwiększenia siły wiązania. Wyżarzanie zapewnia zatem pewną ilość energii cieplnej, która zmusza więcej grup silanolowych do wzajemnej reakcji i tworzenia nowych, wysoce stabilnych wiązań chemicznych. Rodzaj wiązania, które powstaje, zależy bezpośrednio od ilości dostarczonej energii lub zastosowanej temperatury. W konsekwencji siła wiązania wzrasta wraz ze wzrostem temperatury wyżarzania.

Wyżarzanie w podwyższonej temperaturze

Pomiędzy temperaturą pokojową a 110 °C energia międzyfazowa pozostaje niska, cząsteczki wody dyfundują na granicy międzyfazowej, co prowadzi do przegrupowania, w wyniku którego powstaje więcej wiązań wodorowych. W temperaturach od 110°C do 150°C grupy silanolowe polimeryzują do siloksanu i wody, ale następuje również powolne pękanie. Ta reakcja odpowiada równowadze termodynamicznej, a większa gęstość grup silanolowych skutkuje większą liczbą siloksanów i rosnącą siłą wiązania.

Nie obserwuje się dalszych procesów na granicy między 150 ° C a 800 ° C, dopóki wszystkie grupy OH nie zostaną spolimeryzowane, a wytrzymałość kompozytu pozostanie stała.

Powyżej 800°C rodzimy tlenek staje się lepki i zaczyna płynąć na granicy faz, co zwiększa powierzchnię stykających się powierzchni. Tak więc dyfuzja uwięzionych cząsteczek wodoru wzdłuż granicy faz jest wzmocniona, a puste przestrzenie międzyfazowe mogą się zmniejszyć lub w ogóle zniknąć. Proces wyżarzania kończy się schładzaniem stosu płytek.

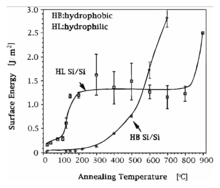

Energia międzyfazowa wzrasta do ponad 2 . J⁄m2 w ) temperaturze 800°C z natywną warstwą tlenku lub w temperaturze 1000°C, jeśli płytki pokryte są tlenkiem termicznym (porównaj wykres energii powierzchniowej W przypadku, gdy jedna płytka zawiera warstwę tlenku termicznego, a druga płytka jest pokryta rodzimym tlenkiem, rozwój energii powierzchniowej jest podobny do pary płytek pokrytych rodzimą warstwą tlenku.

Klejenie hydrofobowych płytek krzemowych

Wstępne przetwarzanie wafli

Powierzchnia hydrofobowa jest generowana, jeśli natywna warstwa tlenku zostanie usunięta przez obróbkę plazmą lub roztworami trawiącymi zawierającymi fluor, np. fluorowodór (HF) lub fluorek amonu (NH 4 F ). Proces ten wzmacnia tworzenie wiązań Si-F odsłoniętych atomów krzemu. W przypadku wiązania hydrofobowego ważne jest unikanie ponownej hydrofilizacji, np. przez płukanie i suszenie wirowe, ponieważ wiązania Si-F w kontakcie z wodą dają Si-OH.

Klejenie wstępne w temperaturze pokojowej

Przed związaniem powierzchnia jest pokryta atomami wodoru i fluoru. Wiązanie w temperaturze pokojowej opiera się głównie na siłach van-der-Waalsa między tymi atomami wodoru i fluoru. W porównaniu z wiązaniem z powierzchniami hydrofilowymi energia międzyfazowa jest niższa bezpośrednio po zetknięciu. Fakt ten powoduje potrzebę wyższej jakości i czystości powierzchni, aby zapobiec niezwiązanym obszarom, a tym samym osiągnąć kontakt całej powierzchni między płytkami (porównaj fotografię w podczerwieni fali wiązania). Podobnie jak w przypadku łączenia powierzchni hydrofilowych, po wstępnym łączeniu następuje proces wyżarzania.

Wyżarzanie w podwyższonej temperaturze

Od temperatury pokojowej do 150°C nie zachodzą żadne ważne reakcje międzyfazowe, a energia powierzchniowa jest stabilna. Między 150 °C a 300 °C tworzy się więcej wiązań Si-FH-Si. Powyżej 300 ° C desorpcja wodoru i fluoru z powierzchni płytki prowadzi do powstawania zbędnych atomów wodoru, które dyfundują w sieci krystalicznej krzemu lub wzdłuż granicy faz. W rezultacie kowalencyjne wiązania Si-Si zaczynają tworzyć się między przeciwległymi powierzchniami. W 700 ° C przejście do wiązań Si-Si jest zakończone. Energia wiązania osiąga siły kohezji krzemu w masie (porównaj wykres energii powierzchniowej).

Bezpośrednie łączenie w niskich temperaturach

Chociaż bezpośrednie wiązanie jest bardzo elastyczne w przetwarzaniu wielu materiałów, niedopasowanie CTE (współczynnik rozszerzalności cieplnej) przy użyciu różnych materiałów jest istotnym ograniczeniem dla łączenia na poziomie płytki, zwłaszcza wysokich temperatur wyżarzania bezpośredniego wiązania.

Główny nacisk w badaniach kładzie się na hydrofilowe powierzchnie krzemowe. Wzrost energii wiązania polega na przemianie silanolu- (Si-OH) w grupy siloksanowe (Si-O-Si). Dyfuzja wody jest wymieniona jako czynnik ograniczający, ponieważ woda musi zostać usunięta z interfejsu przed ustanowieniem bliskiego kontaktu powierzchni. Trudność polega na tym, że cząsteczki wody mogą reagować z już utworzonymi grupami siloksanowymi (Si-O-Si), więc ogólna energia adhezji słabnie.

Niższe temperatury są ważne przy łączeniu wstępnie przetworzonych płytek lub materiałów złożonych, aby uniknąć niepożądanych zmian lub rozkładu. Obniżenie wymaganej temperatury wyżarzania można osiągnąć poprzez różne rodzaje obróbki wstępnej, takie jak:

- wiązanie aktywowane plazmą

- wiązanie aktywowane powierzchniowo

- ultrawysoka próżnia (UHV)

- aktywacja powierzchni przez polerowanie chemiczno-mechaniczne (CMP)

- obróbka powierzchni w celu uzyskania aktywacji chemicznej w:

- hydrolizowane tetraalkoksysilany Si(OR) 4

- hydrolizowany tetrametoksysilan Si(OCH 3 ) 4

- kwas azotkowy HNO 3

Ponadto badania wykazały, że niższa temperatura wyżarzania powierzchni hydrofobowych jest możliwa dzięki wstępnej obróbce płytek w oparciu o:

- Jak + implantacja

- B 2 H 6 lub Ar

- Napylanie Si

Przykłady

Ta technika jest użyteczna do wytwarzania wielopłytkowych mikrostruktur, tj. akcelerometrów, mikrozaworów i mikropomp.

Specyfikacja techniczna

| Materiały |

|

|---|---|

| Temperatura |

|

| Zalety |

|

| Wady |

|

| Badania |

|

- ^ a b c d J. Bagdahn (2000). Festigkeit und Lebensdauer direkt gebondeter Siliziumwafer unter mechanischer Belastung (praca). Martin-Luther-Universität Halle-Wittenberg.

- ^ a b c d e f g h A. Plössl i G. Kräuter (1999). „Bezpośrednie wiązanie wafli: dopasowanie przyczepności między kruchymi materiałami”. Nauka o materiałach i inżynieria . 25 (1–2): 1–88. doi : 10.1016/S0927-796X(98)00017-5 .

- ^ M. Wiemer i J. Frömel i T. Gessner (2003). „Trends der Technologieentwicklung im Bereich Waferbonden”. W W. Dötzel (red.). 6. Chemnitzer Fachtagung Mikromechanik & Mikroelektronik . Tom. 6. Technische Universität Chemnitz. s. 178–188.

- ^ D. Wünsch i M. Wiemer oraz M. Gabriel i T. Gessner (2010). „Niskotemperaturowe łączenie płytek dla mikrosystemów z wykorzystaniem dielektrycznego wyładowania barierowego”. Wiadomości MST . Tom. 1/10. s. 24–25.

- ^ PR Bandaru i S. Sahni i E. Yablonovitch i J. Liu i H.-J. Kim i Y.-H. Xie (2004). „Wytwarzanie i charakterystyka fotodetektorów p-Ge/n-Si hodowanych w niskiej temperaturze (< 450 ° C) dla fotoniki krzemowej”. Nauka o materiałach i inżynieria . 113 (1): 79–84. doi : 10.1016/j.mseb.2004.07.007 .

- ^ a b S. Mack (1997). Eine vergleichende Untersuchung der physikalisch-chemischen Prozesse an der Grenzschicht direkt und anodischer verbundener Festkörper (praca). Jena, Niemcy: VDI Verlag / Instytut Maxa Plancka. ISBN 3-18-343602-7 .

- Bibliografia _ „Łączenie płytek w technologiach krzem na izolatorze”. Listy z fizyki stosowanej . 48 (1): 78–80. Bibcode : 1986ApPhL..48...78L . doi : 10.1063/1.96768 .

- ^ a b c d Q.-Y. Tong i U. Gösele (1998). Towarzystwo Elektrochemiczne (red.). Klejenie płytek półprzewodnikowych: nauka i technologia (1 wyd.). Wiley-Interscience. ISBN 978-0-471-57481-1 .

- ^ G. Gerlach i W. Dötzel (2008). Ronald Pething (red.). Wprowadzenie do technologii mikrosystemów: przewodnik dla studentów (Wiley Microsystem and Nanotechnology) . Wydawnictwo Wiley. ISBN 978-0-470-05861-9 .

- ^ RF Wolffenbuttel i KD Wise (1994). „Niskotemperaturowe łączenie płytek krzemowych z płytkami przy użyciu złota w temperaturze eutektycznej”. Czujniki i siłowniki A: Fizyczne . 43 (1–3): 223–229. doi : 10.1016/0924-4247(93)00653-l . hdl : 2027.42/31608 .

- Bibliografia _ Tong i E. Schmidt oraz U. Gösele i M. Reiche (1994). „Hydrofobowe wiązanie płytek krzemowych”. Listy z fizyki stosowanej . 64 (5): 625–627. Bibcode : 1994ApPhL..64..625T . doi : 10.1063/1.111070 .

![{\displaystyle {\ce {{Si-OH}+ OH-Si ->[{\ce {polymerization}}] {Si-O-Si}+ H2O}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5dc1b2b61fffe0c6cfbd8ff4c209326a07cf04f1)

![{\displaystyle {\ce {{Si-OH}+OH-Si->[{\ce {slow~fracture}}]{Si-O-Si}+H2O}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/610a752c1b9ac8863ec4f421da9daf5650253cc3)