Klejenie fryty szklanej

| Materiały | Podłoże:

Warstwa pośrednia:

|

|---|---|

| Temperatura | ≤ 450°C |

| Zalety |

|

| Wady |

|

Klejenie fryty szklanej , określane również jako lutowanie szkła lub klejenie szkła uszczelniającego , opisuje technikę łączenia płytek z pośrednią warstwą szkła . Jest to szeroko stosowana enkapsulacji struktur mikroobrobionych powierzchniowo , np. akcelerometrów czy żyroskopów . Ta technika wykorzystuje szkło o niskiej temperaturze topnienia („szklany lut”) i dlatego zapewnia różne korzyści, w tym lepkość szkła maleje wraz ze wzrostem temperatury. Lepki przepływ szkła ma wpływ na kompensację i wyrównanie nierówności powierzchni, co jest wygodne do łączenia płytek o dużej chropowatości w wyniku trawienia plazmowego lub osadzania . Niska lepkość sprzyja hermetycznie zamkniętemu zamknięciu struktur w oparciu o lepsze dopasowanie ustrukturyzowanych kształtów. Ponadto współczynnik rozszerzalności cieplnej (CTE) materiału szklanego jest dostosowany do krzemu . Powoduje to niskie naprężenia w związanej płytce para. Szkło musi płynąć i zwilżać lutowane powierzchnie znacznie poniżej temperatury, w której dochodzi do deformacji lub degradacji któregokolwiek z łączonych materiałów lub pobliskich struktur (np. warstw metalizacji na wiórach lub podłożach ceramicznych). Zwykła temperatura płynięcia i zwilżania wynosi od 450 do 550 ° C (840 do 1020 ° F).

Klejenie fryty szklanej może być stosowane do wielu materiałów powierzchniowych, np. krzemu o powierzchni hydrofobowej i hydrofilowej , dwutlenku krzemu , azotku krzemu , aluminium , tytanu czy szkła , o ile współczynniki WRC mieszczą się w tym samym zakresie. Ta procedura łączenia umożliwia również wykonanie metalowych przepustów w celu kontaktu z aktywnymi strukturami w hermetycznie zamkniętej wnęce. Fryta szklana jako materiał dielektryczny nie wymaga dodatkowej pasywacji do zapobiegania prądom upływowym w temperaturach procesowych do 125°C (257°F).

Proces rozpoczyna się od nałożenia pasty szklanej na obrabiane powierzchnie. Następnie jest podgrzewany w celu wypalenia dodatków i wypalany w celu utworzenia warstwy szkła. Proces wiązania rekonfiguruje spiekane szkło do pożądanego stanu. Na koniec rekonfigurowane szkło jest schładzane.

Klejenie fryty szklanej jest stosowane do obudowywania powierzchni czujników mikroobrobionych , tj. żyroskopów i akcelerometrów . Inne zastosowania to uszczelnianie czujników ciśnienia bezwzględnego , montaż okien optycznych i zaślepianie urządzeń termoaktywnych.

Procedura

Zeznanie

fryty szklanej jest stosowana do hermetyzacji i montażu komponentów. Powlekanie warstw fryty szklanej jest nakładane metodą powlekania wirowego dla grubości od 5 do 30 μm lub powszechnie metodą sitodruku dla grubości od 10 do 30 μm.

Sitodruk jako powszechnie stosowana metoda osadzania zapewnia technikę strukturyzacji materiału fryty szklanej. Zaletą tej metody jest osadzanie materiału na ustrukturyzowanych płytkach wieczka bez żadnych dodatkowych procesów, tj. fotolitografii .

Sitodruk daje możliwość selektywnego klejenia. Tak więc tylko w obszarach, w których wymagane jest wiązanie, osadza się fryta szklana.

Ryzyku przedostania się fryty szklanej do struktur można uniknąć poprzez optymalizację procesu sitodruku. Przy dużej precyzji pozycjonowania osiągalne są rozmiary struktur w zakresie 190 μm przy minimalnym rozstawie < 100 μm. Dokładne pozycjonowanie struktur sitodruku do płytki nasadki jest wymagane, aby zapewnić dokładne wiązanie. Sklejane struktury są w zależności od zwilżalności zadrukowanej powierzchni od 10 do 20% szersze niż projektowany raster.

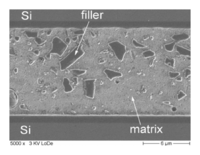

Aby zapewnić jednolitą grubość szkła, wszystkie konstrukcje powinny mieć taką samą szerokość. Wydrukowana fryta szklana ma grubość około 30 μm i zapewnia odstęp od 5 do 10 μm między połączonymi płytkami po połączeniu (porównaj z przekrojowymi obrazami SEM). Aktywacja powierzchni wiązania nie jest konieczna do promowania wyższej siły wiązania.

Kondycjonowanie termiczne

Wydrukowane struktury fryty szklanej są podgrzewane w celu utworzenia zwartego szkła. Proces ogrzewania jest niezbędny do wypędzenia rozpuszczalników i spoiwa. Prowadzi to do późniejszego stopienia cząstek proszku szklanego. Za pomocą nacisku mechanicznego płytki są łączone w podwyższonej temperaturze.

Kondycjonowanie termiczne przekształca pastę szklaną w warstwę szkła i jest ważne, aby zapobiec powstawaniu pustych przestrzeni wewnątrz warstwy fryty szklanej. Proces kondycjonowania polega na:

- Szkliwienie spoiwem organicznym i rozpuszczalnikami

- Topienie cząsteczki szkła w szkło zwarte

- Tworzenie trwałego połączenia między szkłem a powierzchnią płytki

Początkowy etap obejmuje suszenie przez 5 do 7 minut w temperaturze od 100 do 120°C w celu dyfuzji rozpuszczalników z powierzchni międzyfazowej. To rozpoczyna polimeryzację spoiwa organicznego. Cząsteczki spoiwa są połączone z długołańcuchowymi polimerami, co powoduje zestalenie pasty.

Organiczne spoiwo pasty szklanej należy spalić, podgrzewając do określonej temperatury (325 do 350 °C), w której szkło nie jest całkowicie stopione przez 10 do 20 minut. To tak zwane glazurowanie zapewnia odgazowanie dodatków organicznych.

Ponadto etap wstępnego topienia lub uszczelniania podgrzewa materiał do temperatury procesu między 410 a 459 °C przez 5 do 10 minut. Materiał topi się całkowicie i tworzy zwarte szkło bez żadnych wtrąceń. Wypełniacze nieorganiczne są topione, a właściwości szkła wiążącego są stałe. Topienie szkła rozpoczyna się na granicy faz krzem-szkło skierowanej na powierzchnię szkła. Podczas procesu topienia porowatość szkła zostaje wyeliminowana, aw wyniku ściśnięcia warstwy pośredniej grubość szkła znacznie się zmniejsza.

Proces klejenia

Spajanie fryty szklanej, począwszy od wyrównania wafli, jest procesem termokompresyjnym, który odbywa się w komorze spajania pod określonym ciśnieniem. Pod ciśnieniem wiązania płytki są podgrzewane do temperatury procesu około 430°C przez kilka minut. Z jednej strony krótki czas wiązania powoduje niewystarczające rozprowadzenie fryty szklanej, z drugiej strony dłuższy czas wiązania powoduje, że fryta szklana przelewa się i pozostawia puste przestrzenie.

Wyrównanie musi być bardzo precyzyjne i stabilne, aby zapobiec przesuwaniu się. Można to zrealizować za pomocą zacisków lub specjalnych płyt dociskowych. Przesunięcie może nastąpić w wyniku tymczasowego rozłożenia nacisku, a nie precyzyjnego nacisku pionowego w oparciu o niewspółosiowość narzędzi łączących lub różnicę rozszerzalności cieplnej między narzędziami łączącymi.

Podczas klejenia przykładany jest nacisk narzędzia podtrzymującego, aby poprawić dopływ ciepła do szkła spajającego i niedopuszczalność równej geometrii płytki (tj. łuk i osnowa) wspomagającą zwilżalność. W oparciu o wystarczająco wysoką lepkość szkła, klejenie może odbywać się prawie bez docisku.

Temperatura wiązania musi być wystarczająco wysoka, aby zmniejszyć lepkość materiału szklanego i zapewnić dobre zwilżenie powierzchni spoiwa, ale także wystarczająco niska, aby zapobiec nadmiernemu rozprzestrzenianiu się materiału fryty szklanej. Podgrzanie do temperatury powyżej 410°C umożliwia zwilżenie klejonej powierzchni. dobrym zwilżaniu świadczy niski kąt krawędzi. Atomowe warstwy powierzchniowe płytek są wtopione w szkło na poziomie atomowym. Tworzy to cienką mieszaninę szkła na granicy faz, która tworzy silne wiązanie między szkłem a płytką.

Chłodzenie

Podczas schładzania pod ciśnieniem tworzy się mechanicznie mocne i hermetycznie uszczelnione spoiwo waflowe. Proces chłodzenia prowadzi zwłaszcza w wyższych temperaturach do naprężeń termicznych w warstwie fryty szklanej, co należy uwzględnić w analizie żywotności spoiwa ramy. Para płytek jest wyjmowana z komory wiązania w niższych temperaturach, aby zapobiec pękaniu termicznemu płytek lub powierzchni styku w wyniku szoku termicznego .

Siła wiązania zależy głównie od gęstości, powierzchni rozprzestrzeniania się warstwy fryty szklanej i warstwy powierzchniowej powierzchni styku. Jest wystarczająco wysokie, około 20 MPa, dla większości zastosowań i porównywalne z osiąganymi przy wiązaniu anodowym . Hermetyczność zapewnia prawidłowe działanie i wystarczającą niezawodność połączenia, a tym samym produktu. Ponadto wydajność wiązania wafli połączonych frytą szklaną jest bardzo wysoka, zwykle > 90%.

typy

Stosowane są dwa rodzaje lutów szklanych: szklisty i dewitryfikujący . Luty szkliste zachowują swoją amorficzną strukturę podczas przetapiania, mogą być wielokrotnie przerabiane i są stosunkowo przezroczyste. Luty dewitryfikujące ulegają częściowej krystalizacji podczas krzepnięcia, tworząc ceramikę szklaną , kompozyt fazy szklistej i krystalicznej. Luty dewitryfikujące zwykle tworzą silniejsze wiązanie mechaniczne, ale są bardziej wrażliwe na temperaturę, a uszczelnienie jest bardziej podatne na nieszczelność; ze względu na swoją polikrystaliczną strukturę są one zwykle półprzezroczyste lub nieprzezroczyste. Luty dewitryfikacyjne są często „termoutwardzalne”, ponieważ ich temperatura topnienia po rekrystalizacji staje się znacznie wyższa; pozwala to na lutowanie części razem w niższej temperaturze niż późniejsze wypalanie bez późniejszego ponownego stopienia złącza. Luty dewitryfikujące często zawierają do 25% tlenku cynku. W produkcji kineskopów stosuje się luty dewitryfikacyjne na bazie PbO-B 2 O 3 -ZnO.

Szkła topiące się w bardzo niskich temperaturach, płyn o temperaturze 200–400 ° C (390–750 ° F), zostały opracowane do zastosowań uszczelniających w elektronice. Mogą składać się z dwu lub trójskładnikowych mieszanin talu , arsenu i siarki . Szkła cynkowo-krzemianowe mogą być również stosowane do pasywacji elektroniki; ich współczynnik rozszerzalności cieplnej musi odpowiadać krzemowi (lub innym zastosowanym półprzewodnikom) i nie mogą zawierać metali alkalicznych, ponieważ mogłyby one migrować do półprzewodnika i powodować awarie.

Wiązanie między szkłem lub ceramiką a lutem szklanym może być kowalencyjne lub częściej van der Waalsa . Uszczelnienie może być szczelne; lutowanie szkła jest często stosowane w próżniowej . Luty szklane mogą być również stosowane jako szczeliwa ; powłoka z emalii szklistej na żelazie 10-krotnie obniżyła jego przepuszczalność dla wodoru . Luty szklane są często stosowane do uszczelnień szkło-metal i szkło-ceramika-metal .

Produkcja

Luty szklane są dostępne w postaci proszku fryty o wielkości ziarna poniżej 60 mikrometrów. Można je mieszać z wodą lub alkoholem, aby utworzyć pastę ułatwiającą aplikację, lub z rozpuszczoną nitrocelulozą lub innym odpowiednim spoiwem do przylegania do powierzchni aż do stopienia. Ostateczne spoiwo musi zostać wypalone przed rozpoczęciem topienia, co wymaga starannego reżimu wypalania . Szkło lutownicze można również nakładać ze stanu stopionego na obszar przyszłego złącza podczas produkcji części. Ze względu na niską lepkość w stanie stopionym, szkła ołowiowe o wysokiej zawartości PbO zawartość (często 70–85%) są często używane. Najpopularniejsze kompozycje oparte są na boranach ołowiu ( szkło boranowe ołowiowe lub szkło borokrzemianowe ). W celu zwiększenia stabilności chemicznej można dodać mniejszą ilość tlenku cynku lub tlenku glinu . Można również stosować szkła fosforanowe . Tlenek cynku, tritlenek bizmutu i tlenek miedzi (II) można dodać w celu wpłynięcia na rozszerzalność cieplną; w przeciwieństwie do tlenków metali alkalicznych obniżają one temperaturę mięknienia bez zwiększania rozszerzalności cieplnej.

Aby osiągnąć temperaturę procesu poniżej 450°C, stosuje się szkło ołowiowe lub szkło krzemianowo-ołowiowe. Fryta szklana to pasta składająca się z proszku szklanego, spoiwa organicznego, wypełniaczy nieorganicznych i rozpuszczalników . Ta niskotopliwa pasta szklana jest mielona na proszek (wielkość ziarna < 15 μm) i mieszana z organicznym spoiwem, tworząc lepką pastę nadającą się do drukowania. Wypełniacze nieorganiczne, tj. cząsteczki kordierytu (np. Mg 2 Al 3 [AlSi 5 O 18 ]) lub krzemianu baru, dodaje się do stopionej pasty szklanej w celu wpłynięcia na właściwości, tj. zmniejszenia niedopasowania współczynników rozszerzalności cieplnej krzemu i fryty szklanej. Rozpuszczalniki stosuje się do regulacji lepkości spoiwa organicznego. W handlu dostępnych jest kilka past do fryty szklanej, np. FERRO FX-11-0366, a każda z nich wymaga indywidualnego traktowania po osadzeniu. Wybór pasty zależy od różnych czynników, tj. metody osadzania, materiału podłoża i temperatury procesu.

Szkło używane do zastosowań MEMS składa się z cząstek i tlenku ołowiu. Ten ostatni obniża zeszklenia poniżej 400°C. Redukcja tlenku ołowiu przez krzem prowadzi do powstawania wydzieleń ołowiu na granicy faz krzem-szkło . Te opady zmniejszają siłę wiązania i stanowią zagrożenie dla niezawodności, które należy wziąć pod uwagę przy przewidywaniu żywotności urządzeń.

Używa

Luty szklane są często stosowane w opakowaniach elektronicznych . Przykładem są opakowania CERDIP . Odgazowanie wody ze szkła lutowniczego podczas enkapsulacji było przyczyną dużej awaryjności wczesnych układów scalonych CERDIP . Usunięcie ceramicznych osłon lutowanych szkłem, np. w celu uzyskania dostępu do chipa w celu analizy awarii lub inżynierii wstecznej , najlepiej wykonać przez ścinanie ; jeśli jest to zbyt ryzykowne, zamiast tego okładka jest polerowana.

Ponieważ uszczelnienia można wykonać w znacznie niższej temperaturze niż przy bezpośrednim łączeniu części szklanych i bez użycia płomienia (przy użyciu pieca lub piekarnika z kontrolowaną temperaturą), luty szklane są przydatne w zastosowaniach takich jak subminiaturowe lampy próżniowe lub do łączenia okienek mikowych z próżnią rurki i instrumenty (np. rurka Geigera ). Współczynnik rozszerzalności cieplnej musi być dopasowany do łączonych materiałów i często jest wybierany pomiędzy współczynnikami rozszerzalności materiałów. W przypadku konieczności pójścia na kompromis bardziej pożądane jest poddanie złącza naprężeniom ściskającym niż naprężeniom rozciągającym. Dopasowanie rozszerzalności nie jest krytyczne w zastosowaniach, w których cienkie warstwy są stosowane na małych powierzchniach, np. farby palne , lub gdy złącze będzie poddawane stałemu ściskaniu (np. przez zewnętrzną powłokę stalową) kompensującemu wprowadzane termicznie naprężenia rozciągające.

Lut szklany może być stosowany jako warstwa pośrednia przy łączeniu materiałów (szkła, ceramika) o znacząco różnym współczynniku rozszerzalności cieplnej ; takich materiałów nie można łączyć bezpośrednio za pomocą zgrzewania dyfuzyjnego . Szyby próżniowe wykonane są ze zlutowanych ze sobą tafli szkła.

Lut szklany jest używany np. do łączenia ze sobą części kineskopów i paneli wyświetlaczy plazmowych . Nowsze kompozycje obniżyły temperaturę użytkowania z 450 do 390 ° C (840 do 730 ° F) poprzez zmniejszenie zawartości tlenku ołowiu (II) z 70%, zwiększenie zawartości tlenku cynku, dodanie dwutlenku tytanu i tlenku bizmutu ( III ) oraz niektórych inne komponenty. Dużą rozszerzalność cieplną takiego szkła można zmniejszyć stosując odpowiedni wypełniacz ceramiczny . Opracowano również bezołowiowe szkła lutownicze o temperaturze lutowania 450 ° C (842 ° F).

Opracowano szkła fosforanowe o niskiej temperaturze topnienia. Jedną z takich kompozycji jest pięciotlenek fosforu , tlenek ołowiu(II) i tlenek cynku z dodatkiem litu i niektórych innych tlenków.

Można również przygotować lutowie szklane przewodzące prąd elektryczny . [ potrzebne źródło ]

Zalety

Z zastosowania procedury łączenia fryty szklanej wynikają następujące korzyści:

- sitodruku stosowany na cienkich, strukturalnych płytkach

- nie są konieczne żadne potencjały elektryczne podczas procesu łączenia

- niskie napięcie dzięki niskiej temperaturze wiązania

- selektywne wiązanie na bazie strukturyzowanej pośredniej warstwy szkła

- klejenie szorstkich powierzchni płytek

- brak odgazowywania po sklejeniu, lepsza trwałość chemiczna, wyższa wytrzymałość w porównaniu z klejami organicznymi

- wysoka niezawodność i stabilne hermetyczne uszczelnienie

- procedurami nakładania warstw metalicznych lub eutektycznych