Chemia przepływu

W chemii przepływowej reakcja chemiczna przebiega w ciągłym przepływie strumienia, a nie w produkcji seryjnej . Innymi słowy, pompy przenoszą płyn do reaktora, a tam, gdzie rury łączą się ze sobą, płyny stykają się ze sobą. Jeśli te płyny są reaktywne, zachodzi reakcja. Chemia przepływowa jest dobrze ugruntowaną techniką stosowaną na dużą skalę przy produkcji dużych ilości danego materiału. Jednak termin ten został ukuty dopiero niedawno w celu jego zastosowania w laboratoryjnej przez chemików i opisuje małe instalacje pilotażowe oraz instalacje ciągłe w skali laboratoryjnej. Często stosuje się mikroreaktory .

Wsad a przepływ

Porównanie definicji parametrów w Batch vs Flow

- Stechiometria reakcji : W produkcji seryjnej określa się ją poprzez stężenie odczynników chemicznych i ich stosunek objętościowy . W przepływie jest to określone przez stężenie odczynników i stosunek ich natężenia przepływu.

- Czas przebywania: w produkcji seryjnej określa się go na podstawie tego, jak długo naczynie jest utrzymywane w danej temperaturze. W przepływie objętościowy czas przebywania jest określony jako stosunek objętości reaktora do całkowitego natężenia przepływu, ponieważ najczęściej stosuje się reaktory z przepływem tłokowym .

Bieżące reakcje przepływowe

Wybór przeprowadzenia reakcji chemicznej z wykorzystaniem chemii przepływowej w mikroreaktorze lub innym urządzeniu mieszającym ma wiele zalet i wad.

Zalety

- temperatury wrzenia rozpuszczalnika, ponieważ objętość urządzeń laboratoryjnych jest zazwyczaj niewielka. Zwykle stosuje się płyny nieściśliwe bez objętości gazu, tak że współczynnik rozszerzalności w funkcji ciśnienia jest mały.

- Mieszanie można osiągnąć w ciągu kilku sekund w mniejszych skalach stosowanych w chemii przepływowej.

- Wymiana ciepła jest zintensyfikowana. Przede wszystkim dlatego, że stosunek powierzchni do objętości jest duży. W rezultacie reakcje endo- i egzotermiczne można łatwo i konsekwentnie regulować. Gradient temperatury może być stromy, co pozwala na skuteczną kontrolę czasu reakcji.

- Bezpieczeństwo wzrasta:

- Masa termiczna systemu jest zdominowana przez aparaturę, co sprawia, że uciekiniery termiczne są mało prawdopodobne.

- Mniejsza objętość reakcji jest również uważana za korzyść w zakresie bezpieczeństwa.

- Reaktor pracuje w warunkach stanu ustalonego .

- Reakcje przepływowe można zautomatyzować przy znacznie mniejszym wysiłku niż reakcje okresowe. Pozwala to na bezobsługową pracę i planowanie eksperymentalne. Łącząc wyjście reaktora z systemem detektorów, można pójść dalej i stworzyć zautomatyzowany system, który może sekwencyjnie badać szereg możliwych parametrów reakcji (zmienna stechiometria, czas przebywania i temperatura), a tym samym badać parametry reakcji z niewielką lub bez interwencji.

Typowymi czynnikami są wyższe plony/selektywności, mniejsze zapotrzebowanie na siłę roboczą lub wyższy poziom bezpieczeństwa.

- Reakcje wieloetapowe można ułożyć w ciągłą sekwencję. Może to być szczególnie korzystne, jeśli związki pośrednie są niestabilne, toksyczne lub wrażliwe na powietrze, ponieważ będą istnieć tylko chwilowo iw bardzo małych ilościach.

- Położenie wzdłuż przepływającego strumienia i punkt czasowy reakcji są bezpośrednio ze sobą powiązane. Oznacza to, że możliwe jest ustawienie układu w taki sposób, aby dalsze reagenty mogły być wprowadzane do przepływającego strumienia reakcyjnego w dokładnie pożądanym punkcie czasowym.

- Możliwe jest skonfigurowanie układu przepływowego tak, że oczyszczanie jest sprzężone z reakcją. Stosowane są trzy podstawowe techniki:

- Oczyszczanie fazy stałej

- Separacja chromatograficzna

- Ekstrakcja cieczy/cieczy

- Reakcje, które obejmują odczynniki zawierające rozpuszczone gazy, są łatwe do przeprowadzenia, podczas gdy w przypadku partii konieczny byłby ciśnieniowy reaktor „bomby”.

- Wielofazowe reakcje ciekłe (np. kataliza przeniesienia fazowego ) można przeprowadzić w prosty sposób, z dużą powtarzalnością w różnych skalach i warunkach.

- Zwiększenie skali sprawdzonej reakcji można osiągnąć szybko, przy niewielkim lub zerowym nakładzie pracy nad rozwojem procesu, albo zmieniając objętość reaktora, albo uruchamiając kilka reaktorów równolegle, pod warunkiem, że przepływy zostaną ponownie obliczone w celu uzyskania tych samych czasów przebywania.

Niedogodności

- Do precyzyjnego dozowania ciągłego potrzebny jest dedykowany sprzęt (np. pompy ), przyłącza itp.

- Należy ustanowić procedury uruchamiania i wyłączania.

- Skalowanie mikroefektów, takich jak wysoki stosunek powierzchni do objętości, nie jest możliwe, a ekonomia skali może nie mieć zastosowania. Zwykle zwiększanie skali prowadzi do powstania dedykowanego zakładu.

- Kwestie bezpieczeństwa dotyczące przechowywania materiału reaktywnego nadal obowiązują.

Wady zostały omówione w kontekście ustanowienia procesów ciągłej produkcji na małą skalę przez Pashkova i Greiner.

Reaktory o przepływie ciągłym

Reaktory ciągłe są zwykle podobne do rur i wykonane z niereaktywnych materiałów, takich jak stal nierdzewna, szkło i polimery. Metody mieszania obejmują dyfuzję (jeśli średnica reaktora jest mała, np. <1 mm, jak w mikroreaktorach ) oraz mieszalniki statyczne . Reaktory z przepływem ciągłym umożliwiają dobrą kontrolę warunków reakcji, w tym wymiany ciepła, czasu i mieszania.

Czas przebywania reagentów w reaktorze (tj. ilość czasu, w którym reakcja jest ogrzewana lub chłodzona) oblicza się na podstawie objętości reaktora i natężenia przepływu przez niego:

Dlatego, aby osiągnąć dłuższy czas przebywania, odczynniki można pompować wolniej i/lub zastosować reaktor o większej objętości. Tempo produkcji może wahać się od nanolitrów do litrów na minutę.

Niektóre przykłady reaktorów przepływowych to reaktory z wirującym dyskiem; reaktory z wirującą rurą; wielokomorowe reaktory przepływowe; reaktory z przepływem oscylacyjnym; mikroreaktory ; reaktory sześciokątne; i „reaktory zasysające”. W reaktorze aspiratora pompa napędza jeden reagent, co powoduje zassanie reagenta. Ten typ reaktora został opatentowany około 1941 roku przez firmę Nobel do produkcji nitrogliceryny .

Skala reaktora przepływowego

Mniejsza skala reaktorów mikroprzepływowych lub mikroreaktorów może uczynić je idealnymi do eksperymentów związanych z opracowywaniem procesów. Chociaż możliwe jest prowadzenie procesów przepływowych w skali tonowej, syntezy korzysta z ulepszonego przenoszenia ciepła i masy , a także transportu masy.

Kluczowe obszary zastosowań

Wykorzystanie gazów w przepływie

Reaktory przepływowe do skali laboratoryjnej są idealnymi systemami do wykorzystywania gazów, zwłaszcza toksycznych lub związanych z innymi zagrożeniami. Reakcje gazowe, które najskuteczniej zaadaptowano do przepływu, to uwodornienie i karbonylowanie , chociaż przeprowadzono również prace z użyciem innych gazów, np. etylenu i ozonu .

Powody przydatności systemów przepływowych do obsługi gazów niebezpiecznych są następujące:

- Układy pozwalają na zastosowanie katalizatora ze złożem stałym . W połączeniu z niskimi stężeniami roztworów pozwala to na adsorpcję wszystkich związków na katalizatorze w obecności gazu

- Stosunkowo niewielkie ilości gazu są stale odprowadzane przez system, co eliminuje konieczność stosowania wielu specjalnych środków ostrożności normalnie wymaganych przy obchodzeniu się z toksycznymi i/lub łatwopalnymi gazami

- Dodanie ciśnienia oznacza, że znacznie większa część gazu będzie w roztworze podczas reakcji niż ma to miejsce konwencjonalnie

- Znacznie ulepszone mieszanie fazy stałej, ciekłej i gazowej pozwala naukowcowi wykorzystać korzyści kinetyczne podwyższonej temperatury bez obawy o wypieranie gazu z roztworu

Fotochemia w połączeniu z chemią przepływową

Fotochemia z przepływem ciągłym oferuje wiele zalet w porównaniu z fotochemią wsadową . Reakcje fotochemiczne są napędzane przez liczbę fotonów , które są w stanie aktywować cząsteczki powodujące pożądaną reakcję. Duży stosunek powierzchni do objętości mikroreaktora maksymalizuje oświetlenie, a jednocześnie pozwala na wydajne chłodzenie, co zmniejsza termiczne produkty uboczne .

Elektrochemia w połączeniu z chemią przepływową

Ciągła elektrochemia przepływowa, podobnie jak ciągła fotochemia, oferuje wiele zalet w porównaniu z analogicznymi warunkami wsadowymi. Elektrochemia, podobnie jak reakcje fotochemiczne, można uznać za reakcje „bez odczynników”. W reakcji elektrochemicznej reakcję ułatwia liczba elektronów, które są w stanie aktywować cząsteczki powodujące pożądaną reakcję. Ciągła aparatura do elektrochemii zmniejsza odległość między zastosowanymi elektrodami, aby umożliwić lepszą kontrolę liczby elektronów przenoszonych do środowiska reakcji, umożliwiając lepszą kontrolę i selektywność. Niedawny rozwój elektrochemicznych układów przepływowych umożliwił połączenie elektrochemicznych układów przepływowych zorientowanych na reakcję ze spektroskopią ukierunkowaną na gatunki, co umożliwia pełną analizę reakcji obejmujących wiele etapów przenoszenia elektronów, a także niestabilnych związków pośrednich. Te systemy, które są określane jako spektroelektrochemiczne , mogą umożliwiać stosowanie UV-vis, jak również bardziej złożonych metod, takich jak elektrochemiluminescencja . Ponadto zastosowanie elektrochemii pozwala na inny stopień elastyczności, ponieważ użytkownik ma kontrolę nie tylko nad parametrami przepływu i charakterem samego pomiaru elektrochemicznego, ale także nad geometrią lub charakterem elektrody (lub elektrod w przypadku układu elektrod).

Rozwój procesu

Zmiana rozwoju procesu z podejścia szeregowego na podejście równoległe. W partii najpierw pracuje chemik, a następnie inżynier chemik. W chemii przepływowej zmienia się to w podejście równoległe, w którym chemik i inżynier chemik pracują interaktywnie. Zazwyczaj w laboratorium znajduje się konfiguracja zakładu, która jest narzędziem dla obu. Ta konfiguracja może być komercyjna lub niekomercyjna. Skala rozwoju może być niewielka (ml/godz.) w celu weryfikacji pomysłu przy użyciu systemu chipowego oraz w zakresie kilku litrów na godzinę w przypadku skalowalnych systemów, takich jak technologia miniinstalacji przepływowych. Systemy chipowe są używane głównie do zastosowań ciecz-ciecz, podczas gdy systemy miniinstalacji przepływowych mogą pracować z ciałami stałymi lub lepkimi materiałami.

Skalowanie reakcji mikrofalowych

Reaktory mikrofalowe są często używane w chemii okresowej na małą skalę. Jednak ze względu na ekstremalne temperatury i ciśnienie osiągane w kuchence mikrofalowej często trudno jest przenieść te reakcje do konwencjonalnej aparatury innej niż mikrofalowa w celu późniejszego rozwoju, co prowadzi do trudności w badaniach na dużą skalę. Reaktor przepływowy z odpowiednią zdolnością do pracy w wysokich temperaturach i kontrolą ciśnienia może bezpośrednio i dokładnie naśladować warunki panujące w reaktorze mikrofalowym. Ułatwia to syntezę większych ilości poprzez wydłużenie czasu reakcji.

Rozwiązania na skalę produkcyjną

Systemy przepływowe można skalować do ton na godzinę. Przeprojektowanie instalacji (od partii do kontynuacji [ wymagane wyjaśnienie ] dla istniejącej instalacji), Obsługa jednostkowa (wymiana tylko jednego etapu reakcji) i Modułowa wielozadaniowość (podział ciągłej instalacji na jednostki modułowe) to typowe rozwiązania realizacyjne dla procesów przepływowych.

Inne zastosowania przepływu

Możliwe jest przeprowadzanie eksperymentów w przepływie przy użyciu bardziej wyrafinowanych technik, takich jak chemia w fazie stałej. Odczynniki fazy stałej , katalizatory lub zmiatacze można stosować w roztworze i pompować przez szklane kolumny, na przykład w syntezie alkaloidu, produktu naturalnego, oksomaritydyny, przy użyciu chemii fazy stałej.

Wzrasta zainteresowanie polimeryzacją jako procesem ciągłym. Na przykład odwracalna addycja-fragmentacja łańcucha Transfer lub polimeryzacja RAFT .

Techniki ciągłego przepływu zostały również wykorzystane do kontrolowanego wytwarzania nanocząstek. Bardzo szybkie mieszanie i doskonała kontrola temperatury mikroreaktorów są w stanie zapewnić spójny i wąski rozkład wielkości cząstek nanocząstek.

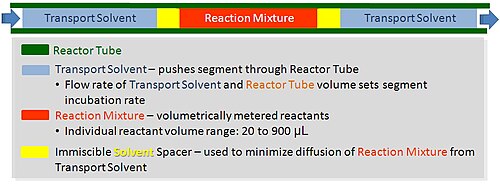

Segmentowa chemia przepływu

Jak omówiono powyżej, przeprowadzanie eksperymentów w układach z ciągłym przepływem jest trudne, zwłaszcza gdy opracowywane są nowe reakcje chemiczne, które wymagają przesiewania wielu składników, różnej stechiometrii, temperatury i czasu przebywania. W ciągłym przepływie eksperymenty są przeprowadzane szeregowo, co oznacza, że można przetestować jeden warunek eksperymentalny. Przepustowość doświadczalna jest bardzo zmienna i zwykle do uzyskania stanu ustalonego potrzebny jest pięciokrotnie dłuższy czas przebywania . W przypadku wahań temperatury należy wziąć pod uwagę masę termiczną reaktora, jak również urządzenia peryferyjne, takie jak kąpiele płynne. Najczęściej należy wziąć pod uwagę czas analizy.

Przepływ segmentowy to podejście, które poprawia szybkość, z jaką można przeprowadzać badania przesiewowe, optymalizację i biblioteki w chemii przepływowej. Przepływ segmentowy wykorzystuje podejście „ przepływu tłokowego ”, w którym tworzone są określone eksperymentalne mieszaniny objętościowe, a następnie wtryskiwane do wysokociśnieniowego reaktora przepływowego. Dyfuzja segmentu (mieszaniny reakcyjnej) jest minimalizowana przez zastosowanie niemieszającego się rozpuszczalnika na przednim i tylnym końcu segmentu.

Jedną z głównych zalet segmentowanej chemii przepływowej jest możliwość przeprowadzania eksperymentów w sposób szeregowy/równoległy, w którym można wielokrotnie tworzyć i wstrzykiwać eksperymenty, które mają ten sam czas przebywania i temperaturę. Ponadto objętość każdego eksperymentu jest niezależna od objętości rury przepływowej, co pozwala zaoszczędzić znaczną ilość reagenta na eksperyment. Podczas przeprowadzania badań przesiewowych reakcji i bibliotek, skład segmentu jest zazwyczaj różny w zależności od składu materii. Podczas przeprowadzania optymalizacji reakcji segmenty różnią się w zależności od stechiometrii.

Przepływ segmentowy jest również używany z LCMS online, zarówno analitycznym, jak i preparatywnym, gdzie segmenty są wykrywane na wyjściu z reaktora za pomocą UV, a następnie rozcieńczane do analitycznej LCMS lub wstrzykiwane bezpośrednio do preparatywnej LCMS.

Zobacz też

Linki zewnętrzne

- ReelReactor Ciągły reaktor chemiczny i biologiczny

- Wieloetapowa synteza organiczna w przepływie ciągłym — miniprzegląd nauk chemicznych autorstwa Damiena Webba i Timothy'ego F. Jamisona omawiający aktualny stan wiedzy i podkreślający ostatnie postępy oraz aktualne wyzwania stojące przed wyłaniającym się obszarem technik ciągłego przepływu w syntezie wieloetapowej. Opublikowane przez Królewskie Towarzystwo Chemii

- Reaktory z przepływem ciągłym: perspektywa Recenzja autorstwa Paula Wattsa i Charlotte Wiles. Opublikowane przez Królewskie Towarzystwo Chemii

- Flow Chemistry: Continuous Synthesis and Purification of Pharmaceuticals and Fine Chemicals Krótki kurs oferowany w MIT przez profesorów Timothy'ego Jamisona i Klavsa Jensena]