Płynny kolor

Termin płynny barwnik lub płynny koncentrat barwiący opisuje system składający się z płynnego spoiwa (nośnika), barwników lub pigmentów oraz innych dodatków, takich jak dodatki procesowe, stabilizatory lub podobne. Płynne kolory są mieszane z tworzywem sztucznym (surowym polimerem lub recyklatem) w celu barwienia lub zmiany właściwości.

Ogólnie rzecz biorąc, istnieją trzy grupy płynnych barwników.

- Płynne barwniki, które służą do barwienia wyrobów z tworzyw sztucznych.

- Płynne koncentraty dodatków, które nadają produktom końcowym określone właściwości, takie jak stabilizacja UV, trudnopalność, antystatyka czy antyblokowanie.

- Kombinacje płynnych barwników, które zawierają zarówno barwniki, jak i dodatki.

Historia i znaczenie rynkowe

Od końca lat 60./początku lat 70. do barwienia tworzyw sztucznych stosuje się tzw. barwniki płynne. Jednak barwniki w płynie nadal nie są szeroko stosowane i mają zaledwie 7% udział w rynku w Europie w porównaniu z 93% w przypadku przedmieszkowych . Inaczej jest w Stanach Zjednoczonych, gdzie udział w rynku płynnych barwników wynosi około 40%. Wynika to głównie z nieodpowiedniej technologii dozowania w pierwszych dniach i związanego z tym zanieczyszczenia w obszarze produkcji. W rezultacie płynny barwnik zyskał złą opinię i nadal nie jest zbyt popularny wśród przetwórców, chociaż systemy dozowania zostały dostosowane do wymagań użytkowników, zwłaszcza w ostatniej dekadzie, i możliwa jest czysta i łatwa obsługa.

Obszary zastosowania

Możliwe jest dodawanie płynnych barwników do różnych metod przetwarzania tworzyw termoplastycznych i termoutwardzalnych, takich jak

- Wytłaczanie folii/ arkusze do termoformowania

- Wytłaczanie

- pianki Folie rozdmuchiwane

- Wytłaczanie profili

- Wtrysk z rozdmuchem

- Masy uszczelniające

- Proces zanurzania plastizolu

Produkty uzyskane metodami przetwórczymi znajdują zastosowanie m.in. w następujących obszarach:

- Przemysł opakowaniowy

- Technika medyczna

- meblarski

- Przemysł elektroniczny Przemysł

- zabawkarski

Produkcja

W zależności od tworzywa sztucznego wybór płynnego nośnika jest decydujący ze względu na temperaturę obróbki, kompatybilność i późniejsze zastosowanie. Aby w jak największym stopniu zapobiec migracji ciekłego nośnika, stosuje się dobrze tolerowane płynne nośniki, które oddziałują z polimerem.

Typowe składniki to:

- Estry kwasów tłuszczowych lub etoksylany estrów kwasów tłuszczowych

- Parafina, oleje mineralne i naturalne

- Oleje alkidowe

- Poliizobutylen

- Alkohole wielowodorotlenowe lub etoksylany alkoholi

- Smary

- Antystatyki

Stosowane są również różne mieszanki składników.

Preparaty pigmentowe produkowane są partiami. W tym celu składniki preparatu są rozprowadzane w spoiwie uprzednio dobranym do danego zastosowania, a następnie dyspergowane. Najbardziej optymalne rozbicie aglomeratów jest kluczowe dla zapewnienia wysokiej skuteczności koncentratów barwiących i/lub funkcjonalnych dodatków procesowych. Zwykle stosuje się tutaj disolwery, młyny kulowe i młyny walcowe. W przypadku przezroczystych, cienkowarstwowych aplikacji wymagane są szczególnie dobrze rozłożone pigmenty. W praktyce rozmiary cząstek < 5 μm okazały się skuteczne w zastosowaniach filmowych.

Technologia dozowania

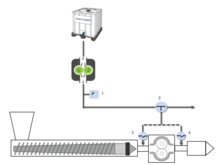

Kolory w płynie można dozować na różne sposoby. Najprostszą możliwością jest użycie tzw. bębna. W tym przypadku granulat polimerowy zwilża się płynnym barwnikiem, homogenizuje w urządzeniu mieszającym i zwykle poddaje dalszej obróbce. zwykle stosuje się agregaty, takie jak pompy perystaltyczne , progresywne pompy ślimakowe lub pompy zębate . Tutaj dozowanie może odbywać się nad zbiornikiem lub bezpośrednio do stopionego materiału.

Zalety i wady

Zalety

Dzięki produkcji seryjnej pigmenty mogą być rozkładane w ciekłym nośniku, aż do ich optymalnego rozproszenia. Cząsteczki są zatem bardzo dokładnie rozmieszczone, co ma pozytywny wpływ na intensywność koloru i rozpraszanie światła.

Każdą partię można kontrolować pod względem koloru, lepkości i rozkładu wielkości cząstek, aw razie potrzeby korygować jako całość.

Jeśli płynny barwnik zostanie dodany do głównego zasobnika razem z surowym polimerem, rozkład płynnego barwnika jest statystycznie lepszy niż przedmieszki nawet przed stopieniem. Bez dodatkowych jednostek mieszających można uzyskać jednorodne, pozbawione smug zabarwienie przy użyciu silnie skoncentrowanego barwnika w płynie już od 0,5% dozowania.

Ze względu na zwilżanie płynnym nośnikiem pigmenty słabiej przylegają do metalowych elementów maszyn obróbczych, co powoduje niekiedy znaczne skrócenie czasu zmiany koloru. Zwłaszcza w przypadku stosowania systemów gorącokanałowych można zmniejszyć liczbę cykli czyszczenia. Ponadto możliwe jest wtryskiwanie ciekłego barwnika w dół do roztopionego tworzywa sztucznego za pomocą odpowiedniej technologii dozowania. Oznacza to, że tylko część linii produkcyjnej musi zostać przepłukana przy zmianie kolorów, co pozwala zaoszczędzić znaczną ilość materiału i czasu.

Produkcja płynnych barwników odbywa się w temperaturze pokojowej. Maksymalnie 40 ° C uzyskuje się przez ścinanie. Oznacza to, że pigmenty wrażliwe na ciepło, takie jak pigmenty fluorescencyjne lub pigmenty światła dziennego, nie ulegają uszkodzeniu termicznemu. Wzory defektów, takie jak czarne plamki i smugi, są redukowane, a odrzuty są minimalizowane.

Płynne kolory nie muszą być wstępnie suszone, co zmniejsza koszty energii i nakłady pracy, a także dodatkowo zmniejsza wstępne obciążenie termiczne.

Barwienie tworzyw pochodzenia biologicznego płynnymi barwnikami prowadzi do podwyższenia wartości charakterystycznych w teście udarności z karbem.

Niedogodności

Wadą jest duży wysiłek w czyszczeniu bez użycia odpowiedniego sprzętu dozującego. Podczas dozowania w strefie zasilania nie są możliwe bardzo wysokie stężenia barwnika, ponieważ powyżej pewnego poziomu dozowania koloru może wystąpić nadmierne smarowanie ślimaka uplastyczniającego, związane z układem. Oznacza to nadmierną warstwę cieczy na ślimaku uplastyczniającym, co utrudnia równomierne przenoszenie granulatu polimeru. Maksymalna dawka koloru zależy w dużej mierze od użytego polimeru (wielkość cząstek, wykończenie powierzchni i energia powierzchniowa), konfiguracji maszyny i zawartości pigmentu w płynnym kolorze. Może to powodować problemy z bardzo cienkościennymi częściami, które muszą być zabarwione tak nieprzezroczyście, jak to tylko możliwe, a nawet całkowicie uniemożliwić zabarwienie płynnym kolorem.

Jeśli płynne barwniki nie są wystarczająco ustabilizowane, barwniki mogą osiadać. Może to prowadzić do niekontrolowanej flokulacji, tzn. cząstki pigmentu stykają się ze sobą bezpośrednio i mogą być oddzielone od siebie tylko przez duże siły ścinające. Gdy stosowane są odpowiednie dodatki, cząsteczki pigmentu są połączone z siecią poprzez cząsteczki dodatków. Zatem nie ma bezpośredniego kontaktu pigment-pigment. Takie kłaczki mogą zostać zniszczone przez niewielkie siły ścinające, takie jak mieszanie ręczne.

Zobacz też

- Dyspersja

- Barwnik do tworzyw sztucznych

- Przedmieszka

- Plastikowy

- Formowanie wtryskowe

- Wyrzucenie

- Stały dodatek

- środek powierzchniowo czynny

- ^ a b c d Hesja, Hendrik. „Analiza der Einsatzmöglichkeiten von Flüssigfarbkonzentraten w Folienanwendungen”. Fachhochschule Aachen, Jülich 2016 .

- ^ ab Abrams, Richard L. (2004-12-29), „Liquid Color Concentrates”, w: Charvat, Robert A. ( red.), Coloring of Plastics , John Wiley & Sons, Inc., s. 287–300 , doi : 10.1002/0471721581.ch20 , ISBN 978-0-471-72158-1

- ^ Klahn, S. (2009). „Einfärben, ohne das es der Laser merkt” (PDF) . Plastverarbeiter .

- ^ a b c Fachagegentur Nachwachsende Rohstoffe eV (Hrsg.): . März 2016 (www.biokunststoffe-verarbeiten.de).

- ^ „Systemy dozujące ROWAMETRIC - ROWASOL” . www.rowasol.de . Źródło 2020-01-30 .

-

^

Der gleichläufige Doppelschneckenextruder : Grundlagen, Technologie, Anwendungen . Kohlgrüber, Klemens, Bierdel, Michael. Monachium: Hanser. 2007. ISBN 978-3-446-41252-1 . OCLC 213392725 .

{{ cite book }}: CS1 maint: other ( link ) - ^ PresseBox (c) 2002-2020 (2016-04-05). "Dla jaskrawych kolorów: pigmenty fluorescencyjne firmy ROWASOL, ROWA GROUP Holding GmbH, informacja prasowa - PresseBox" . www.pressebox.com . Źródło 2020-01-30 .

- Bibliografia _ _ www.kunststoffe.de (w języku niemieckim) . Źródło 2020-01-30 .

- Bibliografia _ (2002). Einfärben von Kunststoffen ; mit 66 Formeln . Monachium: Hanser. ISBN 3-446-21990-0 . OCLC 76366728 .

- ^ „Kontrolowana flokulacja” . ebooks.byk.com . Źródło 2020-01-30 .