Muda (termin japoński)

Muda ( 無駄 , czytanie on'yomi , ateji ) to japońskie słowo oznaczające „daremność”, „bezużyteczność” lub „marnotrawstwo” i jest kluczową koncepcją w myśleniu procesowym odchudzonym , takim jak system produkcyjny Toyoty (TPS), oznaczający jeden z trzech rodzajów odchyleń od optymalnej alokacji zasobów. Inne typy są znane pod japońskimi terminami mura („nierówność”) i muri ("przeciążać"). Odpady w tym kontekście odnoszą się raczej do marnowania czasu lub zasobów niż marnotrawstwa produktów ubocznych i nie należy ich mylić z redukcją odpadów .

Z punktu widzenia klienta końcowego praca z wartością dodaną to każda czynność, która wytwarza towary lub świadczy usługę, za którą klient jest skłonny zapłacić; muda to wszelkie ograniczenia lub przeszkody, które powodują marnotrawstwo.

Istnieją dwa rodzaje mudy:

- Muda typu I : nie dodaje wartości, ale jest niezbędna dla klientów końcowych. Są one zwykle trudniejsze do wyeliminowania, ponieważ chociaż są klasyfikowane jako niewnoszące wartości dodanej, mogą być nadal konieczne.

- Muda Typ II : nie dodaje wartości i jest zbędny dla klientów końcowych. Przyczyniają się one do marnotrawstwa, generują ukryte koszty i powinny zostać wyeliminowane.

Siedem form marnotrawstwa Toyoty (Ohno).

Jednym z kluczowych kroków w procesie lean i TPS jest określenie, które działania dodają wartość, a które nie, a następnie stopniowa praca nad ich ulepszeniem lub wyeliminowaniem.

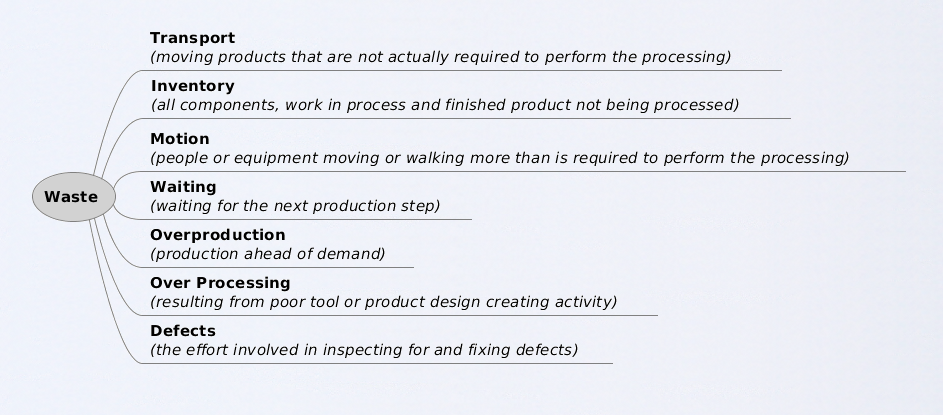

Taiichi Ohno , „ojciec” Systemu Produkcyjnego Toyoty, pierwotnie zidentyfikował siedem form mudy lub marnotrawstwa:

Mnemonik może być przydatny do zapamiętywania kategorii odpadów, takich jak TIM WOOD lub TIM WOODS.

Transport

Za każdym razem, gdy produkt jest dotykany lub niepotrzebnie przesuwany, istnieje ryzyko, że może on ulec uszkodzeniu, zagubieniu, opóźnieniu itp., a także jest kosztem bez wartości dodanej. Transport nie dodaje wartości do produktu, tj. nie jest przekształceniem, za które konsument jest skłonny zapłacić.

Spis

Czy to w postaci surowców, produkcji w toku (WIP), czy wyrobów gotowych, stanowi nakład kapitałowy, który nie może jeszcze przynieść dochodu. Im dłużej produkt znajduje się w jednym z tych stanów, tym bardziej przyczynia się do marnotrawstwa. Płynny, ciągły przepływ pracy przez każdy proces zapewnia minimalizację nadmiernych ilości zapasów.

Ruch

W przeciwieństwie do transportu, który odnosi się do szkód i kosztów transakcyjnych związanych z przemieszczaniem produktu, ruch odnosi się do szkód i kosztów wyrządzonych temu, co tworzy produkt. Może to obejmować zużycie sprzętu, powtarzające się urazy przeciążeniowe pracowników lub niepotrzebne przestoje.

Czekanie

Zawsze, gdy produkt nie jest w transporcie ani przetwarzany, czeka (zwykle w kolejce). W tradycyjnych procesach duża część życia pojedynczego produktu spędzana jest na oczekiwaniu na obróbkę.

Nadprodukcja

Wytwarzanie większej ilości produktu, niż jest to wymagane, skutkuje kilkoma rodzajami odpadów, zwykle powodowanymi przez produkcję w dużych partiach. Potrzeby klientów często zmieniają się wraz z upływem czasu potrzebnego do wyprodukowania większej partii. Nadprodukcja została opisana jako najgorszy rodzaj marnotrawstwa.

Nadmierne przetwarzanie

Robienie z produktem więcej, niż wymaga tego klient końcowy, powoduje, że jego produkcja trwa dłużej i kosztuje więcej. Obejmuje to również stosowanie komponentów, które są bardziej precyzyjne, złożone, droższe lub mają wyższą jakość niż jest to absolutnie wymagane. [ potrzebne źródło ]

Wady

Konieczność wyrzucenia lub przerobienia produktu z powodu wcześniejszej wadliwej pracy lub komponentów skutkuje dodatkowymi kosztami i opóźnieniami.

Niewykorzystane umiejętności

Organizacje często nie wykorzystują umiejętności swoich pracowników lub pozwalają pracownikom działać w silosach, co uniemożliwia dzielenie się wiedzą. Zostało to dodane do pierwotnych siedmiu form marnotrawstwa, ponieważ rozwiązanie tych odpadów jest kluczowym czynnikiem umożliwiającym rozwiązanie pozostałych.

Alternatywne formy odpadów

Osiem form odpadów zostało opracowanych dla specyficznych procesów Toyoty.

Inne firmy i osoby fizyczne wyjaśniły lub zidentyfikowały inne formy odpadów. Oto kilka przykładów:

Dziewięć odpadów firmy Canon

- Odpady z produkcji w toku : np. magazynowanie przedmiotów, które nie są natychmiast potrzebne

- Odpady wadliwe : wytwarzanie wadliwych produktów

- Odpady sprzętowe : nieużywane lub zepsute maszyny; puste obiekty; konfiguracja trwa zbyt długo

- Marnotrawstwo inwestycji lub wydatków : nadmierne wykorzystanie zasobów dla wymaganej produkcji

- Marnotrawstwo siły roboczej pośredniej : nadmiar personelu spowodowany nieumiejętnym wykorzystaniem siły roboczej pośredniej

- Zasoby ludzkie lub marnowanie talentów : zatrudnianie ludzi, których talenty przekraczają wymagania stanowiska, gdy pracę można zmechanizować lub przypisać mniej wykwalifikowanym osobom

- Operacje lub marnotrawstwo ruchu : Nie działa zgodnie z najlepszymi standardami.

- Marnotrawstwo związane z planowaniem lub projektowaniem produktu : Wdrażanie procesów lub wytwarzanie produktów o większej funkcjonalności niż jest to konieczne.

- Odpady rozruchowe : Odpady lub nieefektywność przy uruchamianiu lub stabilizacji produkcji nowego produktu.

Dezorientacja

Ogólna niepewność co do właściwego postępowania lub brak udokumentowanych procedur i oświadczeń operacyjnych.

Zwątpienie w siebie

Pisarz Jim Womack opisał „myślenie, że nie możesz” jako najgorszą formę marnotrawstwa, cytując aforyzm Henry’ego Forda :

Prawdopodobnie najlepiej ujął to Henry Ford, kiedy zauważył: „Możesz myśleć, że możesz coś osiągnąć lub możesz myśleć, że nie możesz i będziesz miał rację”.

Realizacja

Shigeo Shingo dzieli działania związane z procesem na Proces i Operację. Odróżnia „Proces”, czyli przebieg materiału, który przekształca się w produkt, od „Operacji”, czyli czynności wykonywanych na materiale przez robotników i maszyny. To rozróżnienie nie jest ogólnie uznawane, ponieważ większość ludzi postrzegałaby „Operacje” wykonywane na surowcach produktu przez pracowników i maszyny jako „Proces”, w którym te surowce są przekształcane w produkt końcowy. Shingo dzieli ten proces na cztery zjawiska: Transport, Inspekcja, Przetwarzanie i Opóźnienie. Dokonuje tego rozróżnienia, ponieważ wartość dodawana jest tylko na etapach przetwarzania w procesie, a nie na etapach transportu, kontroli i opóźnień. Twierdzi, że podczas gdy wielu widzi Proces i Operacje równolegle, on widzi je pod kątem prostym (ortogonalnym) (zob. mapowanie strumienia wartości ). To wyraźnie rzuca większość operacji do kategorii odpadów.

Wiele technik TPS/Lean działa w podobny sposób. Planując redukcję siły roboczej, skrócenie czasu przezbrajania, skrócenie długości kampanii lub zmniejszenie wielkości partii, kwestia marnotrawstwa natychmiast skupia się na tych elementach, które uniemożliwiają wdrożenie planu. Często muda może zostać wyeliminowana i usunięta w obszarze operacyjnym, a nie w obszarze procesu. Narzędzia wielu rodzajów i metod można następnie zastosować do tych odpadów w celu ich zmniejszenia lub wyeliminowania.

Plan zakłada zatem zbudowanie szybkiego, elastycznego procesu, którego natychmiastowym skutkiem będzie zmniejszenie ilości odpadów, a tym samym kosztów. Poprzez przyspieszenie procesu w kierunku tego celu z ukierunkowaną redukcją mudy, aby osiągnąć każdy krok, ulepszenia są „zablokowane” i stają się niezbędne do funkcjonowania procesu. Bez tego zamiaru zbudowania szybkiego, elastycznego procesu istnieje poważne niebezpieczeństwo, że wszelkie osiągnięte ulepszenia nie zostaną utrzymane, ponieważ są po prostu pożądane i mogą powrócić do starych zachowań bez zatrzymania procesu.

Zobacz też

- Szczupła produkcja

- Szczupłe tworzenie oprogramowania

- Zwinne tworzenie oprogramowania

- Całkowite zarządzanie jakością

- Teoria ograniczeń