Ultraczysta woda

Woda ultraczysta ( UPW ), woda o wysokiej czystości lub woda o wysokim stopniu oczyszczenia ( HPW ) to woda , która została oczyszczona zgodnie z niezwykle rygorystycznymi specyfikacjami. Woda ultraczysta to termin powszechnie używany w produkcji, aby podkreślić fakt, że woda jest uzdatniana do najwyższych poziomów czystości dla wszystkich rodzajów zanieczyszczeń, w tym: związków organicznych i nieorganicznych; rozpuszczone i cząstki stałe; lotne i nielotne; reaktywne i obojętne; hydrofilowe i hydrofobowe; i rozpuszczone gazy.

UPW i powszechnie używany termin woda dejonizowana (DI) to nie to samo. Oprócz faktu, że UPW usuwa cząstki organiczne i rozpuszczone gazy, typowy system UPW składa się z trzech etapów: etapu wstępnego oczyszczania w celu wytworzenia oczyszczonej wody , etapu głównego w celu dalszego oczyszczania wody oraz etapu polerowania, najdroższej części procesu oczyszczania. proces leczenia.

Szereg organizacji i grup opracowuje i publikuje normy związane z produkcją UPW. W przypadku mikroelektroniki i energetyki są to między innymi Semiconductor Equipment and Materials International ( SEMI ) (mikroelektronika i fotowoltaika), American Society for Testing and Materials International (ASTM International) (półprzewodniki, moc), Electric Power Research Institute (EPRI) (moc), American Towarzystwo Inżynierów Mechaników (ASME) (energia) oraz Międzynarodowe Stowarzyszenie Właściwości Wody i Pary (IAPWS) (moc). Zakłady farmaceutyczne przestrzegają standardów jakości wody opracowanych przez farmakopei, z których trzy przykłady to Farmakopea Stanów Zjednoczonych , Farmakopea Europejska i Farmakopea Japońska .

Najczęściej stosowane wymagania dotyczące jakości UPW są udokumentowane w ASTM D5127 „Standardowy przewodnik dotyczący wody ultraczystej używanej w przemyśle elektronicznym i półprzewodnikowym” oraz SEMI F63 „Przewodnik dotyczący wody ultraczystej używanej w przetwarzaniu półprzewodników”.

Ultra czysta woda jest również używana jako woda zasilająca kotły we flocie brytyjskich AGR .

Źródła i kontrola

Bakterie, cząsteczki, organiczne i nieorganiczne źródła zanieczyszczeń różnią się w zależności od wielu czynników, w tym wody zasilającej do UPW, a także doboru materiałów rurociągów używanych do jej przenoszenia. Bakterie są zwykle podawane w jednostkach tworzących kolonie ( CFU ) na objętość UPW. Cząstki używają liczby na objętość UPW. Całkowity węgiel organiczny (TOC), zanieczyszczenia metaliczne i zanieczyszczenia anionowe są mierzone w postaci bezwymiarowych części na oznaczenie , takich jak ppm, ppb, ppt i ppq.

Bakterie zostały określone jako jedne z najbardziej upartych na tej liście do kontrolowania. Techniki, które pomagają zminimalizować wzrost kolonii bakteryjnych w strumieniach UPW, obejmują okazjonalne odkażanie chemiczne lub parowe (co jest powszechne w przemyśle farmaceutycznym), ultrafiltrację (występującą w niektórych branżach farmaceutycznych, ale głównie w przemyśle półprzewodnikowym), ozonowanie i optymalizację projektów systemów rurociągów, które promują użycie liczby Reynoldsa kryteria minimalnego przepływu, wraz z minimalizacją martwych odcinków. W nowoczesnych i zaawansowanych systemach UPW dodatnia (wyższa od zera) liczba bakterii jest zwykle obserwowana w nowo wybudowanych obiektach. Problem ten skutecznie rozwiązuje odkażanie za pomocą ozonu lub nadtlenku wodoru. Przy prawidłowym zaprojektowaniu systemu polerowania i dystrybucji, w całym cyklu życia systemu UPW zazwyczaj nie wykrywa się dodatniej liczby bakterii.

Cząstki w UPW są zmorą przemysłu półprzewodników, powodując defekty w wrażliwych procesach fotolitograficznych , które definiują cechy wielkości nanometrów. W innych branżach ich skutki mogą wahać się od uciążliwości do zagrażających życiu usterek. Cząsteczki można kontrolować przez filtrację i ultrafiltrację. Źródła mogą obejmować fragmenty bakterii, złuszczanie się ścian elementów w zwilżonym strumieniu przewodu oraz czystość procesów łączenia stosowanych do budowy systemu rur.

Całkowity węgiel organiczny w ultra czystej wodzie może przyczyniać się do namnażania się bakterii poprzez dostarczanie składników odżywczych, może zastępować inne związki chemiczne jako węglik w wrażliwym procesie termicznym, reagować w niepożądany sposób z reakcjami biochemicznymi w bioprzetwarzaniu, a w ciężkich przypadkach pozostawiać niepożądane pozostałości na częściach produkcyjnych. TOC może pochodzić z wody zasilającej używanej do produkcji UPW, z komponentów używanych do przenoszenia UPW (dodatków do produkcji rurociągów lub środków pomocniczych do wytłaczania i środków antyadhezyjnych), z późniejszej produkcji i operacji czyszczenia systemów rurowych lub z brudnych rur , złączki i zawory.

Zanieczyszczenia metaliczne i anionowe w układach UPW mogą blokować procesy enzymatyczne w bioprzetwarzaniu, powodować korozję sprzętu w przemyśle elektroenergetycznym oraz powodować krótko- lub długoterminową awarię elementów elektronicznych w układach półprzewodnikowych i ogniwach fotowoltaicznych. Jego źródła są podobne do źródeł TOC. W zależności od wymaganego poziomu czystości wykrywanie tych zanieczyszczeń może obejmować zarówno proste przewodnictwa (elektrolityczne), jak i zaawansowane instrumenty, takie jak chromatografia jonowa (IC), atomowa spektroskopia absorpcyjna (AA) i Spektrometria mas z plazmą sprzężoną indukcyjnie (ICP-MS).

Aplikacje

Woda ultraczysta jest uzdatniana na wielu etapach, aby spełnić standardy jakości dla różnych użytkowników.

Główne gałęzie przemysłu korzystające z UPW to:

- proces wytwarzania przyrządów półprzewodnikowych

- fotowoltaika słoneczna

- farmaceutyki

- wytwarzanie energii elektrycznej (kotły podkrytyczne i nadkrytyczne)

- zastosowań specjalnych, takich jak laboratoria badawcze.

Termin „woda ultraczysta” stał się popularny pod koniec lat 70. i na początku lat 80. XX wieku w celu opisania szczególnej jakości wody używanej w tych gałęziach przemysłu.

Podczas gdy każda branża wykorzystuje tak zwaną „wodę ultraczystą”, standardy jakości różnią się, co oznacza, że UPW stosowany przez zakład farmaceutyczny różni się od tego stosowanego w fabryce półprzewodników lub elektrowni. Standardy są oparte na aplikacji. Na przykład zakłady produkcji półprzewodników używają UPW jako środka czyszczącego, dlatego ważne jest, aby woda nie zawierała rozpuszczonych zanieczyszczeń, które mogą wytrącać się, lub cząstek, które mogą osadzać się w obwodach i powodować awarie mikroczipów. Energetyka wykorzystuje UPW do wytwarzania pary do napędzania turbin parowych; zakłady farmaceutyczne wykorzystują UPW jako środek czyszczący, a także składnik produktów, dlatego poszukują wody wolnej od endotoksyn, mikroorganizmów i wirusów.

Obecnie wymiana jonowa (IX) i elektrodejonizacja (EDI) to podstawowe technologie dejonizacji związane z produkcją UPW, w większości przypadków po odwróconej osmozie (RO). W zależności od wymaganej jakości wody, oczyszczalnie UPW często wyposażone są również w odgazowanie , mikrofiltrację , ultrafiltrację , promieniowanie ultrafioletowe oraz przyrządy pomiarowe (np. całkowity węgiel organiczny [TOC], rezystywność/przewodnictwo , cząstki stałe, pH i specjalne pomiary dla określonych jonów) .

Na początku zmiękczona woda wytwarzana za pomocą technologii takich jak zmiękczanie zeolitem lub zmiękczanie zimnym wapnem była prekursorem nowoczesnego oczyszczania UPW. Stamtąd termin „woda dejonizowana” był kolejnym postępem jako żywice syntetyczne IX zostały wynalezione w 1935 roku, a następnie zostały skomercjalizowane w latach czterdziestych XX wieku. Najwcześniejsze systemy wody „dejonizowanej” opierały się na uzdatnianiu IX w celu uzyskania „wysokiej czystości”, co określono na podstawie pomiarów rezystywności lub przewodnictwa. Po pojawieniu się komercyjnych membran RO w latach 60. XX wieku stosowanie RO z obróbką IX ostatecznie stało się powszechne. EDI zostało skomercjalizowane w latach 80. XX wieku, a obecnie technologia ta jest powszechnie kojarzona z obróbką UPW.

Zastosowania w przemyśle półprzewodnikowym

UPW jest szeroko stosowany w przemyśle półprzewodników , gdzie wymagany jest najwyższy stopień czystości. Ilość wody klasy elektronicznej lub molekularnej zużywanej przez przemysł półprzewodników jest porównywalna ze zużyciem wody w małym mieście; pojedyncza fabryka może wykorzystywać wodę ultraczystą (UPW) w ilości 2 MGD, czyli ~5500 m 3 /dzień. UPW jest zwykle wytwarzany na miejscu.

Wykorzystanie UPW jest różne; może być używany do płukania płytki po nałożeniu chemikaliów, do rozcieńczania samych chemikaliów, w układach optycznych do fotolitografii zanurzeniowej lub jako uzupełnienie płynu chłodzącego w niektórych krytycznych zastosowaniach. UPW jest nawet czasami używany jako źródło nawilżania w czystych .

Podstawowym i najbardziej krytycznym zastosowaniem UPW jest czyszczenie płytek na etapie trawienia na mokro i po nim na etapie FEOL . Zanieczyszczenia, które mogą spowodować zanieczyszczenie produktu lub wpłynąć na wydajność procesu (np. szybkość trawienia) muszą zostać usunięte z wody na etapie czyszczenia i trawienia. W chemiczno-mechanicznych procesach polerowania oprócz odczynników i cząstek ściernych stosowana jest woda. Od 2002 r. za „wodę ultraczystą” (np. półprzewodnikową) uważano 1-2 części cząsteczek zanieczyszczających na milion cząsteczek wody.

Normy jakości wody do użytku w przemyśle półprzewodnikowym

| Parametr testowy | Zaawansowane półprzewodniki UPW |

|---|---|

| Rezystywność (25 °C) | >18,18 MΩ·cm |

| Całkowity węgiel organiczny (on-line za <10 ppb) | <1 μg/L |

| Tlen rozpuszczony on-line | 10 μg/L |

| Cząsteczki on-line (>0,05 μm) | <200 cząstek/L |

| Pozostałości nielotne | 0,1 μg/L |

| Krzemionka (całkowita i rozpuszczona) | 0,5 μg/l |

| Metale/Bor (przez ICP/MS ) | |

| 22 Najczęstsze elementy (szczegóły w F63-0213) | <0,001-0,01 μg/L |

| Jony (według IC ) | |

| 7 Główne aniony i amon (szczegóły w F63-0213) | 0,05 μg/l |

| Mikrobiologiczne | |

| Bakteria | <1 jtk /100 ml |

Jest używany w podobny sposób w innych typach produkcji elektroniki, takich jak płaskie wyświetlacze panelowe , elementy dyskretne (takie jak diody LED ), talerze dysków twardych (HDD) i dyski półprzewodnikowe NAND flash (SSD), czujniki obrazu i procesory/optyka na poziomie płytki (WLO) i fotowoltaika z krzemu krystalicznego ; jednak wymagania dotyczące czystości w przemyśle półprzewodników są obecnie najbardziej rygorystyczne.

Zastosowania w przemyśle farmaceutycznym

Typowe zastosowanie ultraczystej wody w przemyśle farmaceutycznym i biotechnologicznym podsumowano w poniższej tabeli:

Zastosowania wody ultraczystej w przemyśle farmaceutycznym i biotechnologicznym

| Typ | Używać |

|---|---|

| Bakteriostatyczna woda do wstrzykiwań | Rozcieńczalnik do wstrzyknięć okulistycznych i wielodawkowych |

| Sterylna woda do inhalacji | Rozcieńczalnik do produktów do terapii inhalacyjnej |

| Sterylna woda do wstrzykiwań | Rozcieńczalnik do wstrzykiwań |

| Sterylna woda do nawadniania | Rozcieńczalnik do produktów do irygacji wewnętrznej |

| Woda do wstrzykiwań luzem | Woda do przygotowania masy leków do podawania pozajelitowego |

Aby mógł być stosowany do zastosowań farmaceutycznych i biotechnologicznych do produkcji licencjonowanych produktów ochrony zdrowia ludzi i weterynarii, musi być zgodny ze specyfikacją następujących monografii farmakopei:

- Farmakopea Brytyjska (BP): Woda oczyszczona

- Farmakopea Japońska (JP): Woda oczyszczona

- Farmakopea Europejska (Ph Eur): Aqua purificata

- Farmakopea Stanów Zjednoczonych (USP): Woda oczyszczona

Uwaga: Woda oczyszczona to zazwyczaj główna monografia, która odnosi się do innych zastosowań wykorzystujących wodę ultraczystą

Woda ultraczysta jest często używana jako krytyczne narzędzie do czyszczenia (zgodnie z wymaganiami). Służy również do wytwarzania czystej pary do sterylizacji.

Poniższa tabela podsumowuje specyfikacje dwóch głównych farmakopei dotyczących „wody do wstrzykiwań”:

Specyfikacje Farmakopei dotyczące wody do wstrzykiwań

| Nieruchomości | Farmakopea Europejska (Ph.Eur.) | Farmakopea Stanów Zjednoczonych (USP) |

|---|---|---|

| Przewodność | <1,3 μS/cm przy 25°C | <1,3 μS/cm przy 25°C |

| Całkowity węgiel organiczny (TOC) | <0,5 mg/l | <0,50 mg/l |

| Bakterie (wskazówka) | <10 jtk /100 ml | <10 jtk /100 ml |

| Endotoksyna | <0,25 j.m./ml | <0,25 EU/ml |

| azotany | <0,2 ppm | Nie dotyczy |

| Aluminium | <10 ppb | Nie dotyczy |

Walidacja wody ultraczystej i wody dejonizowanej

Walidacja wody ultraczystej musi opierać się na podejściu opartym na cyklu życia. Podejście to składa się z trzech etapów – projektowania i rozwoju, kwalifikacji i ciągłej weryfikacji. Należy wykorzystać aktualne wytyczne regulacyjne, aby spełnić oczekiwania regulacyjne. Typowymi dokumentami zawierającymi wytyczne, z którymi należy się zapoznać w chwili pisania tego tekstu, są: FDA Guide to Inspections of High Purity Water Systems, High Purity Water Systems (7/93), EMEA CPMP/CVMP Note for Guidance on Quality of Water for Pharmaceutical Use (Londyn, 2002) oraz Monografia USP <1231> Woda do celów farmaceutycznych. Mogą jednak istnieć dokumenty innych jurysdykcji, a konsultowanie się z nimi jest obowiązkiem praktyków zatwierdzających systemy wodne. Obecnie Światowa Organizacja Zdrowia (WHO) oraz Program Współpracy Inspekcji Farmaceutycznych (PIC/S) opracowały dokumenty techniczne, które określają wymagania i strategie walidacji dla systemów wodnych.

Metody i techniki analityczne

Pomiary analityczne on-line

Przewodność/rezystywność

W systemach z czystą wodą pomiar przewodności elektrolitycznej lub rezystywności jest najczęstszym wskaźnikiem zanieczyszczenia jonami. Ta sama podstawowa miara odczytywana jest albo w jednostkach przewodnictwa mikrosimensów na centymetr (μS/cm), typowych dla przemysłu farmaceutycznego i energetycznego, albo w jednostkach rezystywności megaomów-centymetrów (MΩ⋅cm) stosowanych w przemyśle mikroelektronicznym. Jednostki te są odwrotnością siebie. Absolutnie czysta woda ma przewodność 0,05501 μS/cm i rezystywność 18,18 MΩ⋅cm w temperaturze 25°C, czyli najpowszechniejszej temperaturze odniesienia, do której te pomiary są kompensowane. Przykładem wrażliwości na zanieczyszczenie tych pomiarów jest to, że 0,1 ppb chlorku sodu podnosi przewodnictwo czystej wody do 0,05523 μS / cm i obniża rezystywność do 18,11 MΩ⋅cm.

Woda ultraczysta jest łatwo zanieczyszczana śladowymi ilościami dwutlenku węgla z atmosfery przechodzącymi przez małe nieszczelności lub dyfundującymi przez cienkościenne rurki polimerowe, gdy do pomiaru używane są przewody do pobierania próbek. Dwutlenek węgla tworzy w wodzie przewodzący kwas węglowy. Z tego powodu sondy przewodności są najczęściej umieszczane na stałe bezpośrednio w głównych rurociągach systemu wody ultraczystej, aby zapewnić ciągłe monitorowanie zanieczyszczeń w czasie rzeczywistym. Sondy te zawierają zarówno czujniki przewodności, jak i temperatury, aby umożliwić dokładną kompensację bardzo dużego wpływu temperatury na przewodność czystej wody. Sondy przewodności mają wieloletnią żywotność w systemach z czystą wodą. Nie wymagają konserwacji, z wyjątkiem okresowej weryfikacji dokładności pomiaru, zazwyczaj raz w roku.

Sód

Sód jest zwykle pierwszym jonem, który przebija się przez zubożony wymieniacz kationowy. Pomiar sodu może szybko wykryć ten stan i jest szeroko stosowany jako wskaźnik regeneracji wymiany kationowej. Przewodnictwo odcieku kationowymiennego jest zawsze dość wysokie ze względu na obecność anionów i jonów wodorowych, dlatego pomiar przewodności nie jest przydatny do tego celu. Sód jest również mierzony w próbkach wody i pary w elektrowniach, ponieważ jest powszechnym zanieczyszczeniem korozyjnym i można go wykryć przy bardzo niskich stężeniach w obecności większych ilości amoniaku i/lub amin, które mają stosunkowo wysokie przewodnictwo tła.

Pomiar sodu w trybie on-line w wodzie ultraczystej najczęściej wykorzystuje sodową elektrodę jonoselektywną z membraną szklaną i elektrodę odniesienia w analizatorze mierzącym małą próbkę strumienia bocznego przepływającą w sposób ciągły. Napięcie mierzone między elektrodami jest proporcjonalne do logarytmu aktywności lub stężenia jonów sodu, zgodnie z równaniem Nernsta . Ze względu na odpowiedź logarytmiczną można rutynowo mierzyć niskie stężenia w podczęściach na miliard zakresów. Aby zapobiec interferencji ze strony jonów wodorowych, pH próbki jest podwyższane przez ciągłe dodawanie czystej aminy przed pomiarem. Kalibracja przy niskich stężeniach jest często wykonywana za pomocą automatycznych analizatorów, aby zaoszczędzić czas i wyeliminować zmienne kalibracji ręcznej.

Rozpuszczony tlen

Zaawansowane procesy produkcji mikroelektroniki wymagają niskich jednocyfrowych do 10 ppb stężeń rozpuszczonego tlenu (DO) w ultraczystej wodzie płuczącej, aby zapobiec utlenianiu folii i warstw płytek. DO w wodzie i parze w elektrowni musi być kontrolowany do poziomów ppb, aby zminimalizować korozję. Elementy ze stopów miedzi w elektrowniach wymagają jednocyfrowych stężeń ppb DO, podczas gdy stopy żelaza mogą korzystać z efektów pasywacji wyższych stężeń w zakresie od 30 do 150 ppb.

Rozpuszczony tlen jest mierzony za pomocą dwóch podstawowych technologii: ogniwa elektrochemicznego lub fluorescencji optycznej. Tradycyjny pomiar elektrochemiczny wykorzystuje czujnik z membraną przepuszczającą gaz. Za membraną elektrody zanurzone w elektrolicie wytwarzają prąd elektryczny wprost proporcjonalny do ciśnienia cząstkowego tlenu w próbce. Sygnał jest kompensowany temperaturowo pod kątem rozpuszczalności tlenu w wodzie, wydajności ogniwa elektrochemicznego i szybkości dyfuzji tlenu przez membranę.

Optyczne fluorescencyjne czujniki DO wykorzystują źródło światła, fluorofor i detektor optyczny. Fluorofor zanurza się w próbce. Światło jest kierowane na fluorofor, który pochłania energię, a następnie ponownie emituje światło o większej długości fali . Czas trwania i intensywność ponownie emitowanego światła jest powiązany z ciśnieniem parcjalnym rozpuszczonego tlenu za pomocą zależności Sterna-Volmera . Sygnał jest kompensowany temperaturowo pod kątem rozpuszczalności tlenu w wodzie i charakterystyki fluoroforu w celu uzyskania wartości stężenia DO.

Krzemionka

Krzemionka jest zanieczyszczeniem szkodliwym dla przetwarzania mikroelektroniki i musi być utrzymywana na poziomie poniżej ppb. W wytwarzaniu energii parowej krzemionka może tworzyć osady na powierzchniach wymiany ciepła, gdzie zmniejsza sprawność cieplną . W kotłach wysokotemperaturowych krzemionka ulatnia się i przenosi wraz z parą wodną, gdzie może tworzyć osady na łopatkach turbin, które obniżają wydajność aerodynamiczną. Osady krzemionki są bardzo trudne do usunięcia. Krzemionka jest pierwszą łatwo mierzalną substancją uwalnianą przez zużytą żywicę anionowymienną i dlatego jest używany jako wyzwalacz regeneracji żywicy anionowej. Krzemionka nie przewodzi prądu i dlatego nie można jej wykryć za pomocą przewodnictwa.

Krzemionkę mierzy się w próbkach ze strumienia bocznego za pomocą analizatorów kolorymetrycznych. Pomiar dodaje odczynniki, w tym związek molibdenianu i środek redukujący, w celu wytworzenia niebieskiego kompleksu krzemo-molibdenianu, który jest wykrywany optycznie i jest powiązany ze stężeniem zgodnie z prawem Beera- Lamberta . Większość analizatorów krzemionki działa w sposób zautomatyzowany i półciągły, izolując niewielką objętość próbki, dodając kolejno odczynniki i dając wystarczająco dużo czasu na zajście reakcji, jednocześnie minimalizując zużycie odczynników. Sygnały wyświetlacza i wyjścia są aktualizowane z każdym wynikiem pomiaru wsadowego, zwykle w odstępach 10 do 20 minut.

Cząsteczki

Cząstki w UPW zawsze stanowiły poważny problem w produkcji półprzewodników, ponieważ każda cząsteczka lądująca na płytce krzemowej może wypełnić lukę między ścieżkami elektrycznymi w obwodach półprzewodnikowych. Gdy ścieżka jest zwarta, urządzenie półprzewodnikowe nie będzie działać poprawnie; taka awaria nazywana jest utratą wydajności i jest jednym z najpilniej obserwowanych parametrów w branży półprzewodników. Techniką wybraną do wykrywania tych pojedynczych cząstek było przepuszczanie wiązki światła (lasera) przez niewielką objętość UPW i wykrywanie światła rozproszonego przez dowolne cząstki (instrumenty oparte na tej technice nazywane są laserowymi licznikami cząstek lub LPC). Ponieważ producenci półprzewodników pakują coraz więcej tranzystorów w tę samą przestrzeń fizyczną, szerokość linii obwodów staje się coraz węższa. W rezultacie producenci LPC musieli stosować coraz mocniejsze lasery i bardzo wyrafinowane detektory światła rozproszonego, aby dotrzymać kroku. Ponieważ szerokość linii zbliża się do 10 nm (średnica ludzkiego włosa wynosi około 100 000 nm), technologia LPC staje się coraz bardziej ograniczona przez wtórne efekty optyczne i konieczne będą nowe techniki pomiaru cząstek. Niedawno w Electrum Laboratory (Royal Institute of Technology) w Sztokholmie w Szwecji pomyślnie wdrożono jedną z takich nowatorskich metod analitycznych, nazwaną NDLS. NDLS opiera się na oprzyrządowaniu do dynamicznego rozpraszania światła (DLS).

Pozostałość nielotna

Innym rodzajem zanieczyszczeń w UPW są rozpuszczone substancje nieorganiczne, głównie krzemionka. Krzemionka jest jednym z najbardziej rozpowszechnionych minerałów na planecie i znajduje się we wszystkich źródłach wody. Każdy rozpuszczony materiał nieorganiczny może pozostać na płytce podczas wysychania UPW. Po raz kolejny może to prowadzić do znacznej utraty plonów. W celu wykrycia śladowych ilości rozpuszczonego materiału nieorganicznego powszechnie stosuje się pomiar pozostałości nielotnych. Ta technika polega na użyciu nebulizatora do tworzenia kropelek UPW zawieszonych w strumieniu powietrza. Kropelki te są suszone w wysokiej temperaturze w celu wytworzenia aerozolu nielotnych cząstek pozostałości. Następnie urządzenie pomiarowe zwane licznikiem cząstek kondensacji zlicza cząsteczki pozostałości, aby uzyskać odczyt w częściach na bilion (ppt) wagowych.

Spis treści

Całkowity węgiel organiczny jest najczęściej mierzony poprzez utlenianie substancji organicznych w wodzie do CO 2 , pomiar wzrostu stężenia CO 2 po utlenieniu lub delta CO 2 i przeliczanie zmierzonej ilości delta CO 2 na „masę węgla” na objętość jednostki koncentracji. Początkowy CO 2 w próbce wody określa się jako węgiel nieorganiczny lub IC. CO 2 wytwarzany z utlenionych substancji organicznych i wszelki początkowy CO 2 (IC) oba razem są definiowane jako całkowity węgiel lub TC. Wartość TOC jest wtedy równa różnicy między TC i IC.

Metody utleniania organicznego do analizy TOC

Utlenianie substancji organicznych do CO 2 jest najczęściej osiągane w roztworach płynnych przez tworzenie silnie utleniających związków chemicznych, rodników hydroksylowych (OH•). Utlenianie organiczne w środowisku spalania obejmuje tworzenie innych podenergetyzowanych form tlenu cząsteczkowego. Dla typowych poziomów TOC w systemach UPW większość metod wykorzystuje rodniki hydroksylowe w fazie ciekłej.

Istnieje wiele metod tworzenia wystarczających stężeń rodników hydroksylowych potrzebnych do całkowitego utlenienia substancji organicznych w wodzie do CO 2 , przy czym każda metoda jest odpowiednia dla różnych poziomów czystości wody. W przypadku typowej wody surowej podawanej do przedniej części systemu oczyszczania UPW, woda surowa może zawierać TOC na poziomie od 0,7 mg/l do 15 mg/l i wymagać solidnej metody utleniania, która może zapewnić wystarczającą ilość tlenu do całkowitego przekształcenia wszystkich atomy węgla w cząsteczkach organicznych w CO2 . Solidne metody utleniania, które dostarczają wystarczającej ilości tlenu, obejmują następujące metody; Światło ultrafioletowe (UV) i nadsiarczan, podgrzewany nadsiarczan, spalanie i superkrytyczne utlenianie. Poniżej przedstawiono typowe równania pokazujące wytwarzanie rodników hydroksylowych przez nadsiarczan.

S

2 O

2− 8 + hν (254 nm) → 2 SO

− 2 • i SO

− 2 • + H

2 O → HSO

− 4 + OH •

Gdy stężenie substancji organicznych jest mniejsze niż 1 mg/L jako TOC, a woda jest nasycona tlenem, światło UV wystarcza do utlenienia substancji organicznych do CO 2 , jest to prostsza metoda utleniania. Długość fali światła UV dla wód o niższym TOC musi być mniejsza niż 200 nm i zazwyczaj wynosi 184 nm, generowane przez niskociśnieniową lampę oparów rtęci. Światło UV o długości fali 184 nm ma wystarczającą energię, aby rozbić cząsteczkę wody na rodniki OH i H. Rodniki wodorowe szybko reagują tworząc H 2 . Równania są następujące:

H2O + hν (185 nm) → OH• + H • i H • + H • → H2

Różne typy analizatorów UPW TOC

IC (węgiel nieorganiczny) = CO

2 + HCO

- 3 + CO

2 - 3

TC (całkowity węgiel) = węgiel organiczny + IC

TOC (całkowity węgiel organiczny) = TC – IC

H2O + hν (185 nm) → OH• + H •

S

2 O

2- 8 + hν (254 nm) → 2 SO

- 2 •

SO

- 2 • + H

2 O → H SO

- 4 + OH •

Analiza laboratoryjna offline

Podczas testowania jakości UPW zwraca się uwagę na to, gdzie ta jakość jest wymagana i gdzie ma być mierzona. Punkt dystrybucji lub dostawy (POD) to punkt w systemie bezpośrednio po ostatnim etapie leczenia i przed pętlą dystrybucji. Jest to standardowe miejsce dla większości testów analitycznych. Punkt połączenia (POC) to kolejny powszechnie używany punkt do pomiaru jakości UPW. Znajduje się na wylocie głównego lub bocznego zaworu spustowego służącego do zasilania narzędzia UPW.

Analizy UPW próbek pobranych są albo uzupełnieniem testów on-line, albo alternatywą, w zależności od dostępności instrumentów i poziomu specyfikacji jakości UPW. Analiza próbki pobranej jest zwykle przeprowadzana dla następujących parametrów: metale, aniony, amon, krzemionka (zarówno rozpuszczona, jak i całkowita), cząstki za pomocą SEM (skaningowy mikroskop elektronowy), TOC (całkowite związki organiczne) i określone związki organiczne.

Analizy metali są zwykle przeprowadzane za pomocą ICP-MS ( spektrometria mas z plazmą sprzężoną indukcyjnie ). Poziom detekcji zależy od konkretnego typu używanego instrumentu oraz metody przygotowania i obchodzenia się z próbką. Obecne najnowocześniejsze metody pozwalają osiągnąć poziom sub-ppt (części na bilion) (< 1 ppt) typowo testowany przez ICPMS.

Analiza anionów dla siedmiu najpowszechniejszych anionów nieorganicznych (siarczanów, chlorków, fluorków, fosforanów, azotynów, azotanów i bromków) jest przeprowadzana metodą chromatografii jonowej (IC), osiągając jednocyfrowe granice wykrywalności ppt. IC jest również używany do analizy amoniaku i innych kationów metali. Jednak ICPMS jest preferowaną metodą dla metali ze względu na niższe granice wykrywalności i jej zdolność do wykrywania zarówno rozpuszczonych, jak i nierozpuszczonych metali w UPW. IC służy również do wykrywania mocznika w UPW do poziomu 0,5 ppb. Mocznik jest jednym z częściej występujących zanieczyszczeń w UPW i prawdopodobnie najtrudniejszym do oczyszczenia.

Analiza krzemionki w UPW zazwyczaj obejmuje oznaczenie reaktywnej i całkowitej krzemionki. Ze względu na złożoność chemii krzemionki, mierzoną postać krzemionki określa się metodą fotometryczną (kolorymetryczną) jako krzemionkę reaktywną z molibdenianem. Te formy krzemionki, które reagują z molibdenianem, obejmują rozpuszczone proste krzemiany, monomeryczną krzemionkę i kwas krzemowy oraz nieokreśloną frakcję polimerycznej krzemionki. Do oznaczania całkowitej krzemionki w wodzie wykorzystuje się wysokiej rozdzielczości ICPMS, GFAA (absorpcję atomową w piecu grafitowym) oraz metodę fotometryczną połączoną z trawieniem krzemionką. W przypadku wielu wód naturalnych pomiar krzemionki reagującej z molibdenianem za pomocą tej metody badawczej zapewnia bliskie przybliżenie całkowitej zawartości krzemionki, aw praktyce metoda kolorymetryczna jest często zastępowana innymi, bardziej czasochłonnymi technikami. Jednak analiza całkowitej krzemionki staje się bardziej krytyczna w UPW, gdzie oczekuje się obecności koloidalnej krzemionki z powodu polimeryzacji krzemionki w kolumnach jonowymiennych. Krzemionka koloidalna jest uważana za bardziej krytyczną niż rozpuszczona w przemyśle elektronicznym ze względu na większy wpływ nanocząsteczek w wodzie na proces produkcji półprzewodników. Poziomy krzemionki poniżej ppb (części na miliard) sprawiają, że jest ona równie złożona zarówno dla analizy reaktywnej, jak i całkowitej krzemionki, przez co często preferowany jest wybór testu całkowitej krzemionki.

Chociaż cząstki stałe i TOC są zwykle mierzone przy użyciu metod on-line, istnieje istotna wartość w uzupełniającej lub alternatywnej analizie laboratoryjnej off-line. Wartość analizy laboratoryjnej ma dwa aspekty: koszt i specjację. Mniejsze placówki UPW, których nie stać na zakup oprzyrządowania on-line, często wybierają testy off-line. TOC można zmierzyć w pobranej próbce przy stężeniu tak niskim jak 5 ppb, stosując tę samą technikę, co w przypadku analizy on-line (patrz opis metody on-line). Ten poziom wykrywania pokrywa większość potrzeb mniej krytycznych aplikacji elektronicznych i wszystkich zastosowań farmaceutycznych. Gdy specjacja substancji organicznych jest wymagana do rozwiązywania problemów lub celów projektowych, skuteczną analizę zapewnia chromatografia cieczowa z detekcją węgla organicznego (LC-OCD). Metoda ta pozwala na identyfikację biopolimerów, humusów, niskocząsteczkowych kwasów i związków obojętnych i innych, jednocześnie charakteryzując blisko 100% składu organicznego w UPW z poziomem TOC poniżej ppb.

Podobnie jak TOC, analiza cząstek SEM stanowi tańszą alternatywę dla drogich pomiarów online i dlatego jest powszechnie wybieraną metodą w mniej krytycznych zastosowaniach. Analiza SEM może zapewnić zliczanie cząstek o wielkości do 50 nm, co generalnie jest zgodne z możliwościami instrumentów online. Test polega na zainstalowaniu wkładu filtra wychwytującego SEM na porcie próbkowania UPW w celu pobierania próbek na dysku membrany o wielkości porów równej lub mniejszej od docelowej wielkości cząstek UPW. Filtr jest następnie przenoszony do mikroskopu SEM, gdzie jego powierzchnia jest skanowana w celu wykrycia i identyfikacji cząstek. Główną wadą analizy SEM jest długi czas próbkowania. W zależności od wielkości porów i ciśnienia w systemie UPW czas pobierania próbek może wynosić od tygodnia do miesiąca. Jednak typowa solidność i stabilność systemów filtracji cząstek stałych pozwala z powodzeniem stosować metodę SEM. Zastosowanie spektroskopii rentgenowskiej z dyspersją energii (SEM-EDS) zapewnia analizę składu cząstek, dzięki czemu SEM jest również pomocny w systemach z licznikami cząstek on-line.

Analizę bakterii zazwyczaj przeprowadza się zgodnie z metodą ASTM F1094. Metoda badawcza obejmuje pobieranie i analizę wody o wysokiej czystości z systemów uzdatniania wody i systemów przesyłu wody przez bezpośredni kran do pobierania próbek oraz filtrację próbki pobranej do worka. Te metody badań obejmują zarówno pobieranie próbek z linii wodnych, jak i późniejszą analizę mikrobiologiczną próbki techniką hodowlaną. Mikroorganizmy odzyskane z próbek wody i zliczone na filtrach obejmują zarówno tlenowce, jak i fakultatywne beztlenowce. Temperaturę inkubacji utrzymuje się na poziomie 28 ± 2 °C, a okres inkubacji wynosi 48 godzin lub 72 godziny, jeśli pozwala na to czas. Dłuższe czasy inkubacji są zwykle zalecane w przypadku większości krytycznych zastosowań. Jednak zwykle 48 godzin wystarcza do wykrycia zaburzeń jakości wody.

Proces oczyszczania

Projektowanie systemów UPW dla przemysłu półprzewodnikowego

Zazwyczaj woda zasilająca miasto (zawierająca wszystkie wspomniane wcześniej niepożądane zanieczyszczenia) jest poddawana szeregowi etapów oczyszczania, które w zależności od pożądanej jakości UPW obejmują filtrację brutto dla dużych cząstek stałych, filtrację węglową, zmiękczanie wody, odwróconą osmozę, ekspozycję na światło ultrafioletowe (UV) w celu kontroli TOC i/lub elektryczności bakteryjnej, polerowanie żywicami jonowymiennymi lub elektrodejonizację (EDI), a na końcu filtrację lub ultrafiltrację .

Niektóre systemy wykorzystują bezpośredni powrót, odwrócony powrót lub serpentynowe pętle, które zawracają wodę do obszaru magazynowania, zapewniając ciągłą recyrkulację, podczas gdy inne są systemami jednorazowego użytku, które działają od punktu produkcji UPW do punktu użycia. Ciągłe działanie recyrkulacyjne w tym pierwszym nieprzerwanie oczyszcza wodę przy każdym przejściu. Ten ostatni może być podatny na gromadzenie się zanieczyszczeń, jeśli jest pozostawiony w stagnacji bez użycia.

W przypadku nowoczesnych systemów UPW ważne jest, aby wziąć pod uwagę specyficzne wymagania miejsca i procesu, takie jak ograniczenia środowiskowe (np. limity zrzutu ścieków) i możliwości regeneracji (np. czy istnieje wymagana minimalna ilość regeneracji). Systemy UPW składają się z trzech podsystemów: obróbki wstępnej, pierwotnej i polerowania. Większość systemów ma podobną konstrukcję, ale może się różnić w sekcji wstępnego oczyszczania w zależności od rodzaju wody źródłowej.

Obróbka wstępna: Obróbka wstępna wytwarza oczyszczoną wodę . Typowe stosowane zabiegi wstępne to dwuprzebiegowa odwrócona osmoza , demineralizacja plus odwrócona osmoza lub HERO (wysoko wydajna odwrócona osmoza). Ponadto stopień filtracji przed tymi procesami będzie podyktowany poziomem zawieszonych ciał stałych, zmętnienia i substancji organicznych obecnych w wodzie źródłowej. Powszechnymi typami filtracji są filtry multimedialne, automatyczne filtry z możliwością płukania wstecznego i ultrafiltracja do usuwania zawiesin i redukcji zmętnienia oraz węgiel aktywny do redukcji substancji organicznych. Węgiel aktywny może być również używany do usuwania chloru przed etapami odwróconej osmozy lub demineralizacji. Jeśli nie stosuje się węgla aktywnego, do odchlorowania wody zasilającej stosuje się wodorosiarczyn sodu.

Pierwotne: Oczyszczanie pierwotne składa się ze światła ultrafioletowego (UV) do redukcji organicznej, EDI i/lub wymiany jonowej w złożu mieszanym do demineralizacji. Złoża mieszane mogą być nieregenerowalne (po EDI), regenerowane in situ lub zewnętrznie. Ostatnim krokiem w tej sekcji może być usunięcie rozpuszczonego tlenu z wykorzystaniem odgazowania membranowego lub odgazowania próżniowego.

Polerowanie: Polerowanie obejmuje UV, wymianę ciepła w celu kontrolowania stałej temperatury w zasilaniu UPW, nieregenerowalną wymianę jonową, odgazowanie membrany (w celu polerowania do końcowych wymagań UPW) i ultrafiltrację w celu osiągnięcia wymaganego poziomu cząstek. Niektóre fabryki półprzewodników wymagają gorącego UPW dla niektórych swoich procesów. W tym przypadku wypolerowany UPW jest podgrzewany w zakresie od 70 do 80C przed dostarczeniem do produkcji. Większość tych systemów obejmuje odzysk ciepła, w którym nadmiar gorącej UPW zawrócony z produkcji trafia do jednostki odzysku ciepła przed powrotem do zbiornika zasilającego UPW w celu oszczędzania wody grzewczej lub konieczności schłodzenia gorącego przepływu zwrotnego UPW.

Kluczowe kryteria projektowe UPW dla produkcji półprzewodników

Usuń zanieczyszczenia tak daleko w systemie, jak jest to praktyczne i opłacalne.

Przepływ w stanie ustalonym w sekcjach uzupełniających i pierwotnych, aby uniknąć skoków TOC i przewodności (BEZ operacji start/stop). Recyrkulować nadmiar przepływu w górę.

Zminimalizuj użycie chemikaliów po jednostkach odwróconej osmozy.

Rozważ EDI i nieregenerowalne pierwotne złoża mieszane zamiast pierwotnych złóż regenerowanych na miejscu lub zewnętrznie, aby zapewnić optymalną jakość uzupełniania UPW i zminimalizować potencjalne zakłócenia.

Wybierz materiały, które nie będą przyczyniać się do TOC i cząstek stałych w systemie, szczególnie w sekcjach wstępnej i polerującej. Zminimalizuj ilość stali nierdzewnej w pętli polerującej i, jeśli jest stosowana, zaleca się polerowanie elektrolityczne.

Zminimalizuj martwe odcinki rurociągu, aby uniknąć potencjalnego rozprzestrzeniania się bakterii.

Utrzymać minimalne prędkości czyszczenia w rurociągach i sieci dystrybucyjnej, aby zapewnić turbulentny przepływ. Zalecane minimum opiera się na liczbie Reynoldsa równej 3000 Re lub wyższej. Może to sięgać nawet 10 000 Re, w zależności od poziomu komfortu projektanta.

Do polerowania mieszanych łóżek należy używać wyłącznie dziewiczej żywicy. Wymieniaj co rok do dwóch lat.

Dostarczaj UPW do produkcji przy stałym przepływie i stałym ciśnieniu, aby uniknąć zakłóceń w systemie, takich jak wybuchy cząstek.

Wykorzystaj projekt pętli dystrybucji powrotnej w celu uzyskania równowagi hydraulicznej i uniknięcia przepływu wstecznego (powrotu do zasilania).

Rozważania dotyczące pojemności

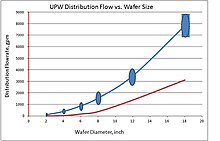

Pojemność odgrywa ważną rolę w decyzjach inżynierskich dotyczących konfiguracji i wielkości systemu UPW. Na przykład polskie systemy starszych i mniejszych układów elektronicznych zostały zaprojektowane z myślą o minimalnej prędkości przepływu do 60 cm (2 stopy) na sekundę na końcu rury, aby uniknąć skażenia bakteryjnego. Większe fabryki wymagały większych systemów UPW. Poniższy rysunek ilustruje rosnącą konsumpcję spowodowaną większymi rozmiarami płytek produkowanych w nowszych fabrykach. Jednak w przypadku większych rur (napędzanych wyższym zużyciem) kryterium 60 cm (2 stopy) na sekundę oznaczało wyjątkowo wysokie zużycie i przewymiarowany system polerowania. Branża zareagowała na ten problem i dzięki szeroko zakrojonym badaniom, wyborowi materiałów o wyższej czystości i zoptymalizowanemu projektowi dystrybucji była w stanie zredukować kryteria projektowe dotyczące minimalnego przepływu, stosując kryteria liczbowe Reynoldsa.

Rysunek po prawej ilustruje ciekawy zbieg okoliczności, że największa średnica głównej linii zasilającej UPW jest równa rozmiarowi produkowanej płytki (zależność ta jest znana jako prawo Klaibera ). Rosnące rozmiary rurociągów, jak również całego systemu, wymagają nowego podejścia do zarządzania przestrzenią i optymalizacji procesów. W rezultacie nowsze systemy UPW wyglądają raczej podobnie, co kontrastuje z mniejszymi systemami UPW, które mogą mieć mniej zoptymalizowaną konstrukcję ze względu na mniejszy wpływ nieefektywności na zarządzanie kosztami i przestrzenią.

Kolejna kwestia związana z pojemnością jest związana z funkcjonalnością systemu. Małe systemy laboratoryjne (wydajność kilkunastu litrów na minutę/kilka galonów na minutę) zwykle nie wymagają obsługi operatorów, podczas gdy systemy na dużą skalę zwykle działają 24 godziny na dobę, 7 dni w tygodniu przez dobrze wyszkolonych operatorów. W rezultacie mniejsze systemy są projektowane bez użycia chemikaliów i mają niższą wydajność wodną i energetyczną niż większe systemy.

Krytyczne problemy z UPW

Kontrola cząstek

Cząsteczki w UPW są krytycznymi zanieczyszczeniami, które powodują liczne formy defektów na powierzchni płytek. Przy dużej objętości UPW, który styka się z każdą płytką, łatwo następuje osadzanie cząstek na płytce. Po osadzeniu cząstki nie dają się łatwo usunąć z powierzchni płytek. Wraz ze zwiększonym stosowaniem rozcieńczonych chemikaliów, cząstki UPW stanowią problem nie tylko podczas płukania płytek UPW, ale także z powodu wprowadzania cząstek podczas rozcieńczonego czyszczenia na mokro i wytrawiania, gdzie UPW jest głównym składnikiem stosowanej chemii.

Poziomy cząstek muszą być kontrolowane do rozmiarów nm, a obecne trendy zbliżają się do 10 nm i mniejszych w zakresie kontroli cząstek w UPW. Chociaż filtry są używane w głównej pętli, elementy systemu UPW mogą powodować dodatkowe zanieczyszczenie wody cząstkami stałymi, dlatego w miejscu użycia zaleca się dodatkową filtrację.

Same filtry muszą być zbudowane z ultraczystych i wytrzymałych materiałów, które nie wprowadzają substancji organicznych ani kationów/anionów do UPW, i muszą zostać przetestowane pod kątem integralności poza fabryką, aby zapewnić niezawodność i wydajność. Typowe materiały to nylon , polietylen , polisulfon i fluoropolimery . Filtry będą zwykle zbudowane z kombinacji polimerów, a do zastosowań UPW są zgrzewane termicznie bez użycia klejów lub innych zanieczyszczających dodatków.

Mikroporowata struktura filtra ma kluczowe znaczenie dla zapewnienia kontroli cząstek, a ta struktura może być izotropowa lub asymetryczna . W pierwszym przypadku rozkład porów w filtrze jest równomierny, podczas gdy w drugim drobniejsza powierzchnia zapewnia usuwanie cząstek, a grubsza struktura zapewnia fizyczne wsparcie, a także zmniejsza ogólną różnicę ciśnień.

Filtry mogą być formatami wkładów, w których UPW przepływa przez plisowaną strukturę z zanieczyszczeniami zbieranymi bezpośrednio na powierzchni filtra. Powszechne w systemach UPW są ultrafiltry (UF), złożone z membran z włókien kanalikowych. W tej konfiguracji UPW przepływa przez wydrążone włókno, zmiatając zanieczyszczenia do strumienia odpadów, znanego jako strumień retentatu. Strumień retentatu stanowi tylko niewielki procent całkowitego przepływu i jest kierowany do odpadów. Woda produktowa lub strumień permeatu to UPW przechodzący przez naskórek pustego włókna i wychodzący przez środek pustego włókna. UF jest wysoce wydajnym produktem filtrującym dla UPW, a wymiatanie cząstek do strumienia retentatu zapewnia wyjątkowo długą żywotność przy sporadycznym czyszczeniu. Zastosowanie UF w systemach UPW zapewnia doskonałą kontrolę cząstek do jednocyfrowych rozmiarów nanometrów.

Zastosowania punktowe (POU) do filtracji UPW obejmują wytrawianie na mokro i czyszczenie, płukanie przed wysuszeniem pary lub cieczy IPA, a także płukanie UPW w litografii po wywołaniu. Aplikacje te stawiają szczególne wyzwania dla filtracji POU UPW.

W przypadku wytrawiania na mokro i czyszczenia większość narzędzi to procesy z pojedynczą płytką, które wymagają przepływu przez filtr na żądanie narzędzia. Wynikowy przepływ przerywany, który będzie wahał się od pełnego przepływu przez filtr po zainicjowaniu przepływu UPW przez dyszę rozpylającą, a następnie z powrotem do przepływu zraszanego. Przepływ strużkowy jest zwykle utrzymywany, aby zapobiec martwej nodze w narzędziu. Filtr musi być wytrzymały, aby wytrzymać ciśnienie i niskie cykle, a także musi zatrzymywać wychwycone cząsteczki przez cały okres eksploatacji filtra. Wymaga to odpowiedniego projektu i geometrii plis, a także mediów zaprojektowanych w celu zoptymalizowania wychwytywania i zatrzymywania cząstek. Niektóre narzędzia mogą wykorzystywać stałą obudowę filtra z wymiennymi filtrami, podczas gdy inne narzędzia mogą wykorzystywać jednorazowe kapsułki filtrujące do POU UPW.

Do zastosowań litograficznych stosuje się małe kapsułki filtracyjne. Podobnie jak wyzwania związane z wytrawianiem na mokro i czystymi aplikacjami POU UPW, w przypadku płukania litografii UPW przepływ przez filtr jest przerywany, chociaż przy niskim przepływie i ciśnieniu, więc wytrzymałość fizyczna nie jest tak krytyczna. Innym zastosowaniem POU UPW do litografii jest woda zanurzeniowa używana na styku soczewka / płytka do modelowania litografii zanurzeniowej 193 nm. UPW tworzy kałużę między soczewką a płytką, poprawiając NA, a UPW musi być wyjątkowo czysty. Filtracja POU jest stosowana na UPW tuż przed skanerem krokowym.

W przypadku aplikacji POU UPW filtry poniżej 15 nm są obecnie używane dla zaawansowanych węzłów 2x i 1x. Filtry są zwykle wykonane z membran z nylonu, polietylenu o dużej gęstości (HDPE), poliarylosulfonu (lub polisulfonu) lub politetrafluoroetylenu (PTFE), a osprzęt zwykle składa się z HDPE lub PFA.

Oczyszczanie w miejscu użycia (POU) dla substancji organicznych

Uzdatnianie w miejscu użycia jest często stosowane w krytycznych zastosowaniach narzędzi, takich jak litografia zanurzeniowa i przygotowanie maski, w celu utrzymania stałej ultraczystej jakości wody. Systemy UPW zlokalizowane w centralnym budynku mediów dostarczają Fabryce wodę wysokiej jakości, ale mogą nie zapewniać odpowiedniej konsystencji oczyszczania wody dla tych procesów.

W przypadku obecności mocznika, THM, alkoholu izopropylowego (IPA) lub innych trudnych do usunięcia (niskocząsteczkowych związków obojętnych) form TOC, wymagana jest dodatkowa obróbka poprzez proces zaawansowanego utleniania (AOP) z wykorzystaniem systemów. Jest to szczególnie ważne, gdy wymagane jest osiągnięcie ścisłej specyfikacji TOC poniżej 1 ppb. Udowodniono, że te trudne do kontrolowania substancje organiczne wpływają na wydajność i wydajność urządzenia, zwłaszcza na najbardziej wymagających etapach procesu. Jednym z udanych przykładów kontroli związków organicznych POU do poziomu TOC 0,5 ppb jest AOP łączący nadsiarczan amonu i utlenianie UV (patrz chemia utleniania nadsiarczanu + UV w części poświęconej pomiarom TOC).

Dostępne zastrzeżone zaawansowane procesy utleniania POU mogą konsekwentnie redukować TOC do 0,5 części na miliard (ppb), oprócz utrzymywania stałej temperatury, tlenu i cząstek przekraczających wymagania SEMI F063. Jest to ważne, ponieważ najmniejsza zmiana może bezpośrednio wpłynąć na proces produkcyjny, znacząco wpływając na wydajność produktu.

Recykling UPW w przemyśle półprzewodnikowym

Przemysł półprzewodnikowy wykorzystuje duże ilości ultraczystej wody do wypłukiwania zanieczyszczeń z powierzchni płytek krzemowych, które są później przekształcane w chipy komputerowe. Ultraczysta woda jest z definicji wyjątkowo mało zanieczyszczona, ale gdy zetknie się z powierzchnią płytki, przenosi z niej pozostałości chemikaliów lub cząstek, które następnie trafiają do systemu oczyszczania ścieków przemysłowych w zakładzie produkcyjnym. Poziom zanieczyszczenia wody płuczącej może się znacznie różnić w zależności od konkretnego etapu procesu, który jest płukany w danym momencie. Etap „pierwszego płukania” może przenosić dużą ilość resztkowych zanieczyszczeń i cząstek w porównaniu z ostatnim płukaniem, które może przenosić stosunkowo niewielkie ilości zanieczyszczeń. Typowe zakłady produkujące półprzewodniki mają tylko dwa systemy odpływowe dla wszystkich tych płukanek, które są również połączone z kwaśnymi odpadami i dlatego woda płucząca nie jest skutecznie ponownie wykorzystywana ze względu na ryzyko zanieczyszczenia powodującego wady procesu produkcyjnego.

Jak wspomniano powyżej, ultraczysta woda zwykle nie jest poddawana recyklingowi w zastosowaniach półprzewodnikowych, ale raczej odzyskiwana w innych procesach. W USA jest jedna firma, Exergy Systems, Inc. z Irvine w Kalifornii, która oferuje opatentowany proces recyklingu wody dejonizowanej. Ten produkt został pomyślnie przetestowany w wielu procesach półprzewodnikowych.

definicje:

ITRS stosuje następujące definicje:

- UPW Recycle – Ponowne wykorzystanie wody w tym samym zastosowaniu po oczyszczeniu

- Ponowne wykorzystanie wody – wykorzystanie w zastosowaniach wtórnych

- Odzysk wody – Pozyskiwanie wody ze ścieków

Odzyskiwanie i recykling wody:

Niektóre zakłady produkujące półprzewodniki wykorzystują odzyskaną wodę do zastosowań niezwiązanych z procesem, takich jak aspiratory chemiczne, w przypadku których odprowadzana woda jest kierowana do odpadów przemysłowych. Odzyskiwanie wody jest również typowym zastosowaniem, w którym zużyta woda płucząca z zakładu produkcyjnego może być wykorzystywana w zasilaniu wieży chłodniczej, zasilaniu płuczki spalin lub w systemach ograniczania emisji w punktach poboru. Recykling UPW nie jest tak typowy i obejmuje zbieranie zużytej wody do płukania produkcji, oczyszczanie jej i ponowne wykorzystywanie z powrotem w procesie płukania płytek. W każdym z tych przypadków może być wymagane dodatkowe uzdatnianie wody, w zależności od jakości zużytej wody płuczącej i zastosowania wody odzyskanej. Są to dość powszechne praktyki w wielu zakładach produkujących półprzewodniki na całym świecie, jednak istnieją ograniczenia co do ilości wody, którą można odzyskać i poddać recyklingowi, jeśli nie bierze się pod uwagę ponownego wykorzystania w procesie produkcyjnym.

Recykling UPW:

Recykling wody płuczącej z procesu produkcji półprzewodników był od dziesięcioleci zniechęcany przez wielu inżynierów produkcji ze względu na ryzyko, że zanieczyszczenie pozostałościami chemicznymi i cząsteczkami może wrócić do wody zasilającej UPW i spowodować wady produktu. Nowoczesne systemy wody ultraczystej są bardzo skuteczne w usuwaniu zanieczyszczeń jonowych do poziomu części na bilion (ppt), podczas gdy zanieczyszczenie organiczne systemów wody ultraczystej nadal wynosi części na miliard poziomów (ppb). W każdym razie recykling popłuczyn z wody procesowej do uzupełniania UPW zawsze budził duże obawy i do niedawna nie był to powszechną praktyką. Zwiększenie ilości wody a koszty ścieków w niektórych częściach Stanów Zjednoczonych i Azji skłoniły niektóre firmy produkujące półprzewodniki do zbadania recyklingu wody płuczącej proces produkcyjny w systemie uzupełniania UPW. Niektóre firmy przyjęły podejście, które wykorzystuje złożone oczyszczanie na dużą skalę, zaprojektowane dla najgorszych warunków połączonego zrzutu ścieków. Niedawno opracowano nowe podejścia obejmujące szczegółowy plan gospodarki wodnej, aby spróbować zminimalizować koszty i złożoność systemu oczyszczania.

Plan gospodarki wodnej:

Kluczem do maksymalizacji odzyskiwania, recyklingu i ponownego wykorzystania wody jest dobrze przemyślany plan gospodarki wodnej . Udany plan gospodarki wodnej obejmuje pełne zrozumienie, w jaki sposób wody płuczące są wykorzystywane w procesie produkcyjnym, w tym stosowane chemikalia i ich produkty uboczne. Wraz z rozwojem tego krytycznego komponentu można zaprojektować system odprowadzania ścieków w celu oddzielenia skoncentrowanych chemikaliów od średnio zanieczyszczonych wód płuczących i lekko zanieczyszczonych wód płuczących. Po segregacji do oddzielnych systemów zbiórki strumienie odpadów z procesów chemicznych, które kiedyś były rozważane, można ponownie wykorzystać lub sprzedać jako strumień produktów, a wody płuczące można odzyskać.

Plan gospodarki wodnej będzie również wymagał znacznej ilości danych i analiz próbek w celu określenia właściwej segregacji drenażu, zastosowania pomiarów analitycznych online, kontroli przekierowań i technologii końcowego oczyszczania. Zbieranie tych próbek i przeprowadzanie analiz laboratoryjnych może pomóc scharakteryzować różne strumienie odpadów i określić potencjał ich ponownego wykorzystania. W przypadku wody do płukania procesu UPW dane z analizy laboratoryjnej można następnie wykorzystać do profilowania typowych i nietypowych poziomów zanieczyszczenia, które następnie można wykorzystać do zaprojektowania systemu uzdatniania wody do płukania. Ogólnie rzecz biorąc, najbardziej opłacalne jest zaprojektowanie systemu do oczyszczania typowego poziomu zanieczyszczenia, które może wystąpić w 80-90% przypadków, a następnie włączenie czujników i elementów sterujących on-line w celu skierowania wody płuczącej do ścieków przemysłowych lub do niekrytycznych takich jak wieże chłodnicze, gdy poziom zanieczyszczenia przekracza możliwości systemu oczyszczania. Dzięki uwzględnieniu wszystkich tych aspektów planu gospodarki wodnej w zakładzie produkującym półprzewodniki poziom zużycia wody można zmniejszyć nawet o 90%.

Transport

Stal nierdzewna pozostaje najczęściej wybieranym materiałem na rury w przemyśle farmaceutycznym. Ze względu na swój wkład metaliczny większość stali została usunięta z mikroelektronicznych systemów UPW w latach 80. XX wieku i zastąpiona wysokowydajnymi polimerami polifluorku winylidenu ( PVDF), perfluoroalkoksylu (PFA), etylenu, chlorotrifluoroetylenu (ECTFE) i politetrafluoroetylenu (PTFE) w USA i Europie . W Azji polichlorek winylu (PVC), chlorowany polichlorek winylu (CPVC) i polipropylen (PP) są popularne wraz z polimerami o wysokiej wydajności.

Metody łączenia tworzyw termoplastycznych stosowanych w transporcie UPW

Tworzywa termoplastyczne można łączyć różnymi technikami termofuzji.

- Fuzja kielichowa (SF) to proces, w którym zewnętrzna średnica rury wykorzystuje „ciasne dopasowanie” do wewnętrznej średnicy złączki. Zarówno rura, jak i kształtka są podgrzewane na tulei (odpowiednio zewnętrznej i wewnętrznej) przez określony czas. Następnie rura jest wciskana w złączkę. Po schłodzeniu spawane części są usuwane z zacisku.

- Konwencjonalne łączenie doczołowe (CBF) to proces, w którym dwa łączone elementy mają taką samą średnicę wewnętrzną i zewnętrzną. Końce są podgrzewane poprzez dociskanie ich do przeciwległych boków płyty grzejnej przez określony czas. Następnie oba składniki są łączone. Po schłodzeniu spawane części są usuwane z zacisku.

- Bead and szczeliny wolne (BCF), wykorzystuje proces umieszczania razem dwóch elementów termoplastycznych o tej samej średnicy wewnętrznej i zewnętrznej. Następnie do wewnętrznego otworu elementów składowych wprowadzany jest nadmuchiwany pęcherz i umieszczany w równej odległości w obrębie dwóch elementów składowych. Głowica nagrzewnicy zaciska elementy razem, a pęcherz jest napompowany. Po określonym czasie głowica nagrzewnicy zaczyna się ochładzać, a pęcherz opróżnia się. Po całkowitym ochłodzeniu pęcherz jest usuwany, a połączone elementy są wyjmowane ze stanowiska zaciskowego. Zaletą systemu BCF jest brak ściegu spoiny, co oznacza, że powierzchnia strefy spawania jest zwykle tak gładka, jak wewnętrzna ściana rury.

- Fuzja w podczerwieni (IR) to proces podobny do CBF, z tą różnicą, że końce elementów nigdy nie dotykają głowicy nagrzewnicy. Zamiast tego energia potrzebna do stopienia tworzywa termoplastycznego jest przenoszona przez promieniowanie cieplne. IR występuje w dwóch odmianach; jeden wykorzystuje odległość nakładania się podczas łączenia dwóch komponentów, podczas gdy drugi wykorzystuje nacisk. Zastosowanie zakładek w pierwszym przypadku zmniejsza różnice widoczne w rozmiarze ściegu, co oznacza, że można lepiej zachować precyzyjne tolerancje wymiarowe wymagane w instalacjach przemysłowych.