Bezszczotkowy silnik elektryczny prądu stałego

Bezszczotkowy silnik elektryczny prądu stałego , znany również jako silnik komutowany elektronicznie , jest silnikiem synchronicznym wykorzystującym prąd stały (DC) . Wykorzystuje elektroniczny sterownik do przełączania prądów stałych do uzwojeń silnika, wytwarzając pola magnetyczne, które skutecznie wirują w przestrzeni i za którymi podąża wirnik z magnesami trwałymi. Sterownik reguluje fazę i amplitudę impulsów prądu stałego w celu sterowania prędkością i momentem obrotowym silnika. Ten układ sterowania jest alternatywą dla mechanicznego komutatora (szczotek) stosowanego w wielu konwencjonalnych silnikach elektrycznych.

Konstrukcja układu silnika bezszczotkowego jest zwykle podobna do silnika synchronicznego z magnesami trwałymi (PMSM), ale może to być również silnik reluktancyjny z przełączaniem lub silnik indukcyjny (asynchroniczny) . Mogą również wykorzystywać magnesy neodymowe i być outrunnerami (stojan jest otoczony przez rotor), inrunnerami (wirnik jest otoczony przez stojan) lub osiowymi (wirnik i stojan są płaskie i równoległe).

Zaletą silnika bezszczotkowego w porównaniu z silnikami szczotkowymi jest wysoki stosunek mocy do masy, duża prędkość, niemal natychmiastowa kontrola prędkości (obr/min) i momentu obrotowego, wysoka wydajność i niskie koszty utrzymania. Silniki bezszczotkowe znajdują zastosowanie w takich miejscach jak komputerowe urządzenia peryferyjne (napędy dysków, drukarki), ręczne elektronarzędzia oraz pojazdy, od modeli samolotów po samochody. W nowoczesnych pralkach bezszczotkowe silniki prądu stałego umożliwiły wymianę gumowych pasków i przekładni na konstrukcję z napędem bezpośrednim.

Tło

Szczotkowe silniki prądu stałego zostały wynalezione w XIX wieku i nadal są powszechne. Bezszczotkowe silniki prądu stałego były możliwe dzięki rozwojowi elektroniki półprzewodnikowej w latach 60.

Silnik elektryczny wytwarza moment obrotowy , utrzymując pola magnetyczne wirnika ( obrotowa część maszyny) i stojana (nieruchoma część maszyny) w niewłaściwym ustawieniu. Jeden lub oba zestawy magnesów to elektromagnesy , wykonane z cewki z drutu nawiniętego na żelazny rdzeń. Prąd stały przepływający przez uzwojenie drutu wytwarza pole magnetyczne , dostarczające mocy napędzającej silnik. Niewspółosiowość generuje moment obrotowy, który próbuje wyrównać pola. Gdy wirnik się porusza, a pola wyrównują się, konieczne jest przesunięcie pola wirnika lub stojana, aby utrzymać niewspółosiowość i nadal generować moment obrotowy i ruch. Urządzenie, które przesuwa pola w oparciu o położenie wirnika, nazywa się komutatorem.

Komutator szczotkowy

W silnikach szczotkowych odbywa się to za pomocą przełącznika obrotowego na wale silnika zwanego komutatorem . Składa się z obracającego się cylindra lub tarczy podzielonej na wiele metalowych segmentów kontaktowych na wirniku. Segmenty są połączone z uzwojeniami przewodnika na wirniku. Dwa lub więcej nieruchomych styków zwanych szczotkami , wykonanych z miękkiego przewodnika, takiego jak grafit , dociska komutator, tworząc ślizgowy styk elektryczny z kolejnymi segmentami podczas obracania się wirnika. Szczotki selektywnie dostarczają prąd elektryczny do uzwojeń. Gdy wirnik się obraca, komutator wybiera różne uzwojenia, a prąd kierunkowy jest przykładany do danego uzwojenia, tak że pole magnetyczne wirnika pozostaje niewspółosiowe ze stojanem i wytwarza moment obrotowy w jednym kierunku.

Wady komutatora

Komutator ma wady, które doprowadziły do spadku wykorzystania silników szczotkowych. Te wady to:

- Tarcie szczotek ślizgających się po obracających się segmentach komutatora powoduje straty mocy, które w silniku małej mocy mogą być znaczne .

- Miękki materiał szczotki zużywa się z powodu tarcia, tworząc kurz, a ostatecznie szczotki muszą zostać wymienione. To sprawia, że silniki komutowane nie nadają się do zastosowań o niskiej zawartości cząstek stałych lub uszczelnień, takich jak dysków twardych , oraz do zastosowań wymagających bezobsługowej pracy.

- Opór elektryczny ślizgowego styku szczotki powoduje spadek napięcia w obwodzie silnika zwany spadkiem szczotki , który powoduje zużycie energii.

- Powtarzające się skokowe przełączanie prądu przez indukcyjność uzwojeń powoduje iskrzenie na stykach komutatora, co stanowi zagrożenie pożarowe w atmosferach wybuchowych oraz źródło szumu elektronicznego , który może powodować zakłócenia elektromagnetyczne w pobliskich obwodach mikroelektronicznych.

W ciągu ostatnich stu lat silniki szczotkowe prądu stałego dużej mocy, będące niegdyś podstawą przemysłu, zostały zastąpione silnikami synchronicznymi prądu przemiennego (AC) . Obecnie silniki szczotkowe są używane tylko w zastosowaniach o małej mocy lub tam, gdzie dostępny jest tylko prąd stały, ale powyższe wady ograniczają ich zastosowanie nawet w tych zastosowaniach.

Rozwiązanie bezszczotkowe

W bezszczotkowych silnikach prądu stałego elektroniczny układ serwo zastępuje mechaniczne styki komutatora. Czujnik elektroniczny wykrywa kąt nachylenia wirnika i steruje półprzewodnikowymi , takimi jak tranzystory , które przełączają prąd przez uzwojenia, albo odwracając kierunek prądu, albo, w niektórych silnikach, wyłączając go pod odpowiednim kątem, tak aby elektromagnesy wytwarzały moment obrotowy w jednym kierunek. Eliminacja styku ślizgowego pozwala silnikom bezszczotkowym na mniejsze tarcie i dłuższą żywotność; ich żywotność jest ograniczona jedynie trwałością ich łożysk .

Szczotkowane silniki prądu stałego rozwijają maksymalny moment obrotowy podczas postoju, który zmniejsza się liniowo wraz ze wzrostem prędkości. Niektóre ograniczenia silników szczotkowych można przezwyciężyć za pomocą silników bezszczotkowych; zaliczają się do nich wyższa sprawność i mniejsza podatność na zużycie mechaniczne. Korzyści te są osiągane kosztem potencjalnie mniej wytrzymałej, bardziej złożonej i droższej elektroniki sterującej.

Typowy silnik bezszczotkowy ma magnesy trwałe, które obracają się wokół nieruchomego twornika , eliminując problemy związane z podłączeniem prądu do ruchomego twornika. Sterownik elektroniczny zastępuje komutatora szczotkowanego silnika prądu stałego, który nieustannie przełącza fazę na uzwojenia, aby silnik się obracał. Kontroler wykonuje podobną dystrybucję mocy w czasie, używając obwodu półprzewodnikowego zamiast systemu komutatora.

Silniki bezszczotkowe oferują kilka zalet w porównaniu ze szczotkowanymi silnikami prądu stałego, w tym wysoki stosunek momentu obrotowego do masy, zwiększoną wydajność zapewniającą większy moment obrotowy na wat , zwiększoną niezawodność, mniejszy hałas, dłuższą żywotność dzięki wyeliminowaniu erozji szczotek i komutatora, wyeliminowaniu iskier jonizujących z komutatora oraz ogólna redukcja zakłóceń elektromagnetycznych (EMI). Bez uzwojeń na wirniku nie są one poddawane działaniu sił odśrodkowych, a ponieważ uzwojenia są podtrzymywane przez obudowę, mogą być chłodzone przez przewodzenie, nie wymagając do chłodzenia przepływu powietrza wewnątrz silnika. To z kolei oznacza, że elementy wewnętrzne silnika mogą być całkowicie zamknięte i chronione przed brudem lub innymi ciałami obcymi.

Komutację silnika bezszczotkowego można zaimplementować programowo za pomocą mikrokontrolera lub alternatywnie za pomocą obwodów analogowych lub cyfrowych. Komutacja z elektroniką zamiast szczotek pozwala na większą elastyczność i możliwości niedostępne w przypadku szczotkowych silników prądu stałego, w tym ograniczenie prędkości, mikrokrokowe w celu sterowania powolnym i precyzyjnym ruchem oraz utrzymywanie momentu obrotowego podczas postoju. Oprogramowanie sterownika można dostosować do konkretnego silnika używanego w aplikacji, co skutkuje większą wydajnością komutacji.

Maksymalna moc, jaką można zastosować do silnika bezszczotkowego, jest ograniczona prawie wyłącznie ciepłem; [ potrzebne źródło ] zbyt duża ilość ciepła osłabia magnesy i uszkodzi izolację uzwojeń.

Podczas przekształcania energii elektrycznej w moc mechaniczną silniki bezszczotkowe są bardziej wydajne niż silniki szczotkowe, głównie ze względu na brak szczotek, co zmniejsza straty energii mechanicznej spowodowane tarciem. Zwiększona wydajność jest największa w obszarach bez obciążenia i przy niskim obciążeniu krzywej wydajności silnika.

Środowiska i wymagania, w których producenci używają bezszczotkowych silników prądu stałego, obejmują pracę bezobsługową, wysokie prędkości i pracę, w której iskrzenie jest niebezpieczne (tj. środowiska wybuchowe) lub może wpływać na sprzęt wrażliwy na elektronikę.

Budowa silnika bezszczotkowego przypomina silnik krokowy , jednak silniki różnią się istotnie ze względu na różnice w wykonaniu i działaniu. Podczas gdy silniki krokowe są często zatrzymywane z wirnikiem w określonym położeniu kątowym, silnik bezszczotkowy jest zwykle przeznaczony do ciągłego obracania się. Oba typy silników mogą mieć czujnik położenia wirnika do wewnętrznego sprzężenia zwrotnego. Zarówno silnik krokowy, jak i dobrze zaprojektowany silnik bezszczotkowy mogą utrzymywać skończony moment obrotowy przy zerowej prędkości obrotowej.

Implementacje kontrolerów

Ponieważ sterownik realizuje funkcjonalność tradycyjnych szczotek, musi znać orientację wirnika względem uzwojeń stojana . Jest to automatyczne w silniku szczotkowym ze względu na stałą geometrię wału wirnika i szczotek. Niektóre projekty wykorzystują czujniki efektu Halla lub enkoder obrotowy do bezpośredniego pomiaru położenia wirnika. Inne mierzą pole elektromagnetyczne wsteczne w nienapędzanych cewkach, aby wywnioskować położenie wirnika, eliminując potrzebę stosowania oddzielnych czujników efektu Halla. Dlatego są one często nazywane kontrolerami bezczujnikowymi .

Kontrolery, które wykrywają położenie wirnika na podstawie wstecznego pola elektromagnetycznego, mają dodatkowe wyzwania przy inicjowaniu ruchu, ponieważ nie jest wytwarzane tylne pole elektromagnetyczne, gdy wirnik jest nieruchomy. Zwykle osiąga się to poprzez rozpoczęcie rotacji od dowolnej fazy, a następnie przeskoczenie do właściwej fazy, jeśli okaże się, że jest błędna. Może to spowodować krótkotrwałą pracę silnika wstecz, co jeszcze bardziej skomplikuje sekwencję uruchamiania. Inne sterowniki bezczujnikowe są w stanie mierzyć nasycenie uzwojenia spowodowane położeniem magnesów, aby wywnioskować położenie wirnika. [ potrzebne źródło ]

Typowy kontroler zawiera trzy wyjścia z odwracalną polaryzacją, sterowane przez obwód logiczny. Proste sterowniki wykorzystują komparatory pracujące z czujnikami orientacji, aby określić, kiedy faza wyjściowa powinna zostać przesunięta. Bardziej zaawansowane kontrolery wykorzystują mikrokontroler do zarządzania przyspieszeniem, kontrolowania prędkości silnika i precyzyjnego dostrajania wydajności.

silników prądu stałego to stałe silnika ( momentu obrotowego) i elektromagnetycznego , również jako stała prędkości .

Różnice w budowie

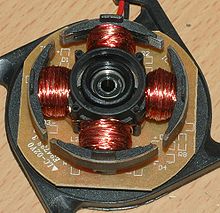

Silniki bezszczotkowe mogą być konstruowane w kilku różnych konfiguracjach fizycznych. W konwencjonalnej inrunner magnesy trwałe są częścią wirnika. Wirnik otaczają trzy uzwojenia stojana. outrunnera z zewnętrznym wirnikiem zależność promieniowa między cewkami a magnesami jest odwrócona; cewki stojana tworzą środek (rdzeń) silnika, podczas gdy magnesy trwałe obracają się w wystającym wirniku, który otacza rdzeń. Outrunners zazwyczaj mają więcej biegunów, ustawionych w trójki, aby utrzymać trzy grupy uzwojeń i mają wyższy moment obrotowy przy niskich obrotach. W typie płaskiego strumienia osiowego , stosowanym tam, gdzie istnieją ograniczenia przestrzenne lub kształtowe, płyty stojana i wirnika są montowane twarzą w twarz. We wszystkich silnikach bezszczotkowych cewki są nieruchome.

Istnieją dwie typowe konfiguracje uzwojenia elektrycznego; konfiguracja trójkąta łączy ze sobą trzy uzwojenia w obwodzie przypominającym trójkąt, a moc jest doprowadzana do każdego z połączeń. trójnika ( Y ), czasami nazywana uzwojeniem gwiazdy, łączy wszystkie uzwojenia z centralnym punktem, a zasilanie jest doprowadzane do pozostałego końca każdego uzwojenia. Silnik z uzwojeniami w układzie trójkąta daje niski moment obrotowy przy niskiej prędkości, ale może zapewnić wyższą prędkość maksymalną. Konfiguracja Wye zapewnia wysoki moment obrotowy przy niskiej prędkości, ale nie tak wysoką prędkość maksymalną. Uzwojenie w gwiazdę jest zwykle bardziej wydajne. Uzwojenia połączone w trójkąt mogą pozwolić pasożytniczym prądom elektrycznym o wysokiej częstotliwości całkowicie krążyć w silniku. Uzwojenie połączone w gwiazdę nie zawiera zamkniętej pętli, w której mogą płynąć prądy pasożytnicze, co zapobiega takim stratom. Oprócz wyższej impedancji konfiguracji gwiazdy, z punktu widzenia sterownika, dwie konfiguracje uzwojenia można traktować dokładnie tak samo.

Aplikacje

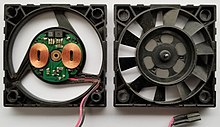

Silniki bezszczotkowe spełniają wiele funkcji, które pierwotnie pełniły szczotkowe silniki prądu stałego, ale koszt i złożoność sterowania uniemożliwiają całkowite zastąpienie silników szczotkowych silnikami bezszczotkowymi w obszarach o najniższych kosztach. Niemniej jednak silniki bezszczotkowe zdominowały wiele zastosowań, zwłaszcza w urządzeniach takich jak dyski twarde komputerów i odtwarzacze CD/DVD. Małe wentylatory chłodzące w sprzęcie elektronicznym napędzane są wyłącznie silnikami bezszczotkowymi. Można je znaleźć w elektronarzędziach bezprzewodowych, gdzie zwiększona wydajność silnika prowadzi do dłuższych okresów użytkowania przed koniecznością naładowania akumulatora. Silniki bezszczotkowe o niskiej prędkości i małej mocy są używane w gramofonach z napędem bezpośrednim do płyt gramofonowych .

Transport

Silniki bezszczotkowe znajdują się w pojazdach elektrycznych , pojazdach hybrydowych , transporterach osobistych i samolotach elektrycznych . Większość rowerów elektrycznych wykorzystuje silniki bezszczotkowe, które czasami są wbudowane w samą piastę koła, ze stojanem solidnie przymocowanym do osi i magnesami przymocowanymi do koła i obracającymi się wraz z nim. Ta sama zasada obowiązuje w samobalansujących kołach hulajnogi. Większość modeli sterowanych radiowo zasilanych elektrycznie wykorzystuje silniki bezszczotkowe ze względu na ich wysoką wydajność.

Narzędzia bezprzewodowe

Silniki bezszczotkowe można znaleźć w wielu nowoczesnych narzędziach bezprzewodowych, w tym w niektórych podkaszarkach żyłkowych , dmuchawach do liści , piłach ( tarczowych i tłokowych ) oraz wiertarkach / wkrętarkach . Masa i wydajność silników bezszczotkowych w porównaniu z silnikami szczotkowymi są ważniejsze w przypadku ręcznych narzędzi zasilanych bateryjnie niż w przypadku dużych, stacjonarnych narzędzi podłączonych do gniazdka elektrycznego.

Ogrzewanie i wentylacja

grzewczej, wentylacyjnej i klimatyzacyjnej (HVAC) oraz chłodniczej istnieje tendencja do stosowania silników bezszczotkowych zamiast różnych typów silników prądu przemiennego . Najważniejszym powodem przejścia na silnik bezszczotkowy jest zmniejszenie mocy wymaganej do ich obsługi w porównaniu z typowym silnikiem prądu przemiennego. Oprócz wyższej sprawności silnika bezszczotkowego, systemy HVAC, zwłaszcza te wyposażone w zmienną prędkość lub modulację obciążenia, wykorzystują silniki bezszczotkowe, aby zapewnić wbudowanemu mikroprocesorowi ciągłą kontrolę nad chłodzeniem i przepływem powietrza.

Inżynieria przemysłowa

Zastosowanie bezszczotkowych silników prądu stałego w inżynierii przemysłowej koncentruje się przede wszystkim na inżynierii produkcji lub projektowaniu automatyki przemysłowej . Silniki bezszczotkowe idealnie nadają się do zastosowań produkcyjnych ze względu na dużą gęstość mocy, dobrą charakterystykę prędkości i momentu obrotowego, wysoką wydajność, szeroki zakres prędkości i niskie wymagania konserwacyjne. Najczęstsze zastosowania bezszczotkowych silników prądu stałego w technice przemysłowej to sterowanie ruchem , siłowniki liniowe , serwomotory , siłowniki do robotów przemysłowych, silniki napędowe ekstruderów oraz napędy posuwów do obrabiarek CNC .

Silniki bezszczotkowe są powszechnie stosowane jako napędy pomp, wentylatorów i wrzecion w aplikacjach o regulowanej lub zmiennej prędkości, ponieważ są w stanie wytworzyć wysoki moment obrotowy z dobrą reakcją na prędkość. Ponadto można je łatwo zautomatyzować w celu zdalnego sterowania. Dzięki swojej budowie charakteryzują się dobrymi właściwościami termicznymi oraz wysoką efektywnością energetyczną. Aby uzyskać zmienną reakcję prędkości, silniki bezszczotkowe działają w systemie elektromechanicznym, który obejmuje elektroniczny sterownik silnika i czujnik sprzężenia zwrotnego położenia wirnika. Bezszczotkowe silniki prądu stałego są szeroko stosowane jako serwomotory do serwonapędów obrabiarek. Serwomotory służą do mechanicznego przemieszczania, pozycjonowania lub precyzyjnego sterowania ruchem. Silniki krokowe prądu stałego mogą być również używane jako serwomotory; jednakże, ponieważ działają one ze sterowaniem w otwartej pętli , zwykle wykazują pulsacje momentu obrotowego.

Silniki bezszczotkowe są używane w przemysłowych aplikacjach do pozycjonowania i uruchamiania. W przypadku robotów montażowych technologia bezszczotkowa może być wykorzystywana do budowy silników liniowych . Zaletą silników liniowych jest to, że mogą one wytwarzać ruch liniowy bez potrzeby stosowania przeniesienia napędu , takiego jak śruby kulowe , śruby pociągowe , zębatki , krzywki , koła zębate lub pasy, które byłyby niezbędne w przypadku silników obrotowych. Wiadomo, że systemy transmisyjne powodują mniejszą szybkość reakcji i mniejszą dokładność. Napęd bezpośredni, bezszczotkowe silniki liniowe prądu stałego składają się ze szczelinowego stojana z zębami magnetycznymi i ruchomego siłownika, który ma magnesy trwałe i uzwojenia cewki. Aby uzyskać ruch liniowy, sterownik silnika wzbudza uzwojenia cewki w siłowniku, powodując interakcję pól magnetycznych, co skutkuje ruchem liniowym. Rurowe silniki liniowe są inną formą konstrukcji silników liniowych działających w podobny sposób.

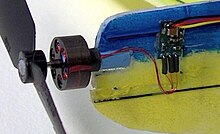

modelarstwo lotnicze

Silniki bezszczotkowe stały się popularnym wyborem silników do modeli samolotów , w tym helikopterów i dronów . Ich korzystny stosunek mocy do masy i szeroki zakres dostępnych rozmiarów zrewolucjonizowały rynek modeli latających z napędem elektrycznym, wypierając praktycznie wszystkie szczotkowe silniki elektryczne, z wyjątkiem tanich samolotów o niskiej mocy, często zabawkowych. [ potrzebne źródło ] Przyczyniły się również do rozwoju prostych, lekkich elektrycznych modeli samolotów, zamiast poprzednich silników spalinowych napędzających większe i cięższe modele. Zwiększony stosunek mocy do masy nowoczesnych akumulatorów i silników bezszczotkowych umożliwia modelom wznoszenie się w pionie, zamiast stopniowego wznoszenia się. Niski poziom hałasu i niewielka masa w porównaniu z małymi spalinowymi na paliwo żarowe to kolejny powód ich popularności.

Ograniczenia prawne dotyczące użytkowania modeli samolotów napędzanych silnikami spalinowymi w niektórych krajach, [ potrzebne źródło ] , najczęściej ze względu na potencjalne zanieczyszczenie hałasem - nawet przy specjalnie zaprojektowanych tłumikach dla prawie wszystkich modeli silników dostępnych w ostatnich dziesięcioleciach - również wspierały przejście na systemy elektryczne dużej mocy.

Samochody sterowane radiowo

Ich popularność wzrosła również w obszarze samochodów sterowanych radiowo (RC) . Silniki bezszczotkowe są legalne w północnoamerykańskich wyścigach samochodów RC zgodnie z wytycznymi Radio Operated Auto Racing (ROAR) od 2006 roku. Silniki te zapewniają dużą moc zawodnikom RC, a w połączeniu z odpowiednią przekładnią i litowo- polimerowym akumulatorem o wysokim stopniu rozładowania (Li -Po) lub akumulatory litowo-żelazowo-fosforanowe (LiFePO4), samochody te mogą osiągać prędkość ponad 160 kilometrów na godzinę (99 mph).

Silniki bezszczotkowe są w stanie wytworzyć większy moment obrotowy i mają większą maksymalną prędkość obrotową w porównaniu z silnikami napędzanymi nitro lub benzyną. Silniki nitro osiągają maksymalną prędkość obrotową około 46 800 obr./min i moc 2,2 kilowata (3,0 KM), podczas gdy mniejszy silnik bezszczotkowy może osiągnąć prędkość 50 000 obr./min i moc 3,7 kilowata (5,0 KM). Większe bezszczotkowe silniki RC mogą osiągać moc ponad 10 kilowatów (13 KM) i 28 000 obr./min, aby zasilać modele w skali jednej piątej. [ potrzebne źródło ]

Zobacz też

Dalsza lektura

- Jacek F. Gieras; Mitchell Wing (2002), Technologia silników z magnesami trwałymi: projektowanie i zastosowania , CRC Press, ISBN 9780824743949

- Krishnan Ramu (2009), Synchroniczne i bezszczotkowe silniki prądu stałego z magnesami trwałymi , CRC Press, ISBN 9781420014235

- Howard E. Jordan (1994), Energooszczędne silniki elektryczne i ich zastosowania , Springer, ISBN 9780306446986

- Bobby A. Bassham (2003), An Evaluation of Electric Motors for Ship Propulsion , Naval Postgraduate School, zarchiwizowane od oryginału w dniu 8 kwietnia 2013 r.

- Duane Hanselman (2012), Silniki bezszczotkowe: konstrukcja magnetyczna, wydajność i kontrola , E-Man Press, ISBN 9780982692615

Linki zewnętrzne

- Jak działają silniki (szczotkowe i bezszczotkowe silniki samolotów RC) w Wayback Machine (archiwum 2013-10-02)

- Zalety i wady wentylatora silnika BLDC w Wayback Machine (archiwum 2022-01-17)

- Animacja silnika BLDC w różnych komutacjach (Block, Star, Sinus (sinus) & Sensorless) – w porównaniu do silników krokowych w Wayback Machine (archiwum 2020-02-05) Flash

- Napędy elektryczne – bezszczotkowe silniki prądu stałego / przemiennego i silniki reluktancyjne z przydatnymi schematami

- Jak działa silnik bezszczotkowy i ESC — wideo objaśniające działanie silnika bezszczotkowego prądu stałego oraz sposób sterowania nim za pomocą mikrokontrolera Arduino.