Silnik turboodrzutowy

| Część serii dotyczącej |

| napędu statków powietrznych |

|---|

|

Silniki wałowe : napędzające śmigła , wirniki , wentylatory kanałowe lub śmigła |

| Silniki reakcji |

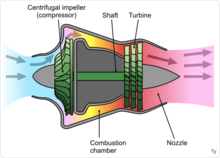

Silnik turboodrzutowy to oddychający powietrzem silnik odrzutowy , który jest zwykle używany w samolotach. Składa się z turbiny gazowej z dyszą napędową . Turbina gazowa ma wlot powietrza, który obejmuje wlotowe łopatki kierujące, sprężarkę, komorę spalania i turbinę ( która napędza sprężarkę). Sprężone powietrze ze sprężarki jest podgrzewane przez spalanie paliwa w komorze spalania, a następnie rozprężane przez turbinę. Wylot turbiny jest następnie rozprężany w dyszy napędowej, gdzie jest przyspieszany do dużej prędkości, aby zapewnić ciąg. Dwóch inżynierów, Frank Whittle w Wielkiej Brytanii i Hans von Ohain w Niemczech opracowali tę koncepcję niezależnie w praktycznych silnikach pod koniec lat trzydziestych XX wieku.

Silniki turboodrzutowe mają słabą wydajność przy niskich prędkościach pojazdu, co ogranicza ich przydatność w pojazdach innych niż samoloty. Silniki turboodrzutowe były używane w pojedynczych przypadkach do napędzania pojazdów innych niż samoloty, zwykle do prób bicia rekordów prędkości na lądzie . Tam, gdzie pojazdy są „napędzane turbiną”, dzieje się tak częściej za pomocą silnika turbowałowego , rozwinięcia silnika z turbiną gazową, w którym dodatkowa turbina jest używana do napędzania obracającego się wału wyjściowego. Są one powszechne w helikopterach i poduszkowcach. Silniki turboodrzutowe były używane w Concorde i wersjach TU-144 o większym zasięgu które musiały spędzić długi czas podróżując z prędkością naddźwiękową. Silniki turboodrzutowe są nadal powszechne w pociskach manewrujących średniego zasięgu ze względu na dużą prędkość wydechu, małą powierzchnię czołową i względną prostotę. Są również nadal używane w niektórych naddźwiękowych myśliwcach, takich jak MiG-25 , ale większość z nich spędza niewiele czasu podróżując z prędkością naddźwiękową, dlatego wykorzystuje turbowentylatory i dopalacze, aby zwiększyć prędkość wydechu podczas sprintów naddźwiękowych.

Historia

Pierwszy patent na wykorzystanie turbiny gazowej do napędzania samolotu został złożony w 1921 roku przez Francuza Maxime'a Guillaume'a . Jego silnik miał być silnikiem turboodrzutowym o przepływie osiowym, ale nigdy nie został skonstruowany, ponieważ wymagałby znacznych postępów w stosunku do najnowocześniejszych sprężarek.

kadet British RAF College Cranwell , Frank Whittle, formalnie przedstawił swoim przełożonym swoje pomysły na silnik turboodrzutowy. W październiku 1929 r. dalej rozwijał swoje idee. 16 stycznia 1930 r. W Anglii Whittle złożył swój pierwszy patent (uznany w 1932 r.). W patencie przedstawiono dwustopniową sprężarkę osiową zasilającą jednostronną sprężarkę odśrodkową . Praktyczne sprężarki osiowe były możliwe dzięki pomysłom AA Griffitha w przełomowym artykule z 1926 r. („Teoria aerodynamiczna projektowania turbin”). Whittle później skoncentrował się tylko na prostszej sprężarce odśrodkowej, z różnych praktycznych powodów. Pierwszym działającym silnikiem turboodrzutowym był silnik Whittle'a, Power Jets WU , 12 kwietnia 1937 r. Był napędzany płynem. Zespół Whittle'a doświadczył niemal paniki podczas pierwszych prób uruchomienia, kiedy silnik wymknął się spod kontroli do stosunkowo dużej prędkości pomimo odcięcia dopływu paliwa. Następnie stwierdzono, że paliwo wyciekło do komory spalania podczas kontroli silnika przed uruchomieniem i zgromadziło się w kałużach, więc silnik nie przestawał przyspieszać, dopóki całe wyciekające paliwo nie wypali się. Whittle nie był w stanie zainteresować rządu swoim wynalazkiem, a rozwój postępował powoli.

W Niemczech Hans von Ohain opatentował podobny silnik w 1935 roku. Jego konstrukcja, silnik osiowy, w przeciwieństwie do silnika przepływowego odśrodkowego Whittle'a, została ostatecznie przyjęta przez większość producentów w latach pięćdziesiątych.

27 sierpnia 1939 roku Heinkel He 178 , napędzany projektem von Ohaina, stał się pierwszym na świecie samolotem latającym z wykorzystaniem ciągu silnika turboodrzutowego. Pilotował go pilot testowy Erich Warsitz . Gloster E.28/39 (nazywany również „Gloster Whittle”, „Gloster Pioneer” lub „Gloster G.40”) wykonał pierwszy brytyjski lot z silnikiem odrzutowym w 1941 roku. Został zaprojektowany do przetestowania Whittle silnik odrzutowy w locie i doprowadził do powstania Gloster Meteor.

Pierwsze dwa działające samoloty turboodrzutowe, Messerschmitt Me 262 , a następnie Gloster Meteor , weszły do służby w 1944 roku, pod koniec II wojny światowej . Me 262 w kwietniu i Gloster Meteor w lipcu, więc Meteor widział tylko około 15 samolotów wchodzących do akcji II wojny światowej, podczas gdy wyprodukowano do 1400 Me 262, z czego 300 weszło do walki, przeprowadzając pierwsze ataki naziemne i zwycięstwa samolotów odrzutowych w walce powietrznej .

Powietrze jest zasysane do obracającej się sprężarki przez wlot i sprężane do wyższego ciśnienia przed wejściem do komory spalania. Paliwo jest mieszane ze sprężonym powietrzem i spala się w komorze spalania. Produkty spalania opuszczają komorę spalania i rozchodzą się przez turbinę , z której pobierana jest energia napędzająca sprężarkę. Gazy wylotowe z turbiny nadal zawierają znaczną energię, która jest przekształcana w dyszy napędowej w strumień o dużej prędkości.

Pierwsze silniki turboodrzutowe wykorzystywały albo sprężarkę odśrodkową (jak w Heinkel HeS 3 ), albo sprężarkę osiową (jak w Junkers Jumo 004 ), co dawało silnik o mniejszej średnicy, choć dłuższy. Dzięki zastąpieniu śmigła stosowanego w silnikach tłokowych strumieniem spalin o dużej prędkości możliwe było osiągnięcie wyższych prędkości samolotu.

Jednym z ostatnich zastosowań silnika turboodrzutowego był Concorde , który wykorzystywał silnik Olympus 593 . Jednak wspólne badania Rolls-Royce'a i Snecma nad silnikiem SST drugiej generacji wykorzystującym rdzeń 593 przeprowadzono ponad trzy lata przed wejściem Concorde do służby. Ocenili silniki obejściowe ze współczynnikami obejścia między 0,1 a 1,0, aby zapewnić lepsze osiągi podczas startu i przelotu. Niemniej jednak 593 spełniał wszystkie wymagania programu Concorde. Szacunki dokonane w 1964 roku dla projektu Concorde przy 2,2 Macha wykazały, że kara w zasięgu samolotu naddźwiękowego, wyrażona w milach na galon, w porównaniu z samolotami poddźwiękowymi przy 0,85 Macha (Boeing 707, DC-8) była stosunkowo niewielka. Wynika to z faktu, że duży wzrost oporu jest w dużej mierze kompensowany przez wzrost sprawności zespołu napędowego (sprawność silnika jest zwiększana przez wzrost ciśnienia tłoka, który dodaje się do wzrostu ciśnienia w sprężarce, im większa prędkość samolotu zbliża się do prędkości strumienia spalin, tym większa jest sprawność napędowa).

Silniki turboodrzutowe miały znaczący wpływ na lotnictwo komercyjne . Oprócz zapewniania większej prędkości lotu, silniki turboodrzutowe charakteryzowały się większą niezawodnością niż silniki tłokowe, przy czym niektóre modele wykazały niezawodność wysyłki przekraczającą 99,9%. Samoloty komercyjne przed odrzutowcami zostały zaprojektowane z aż czterema silnikami, częściowo z powodu obaw związanych z awariami podczas lotu. Wyznaczono tory lotów zagranicznych, aby samoloty znajdowały się w ciągu godziny od lądowiska, co wydłużyło loty. Wzrost niezawodności, który nastąpił wraz z silnikiem turboodrzutowym, umożliwił konstrukcje trzy- i dwusilnikowe oraz bardziej bezpośrednie loty długodystansowe.

Stopy wysokotemperaturowe były odwrotną cechą , kluczową technologią, która opóźniała postęp w silnikach odrzutowych. Silniki odrzutowe spoza Wielkiej Brytanii zbudowane w latach trzydziestych i czterdziestych XX wieku musiały być poddawane przeglądowi co 10 lub 20 godzin z powodu awarii pełzania i innych rodzajów uszkodzeń łopatek. Jednak brytyjskie silniki wykorzystywały Nimonic , które pozwalały na dłuższe użytkowanie bez remontu, silniki takie jak Rolls-Royce Welland i Rolls-Royce Derwent , a do 1949 r. De Havilland Goblin , poddawane testom typu przez 500 godzin bez konserwacji. Dopiero w latach pięćdziesiątych XX wieku nadstopów umożliwiła innym krajom produkcję ekonomicznie praktycznych silników.

Wczesne projekty

Wczesne niemieckie silniki turboodrzutowe miały poważne ograniczenia co do ilości pracy, jaką mogły wykonać, ze względu na brak odpowiednich materiałów wysokotemperaturowych na turbiny. Brytyjskie silniki, takie jak Rolls-Royce Welland, wykorzystywały lepsze materiały, co zapewniało lepszą trwałość. Welland był certyfikowany przez 80 godzin, później wydłużony do 150 godzin między remontami, w wyniku wydłużonego 500-godzinnego biegu osiągniętego w testach.

General Electric w Stanach Zjednoczonych był w dobrej pozycji, aby wejść do branży silników odrzutowych ze względu na swoje doświadczenie z materiałami wysokotemperaturowymi używanymi w ich turbosprężarkach podczas II wojny światowej.

Wtrysk wody był powszechną metodą stosowaną do zwiększania ciągu, zwykle podczas startu, we wczesnych silnikach turboodrzutowych, których ciąg był ograniczony przez dopuszczalną temperaturę na wejściu do turbiny. Woda zwiększała ciąg w temperaturze granicznej, ale uniemożliwiała całkowite spalenie, często pozostawiając bardzo widoczny ślad dymu.

Dopuszczalne temperatury na wejściu do turbiny stale rosły w miarę upływu czasu, zarówno wraz z wprowadzeniem doskonałych stopów i powłok, jak i wraz z wprowadzeniem i stopniową skutecznością konstrukcji chłodzenia łopatek. We wczesnych silnikach pilot musiał monitorować granicę temperatury turbiny i jej unikać, zwykle podczas rozruchu i przy maksymalnych ustawieniach ciągu. Wprowadzono automatyczne ograniczanie temperatury w celu zmniejszenia obciążenia pilota i zmniejszenia prawdopodobieństwa uszkodzenia turbiny w wyniku przegrzania.

składniki

Wlot powietrza

Przed sprężarką potrzebny jest wlot lub rura, aby pomóc płynnie skierować napływające powietrze do obracających się łopatek sprężarki. Starsze silniki miały nieruchome łopatki przed ruchomymi łopatkami. Te łopatki pomogły również skierować powietrze na ostrza. Powietrze wpływające do silnika turboodrzutowego jest zawsze poddźwiękowe, niezależnie od prędkości samego samolotu.

Wlot musi dostarczać powietrze do silnika z akceptowalnie małymi wahaniami ciśnienia (tzw. Wzrost ciśnienia tłoka we wlocie jest wkładem wlotu w ogólny stosunek ciśnień i sprawność cieplną układu napędowego .

Wlot zyskuje na znaczeniu przy dużych prędkościach, gdy generuje większą kompresję niż stopień sprężarki. Dobrze znanymi przykładami są układy napędowe Concorde i Lockheed SR-71 Blackbird , w których udział wlotu i silnika w całkowitej kompresji wynosił 63%/8% przy 2 Mach i 54%/17% przy 3+ Mach. Wloty wahały się od „zerowej długości” w turbowentylatorowej Pratt & Whitney TF33 w Lockheed C-141 Starlifter do bliźniaczych wlotów o długości 65 stóp (20 m) w North American XB-70 Valkyrie , z których każdy zasila trzy silniki o przepływie powietrza dolotowego około 800 funtów na sekundę (360 kg / s).

Kompresor

Sprężarka jest napędzana przez turbinę. Obraca się z dużą prędkością, dodając energii przepływowi powietrza i jednocześnie ściskając (sprężając) je do mniejszej przestrzeni. Sprężanie powietrza zwiększa jego ciśnienie i temperaturę. Im mniejsza sprężarka, tym szybciej się obraca. Na dużym końcu zakresu GE90-115B obraca się z prędkością około 2500 obr./min, podczas gdy mała sprężarka silnika helikoptera obraca się z prędkością około 50 000 obr./min.

Silniki turboodrzutowe dostarczają powietrze upustowe ze sprężarki do samolotu w celu obsługi różnych podsystemów. Przykłady obejmują system kontroli środowiska , zapobieganie oblodzeniu i ciśnienie w zbiorniku paliwa. Sam silnik potrzebuje powietrza o różnych ciśnieniach i natężeniach przepływu, aby mógł działać. To powietrze pochodzi ze sprężarki, a bez niego turbiny przegrzewałyby się, olej smarujący wyciekałby z wnęk łożysk, łożyska oporowe wirnika ślizgałyby się lub byłyby przeciążone, a na dziobie tworzyłby się lód. Powietrze ze sprężarki, zwane powietrzem wtórnym, wykorzystywane jest do chłodzenia turbiny, uszczelniania wnęki łożyska, przeciwdziałania oblodzeniu oraz zapewnia, że obciążenie osiowe wirnika na łożysko oporowe nie spowoduje jego przedwczesnego zużycia. Doprowadzenie powietrza upustowego do samolotu zmniejsza sprawność silnika, ponieważ został on sprężony, ale wtedy nie przyczynia się do wytwarzania ciągu.

Typy sprężarek stosowanych w silnikach turboodrzutowych były zazwyczaj osiowe lub odśrodkowe. Wczesne sprężarki turboodrzutowe miały niskie stosunki ciśnień do około 5: 1. Ulepszenia aerodynamiczne, w tym podzielenie sprężarki na dwie oddzielnie obracające się części, włączenie zmiennych kątów łopatek dla łopatek prowadzących i stojanów oraz odpowietrzanie sprężarki, umożliwiły późniejszym turboodrzutowcom uzyskanie całkowitego stosunku ciśnień 15: 1 lub więcej. Dla porównania, nowoczesne cywilne turbowentylatorowe mają całkowite stosunki ciśnień 44: 1 lub więcej. Po opuszczeniu sprężarki powietrze dostaje się do komory spalania.

Komora spalania

Proces spalania w komorze spalania znacznie różni się od procesu spalania w silniku tłokowym . W silniku tłokowym palące się gazy są ograniczone do niewielkiej objętości, a wraz ze spalaniem paliwa wzrasta ciśnienie. W silniku turboodrzutowym mieszanka paliwowo-powietrzna spala się w komorze spalania i przechodzi do turbiny w ciągłym przepływie bez wzrostu ciśnienia. Zamiast tego w komorze spalania występuje niewielka strata ciśnienia.

Mieszanka paliwowo-powietrzna może palić się tylko w wolno poruszającym się powietrzu, dlatego dysze paliwowe utrzymują obszar przepływu wstecznego dla spalania w przybliżeniu stechiometrycznego w strefie pierwotnej. Wprowadzane jest dalsze sprężone powietrze, które dokańcza proces spalania i obniża temperaturę produktów spalania do poziomu akceptowalnego dla turbiny. Mniej niż 25% powietrza jest zwykle wykorzystywane do spalania, ponieważ ogólna uboga mieszanka jest wymagana, aby utrzymać się w granicach temperatur turbiny.

Turbina

Gorące gazy opuszczające komorę spalania rozprężają się przez turbinę. Typowe materiały na turbiny to inconel i Nimonic . Najgorętsze łopatki i łopatki turbiny w silniku mają wewnętrzne kanały chłodzące. Powietrze ze sprężarki przepływa przez nie, aby utrzymać temperaturę metalu w określonych granicach. Pozostałe stopnie nie wymagają chłodzenia.

W pierwszym etapie turbina jest w dużej mierze turbiną impulsową (podobną do koła Peltona ) i obraca się pod wpływem uderzenia strumienia gorącego gazu. Późniejsze etapy to zbieżne kanały, które przyspieszają gaz. Energia przekazywana jest do wału poprzez wymianę pędu w sposób odwrotny do przekazywania energii w sprężarce. Moc wytwarzana przez turbinę napędza sprężarkę i akcesoria, takie jak pompy paliwowe, olejowe i hydrauliczne, które są napędzane przez przekładnię akcesoriów.

Dysza

Za turbiną gazy rozprężają się przez dyszę wylotową, wytwarzając strumień o dużej prędkości. W dyszy zbieżnej kanał zwęża się stopniowo do gardzieli. Stosunek ciśnień dyszy w silniku turboodrzutowym jest wystarczająco wysoki przy wyższych ustawieniach ciągu, aby spowodować zadławienie dyszy.

Jeśli jednak zamontowana jest zbieżno-rozbieżna dysza de Lavala , sekcja rozbieżna (zwiększająca się powierzchnia przepływu) umożliwia gazom osiągnięcie prędkości naddźwiękowej w sekcji rozbieżnej. Dodatkowy ciąg jest generowany przez wyższą wynikową prędkość spalin.

Zwiększenie ciągu

Ciąg był najczęściej zwiększany w silnikach turboodrzutowych z wtryskiem wody/metanolu lub dopalaniem . Niektóre silniki wykorzystywały oba jednocześnie.

Wtrysk cieczy został przetestowany na Power Jets W.1 w 1941 roku, początkowo przy użyciu amoniaku przed zmianą na wodę, a następnie wodę-metanol. Opracowano system do wypróbowania techniki w Gloster E.28/39 , ale nigdy go nie zamontowano.

Dopalacz

Dopalacz lub „reheat jetpipe” to komora spalania dodawana w celu ponownego ogrzania gazów spalinowych z turbiny. Zużycie paliwa jest bardzo wysokie, zazwyczaj czterokrotnie większe niż w przypadku silnika głównego. Dopalacze są używane prawie wyłącznie w samolotach naddźwiękowych , z których większość to samoloty wojskowe. Dwa naddźwiękowe samoloty pasażerskie, Concorde i Tu-144 , również używały dopalaczy, podobnie jak Scaled Composites White Knight , samolot transportowy dla eksperymentalnego suborbitalnego statku kosmicznego SpaceShipOne .

Reheat został przetestowany w locie w 1944 roku na silnikach W.2/700 w Gloster Meteor I .

Ciąg netto

Ciąg netto silnika turboodrzutowego jest określony wzorem:

Gdzie:

| jest natężeniem przepływu powietrza przez silnik | |

| jest natężeniem przepływu paliwa wchodzącego do silnika | |

| jest prędkością strumienia (smugi spalin) i zakłada się, że jest mniejsza niż prędkość dźwięku | |

| jest rzeczywistą prędkością samolotu | |

| reprezentuje całkowity nacisk dyszy | |

| reprezentuje opór suwaka wlotu |

Jeśli prędkość strumienia jest równa prędkości dźwięku, mówi się, że dysza jest „ zdławiona ”. Jeśli dysza jest zatkana, ciśnienie na płaszczyźnie wylotowej dyszy jest większe niż ciśnienie atmosferyczne i do powyższego równania należy dodać dodatkowe składniki, aby uwzględnić ciąg ciśnienia.

Szybkość przepływu paliwa wchodzącego do silnika jest bardzo mała w porównaniu z prędkością przepływu powietrza. Jeśli pominie się udział paliwa w całkowitym ciągu dyszy, całkowity ciąg wynosi:

odrzutowca rzeczywistą prędkość samolotu na płatowiec ma wystąpić ciąg netto do przodu. Prędkość na podstawie ekspansji adiabatycznej .

Ulepszenia cyklu

Działanie silnika turboodrzutowego jest w przybliżeniu modelowane przez cykl Braytona .

Wydajność turbiny gazowej zwiększa się poprzez zwiększenie ogólnego stosunku ciśnień, co wymaga materiałów sprężarki o wyższej temperaturze i podniesienie temperatury na wejściu do turbiny, co wymaga lepszych materiałów turbiny i/lub ulepszonego chłodzenia łopatki/łopatki. Zwiększa się go również poprzez zmniejszenie strat w miarę przepływu od wlotu do dyszy napędowej. Straty te są określane ilościowo na podstawie wydajności sprężarki i turbiny oraz strat ciśnienia w kanałach. W zastosowaniach turboodrzutowych, gdzie moc wyjściowa z turbiny gazowej jest wykorzystywana w dyszy napędowej, podniesienie temperatury turbiny zwiększa prędkość strumienia. Przy normalnych prędkościach poddźwiękowych zmniejsza to wydajność napędu, powodując ogólną stratę, co odzwierciedla wyższe zużycie paliwa lub SFC. Jednak w przypadku samolotów naddźwiękowych może to być korzystne i jest jednym z powodów, dla których Concorde zastosował silniki turboodrzutowe. Systemy turboodrzutowe są systemami złożonymi, dlatego aby zapewnić optymalne działanie takiego systemu, konieczne jest, aby w nowszych modelach rozwijane jego systemy sterowania wdrażały najnowszą wiedzę z obszarów automatyki, a więc zwiększały jego bezpieczeństwo i efektywność.

Zobacz też

- System startu powietrznego

- Silnik egzoszkieletowy

- Samochód odrzutowy

- Awaria silnika turbinowego

- Rozwój silników turboodrzutowych w RAE

- Silnik o zmiennym cyklu

Dalsza lektura

- Springer, Edwin H. (2001). Konstruowanie silnika turboodrzutowego z turbosprężarką . Technologie turboodrzutowe.

Linki zewnętrzne

- Erich Warsitz, pierwszy na świecie pilot odrzutowca : zawiera rzadkie filmy (Heinkel He 178) i komentarze audio

- Opis silnika tłokowego NASA : zawiera model oprogramowania

- Możliwości napędu odrzutowego : badanie z 1941 r. Z omówieniem projektów eksperymentalnych z lat dwudziestych i trzydziestych XX wieku .

- Whittle Power Jet Papers - Korespondencja z archiwów Peterhouse, Cambridge College dotycząca rozwoju silnika tłokowego Whittle'a w Cambridge Digital Library

- [1]