Sprężarka osiowa

Sprężarka osiowa to sprężarka gazu , która może stale zwiększać ciśnienie gazów . Jest to obrotowa na płatach , w której gaz lub płyn roboczy przepływa zasadniczo równolegle do osi obrotu lub osiowo. Różni się to od innych sprężarek obrotowych, takich jak sprężarki odśrodkowe , sprężarki osiowo-odśrodkowe i sprężarki o przepływie mieszanym, w których przepływ płynu będzie obejmował „element promieniowy” przez sprężarkę. Poziom energii płynu wzrasta, gdy przepływa on przez sprężarkę w wyniku działania łopatek wirnika, które wywierają moment obrotowy na płyn. Nieruchome łopatki spowalniają płyn, przekształcając obwodową składową przepływu w ciśnienie. Sprężarki są zwykle napędzane silnikiem elektrycznym lub turbiną parową lub gazową.

Sprężarki osiowe wytwarzają ciągły przepływ sprężonego gazu i charakteryzują się wysoką wydajnością i dużym masowym natężeniem przepływu , szczególnie w stosunku do ich wielkości i przekroju. Wymagają jednak kilku rzędów płatów, aby osiągnąć duży wzrost ciśnienia, co czyni je skomplikowanymi i kosztownymi w porównaniu z innymi konstrukcjami (np. sprężarkami odśrodkowymi).

Sprężarki osiowe są integralną częścią konstrukcji dużych turbin gazowych, takich jak silniki odrzutowe , silniki statków o dużej prędkości i małe elektrownie. Są one również wykorzystywane w zastosowaniach przemysłowych, takich jak instalacje separacji powietrza o dużej objętości, wielkopiecowe , powietrze do fluidalnego krakingu katalitycznego i odwodornianie propanu . Ze względu na wysokie osiągi, wysoką niezawodność i elastyczność działania podczas obwiedni lotu, są one również wykorzystywane w lotniczych silnikach rakietowych , jako pompy paliwowe oraz w innych krytycznych zastosowaniach o dużej objętości.

| Typowym zastosowaniem | Rodzaj przepływu | Stosunek ciśnień na stopień | Wydajność na etap |

|---|---|---|---|

| Przemysłowy | Poddźwiękowy | 1,05–1,2 | 88–92% |

| Lotnictwo | transoniczny | 1,15–1,6 | 80–85% |

| Badania | Naddźwiękowy | 1,8–2,2 | 75–85% |

Opis

Sprężarki osiowe składają się z elementów obrotowych i nieruchomych. Wał napędza centralny bęben, który jest utrzymywany przez łożyska wewnątrz nieruchomej obudowy rurowej. Pomiędzy bębnem a obudową znajdują się rzędy płatów, z których każdy jest połączony naprzemiennie z bębnem lub obudową. Para jednego rzędu obracających się płatów i następnego rzędu nieruchomych płatów nazywana jest sceną. Obracające się płaty, znane również jako łopaty lub wirniki, przyspieszają płyn zarówno w kierunku osiowym, jak i obwodowym. Stacjonarne płaty, zwane również łopatkami lub stojanami, przekształcają zwiększoną energię kinetyczną w ciśnienie statyczne poprzez dyfuzję i przekierowują kierunek przepływu płynu, aby przygotować go do łopat wirnika następnego stopnia. Przekrój poprzeczny między bębnem wirnika a obudową jest zmniejszany w kierunku przepływu, aby utrzymać optymalną liczby Macha podczas sprężania płynu.

Pracujący

Ponieważ płyn wpływa i wypływa w kierunku osiowym, składnik odśrodkowy w równaniu energii nie wchodzi w grę. Tutaj kompresja jest w pełni oparta na dyfuzyjnym działaniu pasaży. Działanie dyfuzyjne w stojanie przekształca bezwzględną wysokość kinetyczną płynu we wzrost ciśnienia. Względna głowica kinetyczna w równaniu energii jest terminem, który istnieje tylko z powodu obrotu wirnika. Wirnik zmniejsza względne ciśnienie kinetyczne płynu i dodaje je do bezwzględnego słupa kinetycznego płynu, tj. uderzenie wirnika w cząstki płynu zwiększa ich prędkość (bezwzględną), a tym samym zmniejsza prędkość względną między płynem a wirnikiem . Krótko mówiąc, wirnik zwiększa prędkość bezwzględną płynu, a stojan przekształca ją we wzrost ciśnienia. Zaprojektowanie kanału wirnika z możliwością dyfuzji może powodować wzrost ciśnienia oprócz jego normalnego funkcjonowania. Powoduje to większy wzrost ciśnienia na stopień, który stanowi razem stojan i wirnik. To jest zasada reakcji w maszynach wirowych . Jeśli 50% wzrostu ciśnienia w stopniu uzyskuje się w sekcji wirnika, mówi się, że ma on 50% reakcji. [ potrzebne źródło ]

Projekt

Wzrost ciśnienia wytwarzany przez pojedynczy stopień jest ograniczony przez względną prędkość między wirnikiem a płynem oraz możliwości obracania i dyfuzji płatów. Typowy stopień sprężarki komercyjnej będzie powodował wzrost ciśnienia o 15% do 60% (stosunki ciśnień 1,15–1,6) w warunkach projektowych przy sprawności politropowej w zakresie 90–95%. Aby uzyskać różne stopnie ciśnień, sprężarki osiowe projektuje się z różną liczbą stopni i różnymi prędkościami obrotowymi. Z reguły możemy przyjąć, że każdy stopień w danej sprężarce ma taki sam przyrost temperatury (Delta T). Dlatego na wejściu temperatura (Tstopień) na każdym stopniu musi stopniowo rosnąć w sprężarce, a stosunek (Delta T)/(Tetap) na wejściu musi się zmniejszać, co implikuje progresywną redukcję stosunku ciśnień stopni w urządzeniu. Stąd tylny stopień rozwija znacznie niższy stosunek ciśnień niż pierwszy stopień. Wyższe stosunki ciśnień stopni są również możliwe, jeśli prędkość względna między płynem a wirnikami jest naddźwiękowa, ale osiąga się to kosztem wydajności i funkcjonalności. Takie sprężarki, ze stosunkiem ciśnień stopni powyżej 2, są używane tylko tam, gdzie minimalizacja rozmiaru, wagi lub złożoności sprężarki jest krytyczna, na przykład w odrzutowcach wojskowych.

Profile płatów są zoptymalizowane i dopasowane do określonych prędkości i zakrętów. Chociaż sprężarki mogą pracować w innych warunkach z różnymi przepływami, prędkościami lub stosunkami ciśnień, może to skutkować spadkiem wydajności lub nawet częściowym lub całkowitym załamaniem przepływu (znanym odpowiednio jako utknięcie sprężarki i skok ciśnienia). Zatem praktyczne ograniczenie liczby stopni i ogólnego stosunku ciśnień wynika z interakcji różnych stopni, gdy wymagana jest praca odbiegająca od warunków projektowych. Te „odbiegające od projektu” warunki można do pewnego stopnia złagodzić, zapewniając pewną elastyczność sprężarce. Osiąga się to zwykle poprzez zastosowanie regulowanych stojanów lub zaworów, które mogą upuszczać płyn z głównego przepływu między stopniami (upuszczanie międzystopniowe). Nowoczesne silniki odrzutowe wykorzystują szereg sprężarek, pracujących z różnymi prędkościami; do dostarczania powietrza przy stosunku ciśnień około 40:1 do spalania z wystarczającą elastycznością dla wszystkich warunków lotu.

Równania kinetyki i energii

Prawo momentu pędu mówi, że suma momentów sił zewnętrznych działających na płyn chwilowo zajmujący objętość kontrolną jest równa wypadkowej zmianie strumienia momentu pędu przez objętość kontrolną.

Wirujący płyn wchodzi do objętości kontrolnej na promieniu, i promień, , z prędkością styczną, .

- to prędkości bezwzględne odpowiednio na wlocie i wylocie

- prędkościami przepływu wylocie

- i to prędkości wirowania odpowiednio na wlocie i wylocie.

- i to prędkości względne łopat odpowiednio na wlocie i wylocie.

- prędkością liniową ostrza

- łopatki prowadzącej, a kąt ostrza.

Szybkość zmiany pędu, F jest określona równaniem:

- (z trójkąta prędkości)

Moc zużywana przez idealnie poruszającą się łopatę, P jest określona równaniem:

Zmiana entalpii płynu w poruszających się łopatkach:

Dlatego,

co implikuje,

Kompresja izentropowa w łopacie wirnika ,

Dlatego,

co implikuje

Stopień reakcji . Różnica ciśnień między wejściem a wyjściem łopaty wirnika nazywana jest ciśnieniem reakcji . Zmiana energii ciśnienia jest obliczana na podstawie stopnia reakcji .

Dlatego,

Charakterystyka wydajności

niestabilności

Greitzer użył modelu systemu kompresji typu rezonatora Helmholtza, aby przewidzieć przejściową odpowiedź systemu kompresji po niewielkim zakłóceniu nałożonym na stabilne warunki pracy. Znalazł bezwymiarowy parametr, który przewidywał, jaki tryb niestabilności sprężarki, utknięcie wirujące lub gwałtowny wzrost, może wystąpić. W parametrze wykorzystano prędkość wirnika, częstotliwość rezonatora Helmholtza układu oraz „długość efektywną” przewodu sprężarki. Miała wartość krytyczną, która przewidywała albo obracające się utknięcie, albo skok, w którym nachylenie stosunku ciśnień do przepływu zmieniało się z ujemnego na dodatnie.

Wydajność w stanie ustalonym

Wydajność sprężarki osiowej jest pokazana na mapie sprężarki , zwanej również charakterystyką, poprzez wykreślenie stosunku ciśnień i wydajności względem skorygowanego przepływu masowego przy różnych wartościach skorygowanej prędkości obrotowej sprężarki.

Sprężarki osiowe, szczególnie w pobliżu ich punktu projektowego, zwykle nadają się do obróbki analitycznej, a dobre oszacowanie ich wydajności można przeprowadzić przed pierwszym uruchomieniem na platformie. Mapa sprężarki pokazuje pełny zakres pracy, tj. niezgodność z projektem, sprężarki od biegu jałowego do najwyższej skorygowanej prędkości wirnika, która w przypadku silnika cywilnego może wystąpić podczas szczytu wznoszenia lub, w przypadku wojskowego silnika bojowego, przy start w zimny dzień. Nie pokazano obszaru działania podbiegu jałowego potrzebnego do analizy normalnego zachowania startowego wiatraka naziemnego i podczas lotu.

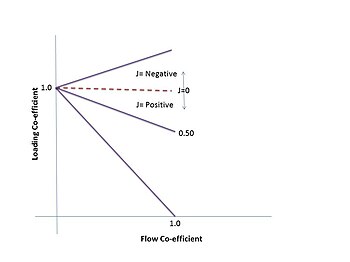

Wydajność pojedynczego stopnia sprężarki można pokazać, wykreślając obciążenia stopnia ( jako funkcję współczynnika przepływu ( ) }

Stosunek ciśnień stopnia do natężenia przepływu jest niższy niż dla stopnia bez strat, jak pokazano. Straty są spowodowane tarciem łopatek, separacją przepływu , niestabilnym przepływem i rozstawem łopatek.

Operacja niezgodna z projektem

Wydajność sprężarki jest określona zgodnie z jej konstrukcją. Jednak w praktyce punkt pracy sprężarki odbiega od punktu projektowego, co jest znane jako działanie niezgodne z projektem.

-

(1)

-

(2)

z równania (1) i (2)

Wartość nie zmienia się dla szerokiego zakresu punktów pracy aż do zatrzymania. Również z powodu niewielkiej zmiany kąta powietrza na wirniku i stojanie, gdzie to kąt łopatek dyfuzora.

- jest stały

Reprezentowanie wartości projektowych za pomocą (')

-

(3)

dla operacji pozaprojektowych (z równania 3 ):

dla dodatnich wartości J nachylenie krzywej jest ujemne i odwrotnie.

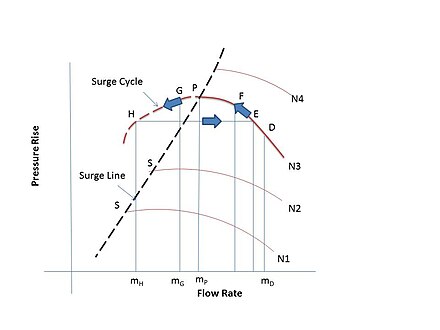

Falowanie

Na wykresie ciśnienia i natężenia przepływu linia oddzielająca wykres między dwoma regionami - niestabilnym i stabilnym jest nazywana linią wzrostu . Ta linia jest tworzona przez połączenie punktów wzrostu przy różnych prędkościach obrotowych. Niestabilny przepływ w sprężarkach osiowych z powodu całkowitego załamania stałego przepływu określa się jako skokowy. Zjawisko to wpływa na wydajność sprężarki i jest niepożądane.

Cykl udarowy

Poniższe wyjaśnienie gwałtownego wzrostu odnosi się do pracy sprężarki ze stałą prędkością na platformie i stopniowego zmniejszania obszaru wylotowego poprzez zamykanie zaworu. To, co się dzieje, tj. przekroczenie linii wzrostu, jest spowodowane tym, że sprężarka próbuje dostarczyć powietrze, wciąż pracujące z tą samą prędkością, do wyższego ciśnienia wyjściowego. Gdy sprężarka pracuje jako część kompletnego silnika z turbiną gazową, w przeciwieństwie do stanowiska testowego, wyższe ciśnienie tłoczenia przy określonej prędkości może być chwilowo spowodowane spalaniem zbyt dużego skoku skokowego paliwa, co powoduje chwilową blokadę aż sprężarka osiągnie prędkość odpowiadającą nowemu przepływowi paliwa i falowanie ustanie.

Załóżmy, że początkowy punkt pracy re ( ) przy pewnych obrotach N. Zmniejszając natężenie przepływu przy tych samych obrotach wzdłuż krzywej charakterystycznej o częściowe zamknięcie zaworu powoduje wzrost ciśnienia w rurze, na co zostanie zniwelowany wzrost ciśnienia wejściowego na sprężarce. Dalszy wzrost ciśnienia do punktu P (punkt przepięcia), ciśnienie sprężarki wzrośnie. Posuwając się dalej w lewo, utrzymując stałą prędkość obrotową, ciśnienie w rurze wzrośnie, ale ciśnienie w sprężarce spadnie, co spowoduje cofnięcie się przepływu powietrza w kierunku sprężarki. Z powodu tego przepływu wstecznego ciśnienie w rurze spadnie, ponieważ ten stan nierównego ciśnienia nie może utrzymywać się przez długi czas. Chociaż pozycja zaworu jest ustawiona na mniejsze natężenie przepływu, powiedzmy punkt G, ale sprężarka będzie pracować zgodnie z normalnym, stabilnym punktem pracy, powiedzmy E, więc ścieżka EFPGE będzie podążać, prowadząc do załamania przepływu, stąd ciśnienie w sprężarce spada dalej do punktu H ( ). Ten wzrost i spadek ciśnienia w rurze będzie powtarzał się w rurze i sprężarce zgodnie z cyklem EFPGHE, znanym również jako cykl udarowy.

Zjawisko to spowoduje drgania całej maszyny i może doprowadzić do uszkodzenia mechanicznego. Dlatego lewa część krzywej od punktu przepięcia nazywana jest obszarem niestabilnym i może spowodować uszkodzenie maszyny. Tak więc zalecany zakres działania znajduje się po prawej stronie linii przepięć.

Przeciąganie

Zgaśnięcie jest ważnym zjawiskiem, które wpływa na wydajność sprężarki. Przeprowadzono analizę utknięcia wirującego w sprężarkach wielostopniowych, znajdując warunki, w których może wystąpić zniekształcenie przepływu, które jest stałe w ruchomym układzie odniesienia, mimo że ciśnienie statyczne przed i za sprężarką są stałe. W sprężarce zakłada się histerezę wzrostu ciśnienia. Jest to sytuacja rozdzielenia strumienia powietrza na łopatkach aerodynamicznych sprężarki. Zjawisko to w zależności od profilu łopatek prowadzi do zmniejszenia kompresji i spadku mocy silnika.

- Dodatnie zatrzymanie

- Rozdzielenie przepływu występuje po stronie ssącej łopaty.

- Ujemne zatrzymanie

- Rozdzielenie przepływu występuje po stronie ciśnienia łopaty.

Przeciągnięcie ujemne jest nieistotne w porównaniu z przeciągnięciem dodatnim, ponieważ rozdzielenie przepływu jest najmniej prawdopodobne po ciśnieniowej stronie łopaty.

W sprężarce wielostopniowej, na stopniach wysokiego ciśnienia, prędkość osiowa jest bardzo mała. Wartość utknięcia zmniejsza się wraz z niewielkim odchyleniem od punktu projektowego, powodując utknięcie w pobliżu piasty i obszarów końcówek, których rozmiar zwiększa się wraz ze spadkiem natężenia przepływu. Rosną one przy bardzo niskim natężeniu przepływu i wpływają na całą wysokość łopatek. Ciśnienie tłoczenia znacznie spada przy dużych przeciągnięciach, co może prowadzić do odwrócenia przepływu. Sprawność stopnia spada wraz z większymi stratami.

Obrotowe zatrzymanie

Nierównomierność przepływu powietrza w łopatach wirnika może zakłócić lokalny przepływ powietrza w sprężarce bez jej naruszania. Sprężarka nadal pracuje normalnie, ale ze zmniejszoną kompresją. W ten sposób obracający się blokada zmniejsza skuteczność sprężarki.

W wirniku z łopatami poruszającymi się powiedzmy w prawo. Niech niektóre ostrza otrzymają przepływ z większą częstotliwością, to ostrze zatrzyma się pozytywnie. Tworzy przeszkodę w przejściu między ostrzem po jego lewej stronie a nim samym. W ten sposób lewa łopatka otrzyma przepływ z większą częstotliwością, a łopatka po prawej stronie z mniejszą częstotliwością. Lewe ostrze będzie miało większe przeciągnięcie, podczas gdy lewe ostrze po jego prawej stronie będzie miało mniejsze przeciągnięcie. W prawo przeciągnięcie będzie się zmniejszać, natomiast w lewo będzie się zwiększać. W zależności od wybranego układu odniesienia można zaobserwować ruch przegrody obrotowej.

Efekty

- Zmniejsza to wydajność sprężarki

- Wymuszone wibracje łopatek spowodowane przejściem przez komorę przeciągnięcia.

- Te wymuszone wibracje mogą być zgodne z naturalną częstotliwością ostrzy, powodując rezonans, a tym samym awarię ostrzy.

Rozwój

Z punktu widzenia wymiany energii sprężarki osiowe są turbinami odwróconymi. Na przykład projektant turbiny parowej, Charles Algernon Parsons , uznał, że turbina, która wytwarzała pracę dzięki statycznemu ciśnieniu płynu (tj. turbina reakcyjna), może mieć odwrócone działanie i działać jako sprężarka powietrza, nazywając ją turbosprężarką lub pompą . Jego łopaty wirnika i stojana opisane w jednym z jego patentów miały niewielkie pochylenie lub nie miały go wcale, chociaż w niektórych przypadkach konstrukcja łopat była oparta na teorii śmigła. Maszyny, napędzane turbinami parowymi, służyły do celów przemysłowych, np. do dostarczania powietrza do wielkich pieców. Parsons dostarczył pierwszą komercyjną sprężarkę z przepływem osiowym do użytku w hucie ołowiu w 1901 roku. Maszyny Parsonsa miały niską wydajność, później przypisywaną utknięciu łopatek, i wkrótce zostały zastąpione bardziej wydajnymi sprężarkami odśrodkowymi. Brown Boveri & Cie wyprodukował sprężarki z „odwróconą turbiną”, napędzane turbinami gazowymi, z łopatkami pochodzącymi z badań aerodynamicznych, które były bardziej wydajne niż typy odśrodkowe podczas pompowania dużych natężeń przepływu wynoszących 40 000 stóp sześciennych. na minutę przy ciśnieniu do 45 psi

Ponieważ wczesne sprężarki osiowe nie były wystarczająco wydajne, w wielu artykułach z początku lat dwudziestych XX wieku twierdzono, że praktyczny silnik turboodrzutowy z przepływem osiowym byłby niemożliwy do zbudowania. Sytuacja zmieniła się po tym, jak AA Griffith opublikował przełomowy artykuł w 1926 roku, w którym zauważył, że przyczyną słabych osiągów było to, że istniejące sprężarki używały płaskich łopatek i zasadniczo „latały w martwym punkcie ”. Pokazał, że użycie płatów zamiast płaskich łopatek zwiększyłoby wydajność do tego stopnia, że praktyczny silnik odrzutowy był realną możliwością. Pracę zakończył podstawowym schematem takiego silnika, który zawierał drugą turbinę służącą do napędzania śmigła .

Chociaż Griffith był dobrze znany ze swojej wcześniejszej pracy nad zmęczeniem metali i pomiarami naprężeń , wydaje się, że niewiele prac rozpoczęło się bezpośrednio w wyniku jego artykułu. Jedynym widocznym wysiłkiem była sprężarka testowa zbudowana przez Hayne Constanta , kolegę Griffitha z Royal Aircraft Establishment . Inne wczesne próby odrzutowców, zwłaszcza Franka Whittle'a i Hansa von Ohaina , opierały się na solidniejszej i lepiej poznanej sprężarce odśrodkowej , która była szeroko stosowana w doładowaniach . Griffith widział pracę Whittle'a w 1929 roku i odrzucił ją, zauważając błąd matematyczny i twierdząc, że przedni rozmiar silnika uczyniłby go bezużytecznym w szybkim samolocie.

Prawdziwe prace nad silnikami o przepływie osiowym rozpoczęły się pod koniec lat trzydziestych XX wieku w ramach kilku wysiłków, które rozpoczęły się mniej więcej w tym samym czasie. W Anglii Hayne Constant osiągnął porozumienie z firmą produkującą turbiny parowe Metropolitan-Vickers (Metrovick) w 1937 r., Rozpoczynając prace nad samolotem turbośmigłowym opartym na projekcie Griffitha w 1938 r. W 1940 r., Po udanym uruchomieniu projektu Whittle'a z przepływem odśrodkowym, ich wysiłek został przeprojektowany jako czysty odrzutowiec, Metrovick F.2 . W Niemczech von Ohain wyprodukował kilka działających silników odśrodkowych, z których część latała, w tym pierwszy na świecie samolot odrzutowy ( He 178 ), ale prace rozwojowe przeniosły się na Junkersa ( Jumo 004 ) i BMW ( BMW 003 ), które wykorzystywały osiowe -flow w pierwszym na świecie myśliwcu odrzutowym ( Messerschmitt Me 262 ) i bombowcu odrzutowym ( Arado Ar 234 ). W Stanach Zjednoczonych zarówno Lockheed , jak i General Electric otrzymały w 1941 roku kontrakty na opracowanie silników o przepływie osiowym, z których pierwszy był czysto odrzutowy , a drugi turbośmigłowy. Northrop rozpoczął również własny projekt opracowania samolotu turbośmigłowego, który Marynarka Wojenna Stanów Zjednoczonych ostatecznie zakontraktowała w 1943 r. Westinghouse również wziął udział w wyścigu w 1942 r. Ich projekt okazał się jedynym udanym projektem USA, który później stał się J30 .

Jak Griffith pierwotnie zauważył w 1929 r., Duży rozmiar przedni sprężarki odśrodkowej powodował, że miała ona większy opór niż węższy typ z przepływem osiowym. Ponadto konstrukcja z przepływem osiowym może poprawić stopień sprężania , po prostu dodając dodatkowe stopnie i nieco wydłużając silnik. W konstrukcji z przepływem odśrodkowym sama sprężarka musiała mieć większą średnicę, co znacznie trudniej było odpowiednio dopasować do cienkiego i aerodynamicznego kadłuba samolotu (chociaż nie różniło się to od profilu silników gwiazdowych, które są już w powszechnym użyciu ) . Z drugiej strony projekty z przepływem odśrodkowym pozostały znacznie mniej złożone (główny powód, dla którego „wygrały” w wyścigu do latających egzemplarzy) i dlatego odgrywają rolę w miejscach, w których rozmiar i opływowość nie są tak ważne .

Silniki odrzutowe o przepływie osiowym

W zastosowaniach w silnikach odrzutowych sprężarka jest narażona na różnorodne warunki pracy. Na ziemi podczas startu ciśnienie wlotowe jest wysokie, prędkość wlotowa zerowa, a sprężarka obraca się z różnymi prędkościami w miarę włączania mocy. Podczas lotu ciśnienie wlotowe spada, ale prędkość wlotowa wzrasta (z powodu ruchu samolotu do przodu), aby odzyskać część tego ciśnienia, a sprężarka ma tendencję do pracy z jedną prędkością przez długi czas.

Po prostu nie ma „idealnej” sprężarki dla tak szerokiego zakresu warunków pracy. Sprężarki o stałej geometrii, takie jak te stosowane we wczesnych silnikach odrzutowych, są ograniczone do projektowego stosunku ciśnień około 4 lub 5:1. Podobnie jak w przypadku każdego silnika cieplnego , wydajność paliwowa jest silnie związana ze stopniem sprężania , więc istnieje bardzo silna potrzeba finansowa ulepszenia stopni sprężarki poza te rodzaje współczynników.

Dodatkowo sprężarka może się zatrzymać , jeśli warunki na wlocie zmienią się gwałtownie, co jest powszechnym problemem we wczesnych silnikach. W niektórych przypadkach, jeśli utknięcie wystąpi w pobliżu przedniej części silnika, wszystkie stopnie od tego momentu przestaną sprężać powietrze. W tej sytuacji energia potrzebna do uruchomienia sprężarki nagle spada, a pozostałe gorące powietrze w tylnej części silnika pozwala turbinie radykalnie przyspieszyć [ potrzebne źródło ] całego silnika. Ten stan, znany jako falowanie, był głównym problemem we wczesnych silnikach i często prowadził do pękania i zrzucania łopatek turbiny lub sprężarki.

Z tych wszystkich powodów sprężarki osiowe w nowoczesnych silnikach odrzutowych są znacznie bardziej złożone niż te we wcześniejszych konstrukcjach.

Szpule

Wszystkie sprężarki mają optymalny punkt związany z prędkością obrotową i ciśnieniem, przy czym wyższe sprężanie wymaga wyższych prędkości. Wczesne silniki zostały zaprojektowane z myślą o prostocie i wykorzystywały pojedynczą dużą sprężarkę obracającą się z jedną prędkością. Późniejsze projekty dodały drugą turbinę i podzieliły sprężarkę na sekcje niskiego i wysokiego ciśnienia, przy czym ta ostatnia obracała się szybciej. Ta konstrukcja z dwiema szpulami , pionierska w modelu Bristol Olympus , zaowocowała zwiększoną wydajnością. Dalszy wzrost wydajności można osiągnąć przez dodanie trzeciej szpuli, ale w praktyce dodatkowa złożoność zwiększa koszty konserwacji do tego stopnia, że neguje jakiekolwiek korzyści ekonomiczne. To powiedziawszy, w użyciu jest kilka silników trójsuwowych, z których być może najbardziej znanym jest Rolls-Royce RB211 , używany w wielu różnych samolotach komercyjnych.

Odpowietrzanie, zmienne stojany

Gdy samolot zmienia prędkość lub wysokość, ciśnienie powietrza na wlocie do sprężarki będzie się zmieniać. Aby „dostroić” sprężarkę do tych zmieniających się warunków, projekty rozpoczynające się w latach pięćdziesiątych XX wieku „upuszczały” powietrze ze środka sprężarki, aby uniknąć prób sprężania zbyt dużej ilości powietrza na końcowych etapach. Służyło to również do uruchamiania silnika, umożliwiając jego rozkręcenie bez sprężania dużej ilości powietrza poprzez maksymalne odpowietrzenie. Systemy upustowe były już i tak powszechnie stosowane, aby zapewnić przepływ powietrza do turbiny , gdzie służył do chłodzenia łopatek turbiny, a także do dostarczania sprężonego powietrza do systemów klimatyzacji wewnątrz samolotu.

Bardziej zaawansowana konstrukcja, zmienny stojan , wykorzystywała łopatki, które można indywidualnie obracać wokół własnej osi, w przeciwieństwie do osi mocy silnika. W celu uruchomienia są one obracane do pozycji „zamkniętej”, zmniejszając kompresję, a następnie są obracane z powrotem do strumienia powietrza, zgodnie z wymaganiami warunków zewnętrznych. General Electric J79 był pierwszym ważnym przykładem konstrukcji zmiennego stojana, a dziś jest to wspólna cecha większości silników wojskowych.

Stopniowe zamykanie zmiennych stojanów, gdy prędkość sprężarki spada, zmniejsza nachylenie linii przepięć (lub utknięcia) na charakterystyce roboczej (lub mapie), poprawiając margines przepięć zainstalowanej jednostki. Wykorzystując zmienne stojany w pierwszych pięciu stopniach, firma General Electric Aircraft Engines opracowała dziesięciostopniową sprężarkę osiową zdolną do pracy przy projektowym stosunku ciśnień 23:1.

Notatki projektowe

Wymiana energii między wirnikiem a płynem

Względny ruch łopatek w stosunku do płynu zwiększa prędkość lub ciśnienie lub jedno i drugie w stosunku do płynu przechodzącego przez wirnik. Prędkość płynu jest zwiększana przez wirnik, a stojan przekształca energię kinetyczną w energię ciśnienia. Pewna dyfuzja występuje również w wirniku w większości praktycznych projektów.

Wzrost prędkości płynu następuje głównie w kierunku stycznym (wir), a stojan usuwa ten moment pędu.

Wzrost ciśnienia powoduje wzrost temperatury stagnacji . Dla danej geometrii przyrost temperatury zależy od kwadratu stycznej liczby Macha rzędu wirników. Obecne turbowentylatorowe mają wentylatory, które działają z prędkością 1,7 Macha lub większą i wymagają znacznych konstrukcji ograniczających i tłumiących hałas, aby zmniejszyć uszkodzenia spowodowane utratą łopatek i hałas.

Mapy sprężarek

Mapa przedstawia osiągi sprężarki i pozwala określić optymalne warunki pracy. Pokazuje przepływ masowy wzdłuż osi poziomej, zwykle jako procent projektowego natężenia przepływu masowego lub w rzeczywistych jednostkach. Wzrost ciśnienia jest pokazany na osi pionowej jako stosunek ciśnienia spiętrzenia na wlocie i wylocie.

Linia wzrostu lub utknięcia określa granicę, po lewej stronie której wydajność sprężarki gwałtownie spada, i identyfikuje maksymalny stosunek ciśnień, jaki można osiągnąć przy danym przepływie masowym. Narysowano kontury sprawności oraz linie wydajności dla pracy przy określonych prędkościach obrotowych.

Stabilność kompresji

Wydajność operacyjna jest najwyższa w pobliżu linii przeciągnięcia. Jeśli ciśnienie wylotowe wzrośnie powyżej maksymalnego możliwego poziomu, sprężarka zatrzyma się i stanie się niestabilna.

Zazwyczaj niestabilność będzie występować przy częstotliwości Helmholtza systemu, biorąc pod uwagę dolną komorę.

Zobacz też

- Sprężarka odśrodkowa

- Projekt wentylatora osiowego - wentylator chłodzący

- Pompa o przepływie osiowym - rodzaj pompy składającej się ze śmigła w rurze

Bibliografia

- Treager, Irwin E. „Technologia silników turbin gazowych w samolotach”, wydanie trzecie, McGraw-Hill Book Company, 1995, ISBN 978-0-02-8018287

- Hill, Philip i Carl Peterson. „Mechanika i termodynamika napędu”, wyd. 2, Prentice Hall, 1991. ISBN 0-201-14659-2 .

- Kerrebrock, Jack L. „Silniki lotnicze i turbiny gazowe”, wyd. 2, Cambridge, Massachusetts: The MIT Press, 1992. ISBN 0-262-11162-4 .

- Rangwalla, Abdulla. S. „Turbo-Machinery Dynamics: Design and Operation”, Nowy Jork: McGraw-Hill: 2005. ISBN 0-07-145369-5 .

- Wilson, David Gordon i Theodosios Korakianitis. „Projektowanie wysokowydajnych maszyn przepływowych i turbin”, wyd. 2, Prentice Hall, 1998. ISBN 0-13-312000-7 .

![{\displaystyle p_{2}-p_{1}=p_{1}\left(\left[{\frac {T_{2}}{T_{1}}}\right]^{\frac {\gamma }{\gamma -1}}-1\right)\,}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e3ecf8fa6621642176dfe6153b2e9b04a2848092)

![{\displaystyle {\frac {(p_{02})_{\text{actual}}}{p_{01}}}=\left(1+{\frac {\eta _{\text{stage}}U}{T_{01}c_{p}}}\left[V_{f2}\tan \alpha _{2}-V_{f1}\tan \alpha _{1}\right]\right)^{\frac {\gamma }{\gamma -1}}\,}](https://wikimedia.org/api/rest_v1/media/math/render/svg/dbbf360933996a8a4c81039b83abca3085426aa3)

![{\displaystyle {\begin{aligned}R&={\frac {h_{2}-h_{1}}{h_{02}-h_{01}}}\\P&={\dot {m}}c_{p}\left(T_{2}+{\frac {V_{2}^{2}}{2c_{p}}}-\left[T_{1}+{\frac {V_{1}^{2}}{2c_{p}}}\right]\right)\\P&={\dot {m}}\left(h_{2}-h_{1}+\left[{\frac {V_{2}^{2}}{2}}-{\frac {V_{1}^{2}}{2}}\right]\right)\\h_{2}-h_{1}&={\frac {V_{r1}^{2}}{2}}-{\frac {V_{r2}^{2}}{2}}\\T_{2}-T_{1}&={\frac {V_{r1}^{2}}{2c_{p}}}-{\frac {V_{r2}^{2}}{2c_{p}}}\end{aligned}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/07728ca4400747dd529cb39390a5ce45389372e3)