Wulkanizowane włókno

Wulkanizowane włókno lub czerwone włókno to laminowane tworzywo sztuczne składające się wyłącznie z celulozy . Materiał to wytrzymały, sprężysty materiał podobny do rogu, który jest lżejszy niż aluminium , twardszy niż skóra i sztywniejszy niż większość tworzyw termoplastycznych . Nowszy gatunek wulkanizowanego włókna do laminowania drewna jest używany do wzmacniania laminatów drewnianych stosowanych w nartach , deskorolkach , belkach nośnych oraz jako sub-laminat pod cienkimi fornirami drewnianymi .

Produktem bardzo podobnym do włókna wulkanizowanego jest skóropodobny materiał . Leatheroid jest jednak wytwarzany przy użyciu innego procesu chemicznego. Od 2004 roku społeczność naukowa ponownie zainteresowała się tym materiałem ze względu na jego odnawialność i doskonałe właściwości fizyczne, dając początek dziedzinie kompozytów celulozowych. Wszystkie te kompozyty są wykonane z matrycy składającej się z rozpuszczonej lub częściowo rozpuszczonej celulozy, a wzmocnieniem pozostają włókna celulozowe. Zbadano różne rozpuszczalniki inne niż chlorek cynku , w tym wodorotlenek sodu w niskich temperaturach i ciecze jonowe . Podczas gdy pierwotnym zamysłem było użycie długich włókien wzmacniających ( ramii , lnu , wiskozy itp . ) w celu nadania kompozytom anizotropowych właściwości mechanicznych, badano również zastosowanie nanocelulozy .

Aplikacje

Wulkanizowane włókno ma długą historię w inżynierii, począwszy od epoki wiktoriańskiej. Chociaż obecnie istnieje wiele materiałów, głównie polimerów syntetycznych, o wyższych parametrach, włókno jest szeroko stosowane i nadal zachowuje wiele zastosowań. Ponieważ jest mocniejszy w cienkich przekrojach między mechanicznie sztywnymi elementami, zamiast polegać na własnej sile, był najczęściej używany jako podkładki , uszczelki i różne podkładki lub elementy uszczelniające.

Podkładki włókniste są jednymi z najtańszych uszczelek z elastomeru konforemnego do uszczelniania złączy rurowych i ogólnych prac hydraulicznych. Pęcznieją lekko pod wpływem wody, tworząc dobre uszczelnienie. Można je również stosować z węglowodorami, pod warunkiem, że temperatura nie jest zbyt wysoka. W przeciwieństwie do gumy uszczelki podkładek z włókna są uważane za produkty jednorazowego użytku.

Arkusz włóknisty można łatwo wykrawać do skomplikowanych kształtów, dlatego jest szeroko stosowany do uszczelek kształtowych. Mogą być stosowane do uszczelniania, jako izolatory cieplne lub jako przekładki mechaniczne.

Do czasu opracowania nowoczesnych tworzyw sztucznych w latach 30. XX wieku włókno było standardowym materiałem elektroizolacyjnym dla wielu małych elementów. Można go łatwo przyciąć na wymiar, zarówno w produkcji masowej, jak i ręcznie przyciąć, aby pasował. Było to szczególnie powszechne w montażu dużych maszyn, takich jak uzwojenie silnika.

Historia

Brytyjski patent na włókna wulkanizowane uzyskał w 1859 roku Anglik Thomas Taylor. Uzyskał patent po wprowadzeniu celuloidu w 1856 r. I przed wynalezieniem sztucznego jedwabiu wiskozowego (regenerowanej celulozy) w 1894 r. W 1871 r. Thomas Taylor uzyskał patent Stanów Zjednoczonych na wulkanizowane włókno. Pierwszą zorganizowaną firmą przemysłową produkującą włókna wulkanizowane była Vulcanized Fibre Company, zarejestrowana jako nowojorska korporacja utworzona 19 czerwca 1873 r., Wymieniona na liście z prezesem Williamem Courtenayem i sekretarzem Charlesem F. Cobbym. Pierwsza nowojorska korporacja została również znaleziona w spisie NY City Directory z 1873 r., W którym w 1873 r. Wymieniono także prezesa Williama Courtenaya i sekretarza Charlesa F. Cobby'ego. Od 1873 do 1878 r. Vulcanized Fibre Co. miała adres biura w Nowym Jorku 17 Dey St., podczas gdy fabryka znajdowała się w Wilmington Delaware. Można to zobaczyć w wielu reklamach, które zostały umieszczone w różnych publikacjach w tym czasie w historii. Stan Delaware przyznał specjalny statut w 1873 r., Aż 8 lutego 1875 r. Ostatecznie zarejestrowano korporację Delaware, w której wymieniono teraz prezesa Williama Courtenay i sekretarza Clementa B. Smytha.

W 1884 roku Courtenay & Trull Co. NY została połączona z Vulcanized Fibre Co., co dało firmie kontrolę nad nowym wynalazkiem o nazwie handlowej „Gelatinized Fibre”.

4 grudnia 1901 roku, podczas fuzji i konsolidacji, firma Vulcanized Fibre Co. zmieniła nazwę na „American Vulcanized Fibre Co.” która została utworzona w celu konsolidacji: Kartavert Mfg. Company, Wilmington, Delaware; American Hard Fibre Company, Newark, Delaware; Wulkanizowane Fibre Company, Wilmington, Delaware. oraz Laminar Fiber Company z North Cambridge, Massachusetts.

W 1922 roku nazwa została ponownie zmieniona, kiedy została zakupiona bezpośrednio przez National Fiber & Insulation Company z Yorklyn Delaware (która była również właścicielem Keystone Fibre Co.). Prezesem National Fiber Company w tym czasie był J. Warren Marshall, który objął ten sam urząd po konsolidacji w nowej firmie „National Vulcanized Fibre Company.

W 1965 roku nazwa została ponownie zmieniona na NVF Company, aby przez lata uniknąć pomyłek z nową i zmieniającą się linią produktów.

Siła wodna strumieni Piemontu w północnym Delaware doprowadziła do mnożenia się firm zajmujących się wulkanizacją włókien. Z biegiem lat firmy te reorganizowały się i łączyły. W 1922 roku National Vulcanized Fibre Company stała się głównym konkurentem firmy Spaulding Fibre, która rozpoczęła opracowywanie produktów wulkanizowanych w Rochester w stanie New Hampshire i Tonawanda w stanie Nowy Jork , prawie ćwierć wieku po rozpoczęciu przemysłu w Delaware.

Niektóre z firm zaangażowanych w rozwój włókien wulkanizowanych w regionie Wilmington to Nunsuch Fiber Company, American Hard Fibre Company, American Vulcanized Fibre Company, Continental Fibre Co., Diamond State Fiber Co. i Franklin Fibre Company. W 1965 Post's Pulp and Paper Directory, National Vulcanized Fibre Co. została wymieniona jako posiadająca dwie fabryki produkujące szmaty do włókien wulkanizowanych. Byli w Newark, produkując 15 ton dziennie; i Yorklyn, produkując 18 ton dziennie. Można to porównać z fabryką Spaulding Fibre w Tonawanda , która wówczas produkowała 40 ton dziennie (katalog Posta). Konkurenci produkowali również bakelit , ale sprzedawał je pod różnymi nazwami: marka Spaulding to Spauldite, a marka National to Phenolite, a Resiten lub Itenite firmy Iten Industries.

Proces

Proces rozpoczął się od papieru wykonanego z bawełnianych szmat . Przed obróbką miazgi drzewnej i chemicznej miazgi drzewnej w połowie XIX wieku dominującym źródłem włókien do produkcji papieru były szmaty bawełniane i lniane. Arkusz szmaty bawełnianej wyprodukowany do konwersji na wulkanizowane włókno jest wykonany jak arkusz nadający się do nasycania. Papier jest przygotowany do nasycania przez pominięcie jakiegokolwiek dodatku klejącego, dodawanego do ubijania lub nakładanego powierzchniowo. Obecnie większość arkuszy papieru przeznaczonych do pisania, drukowania i powlekania ma wewnętrzne ( dodane ubijakiem ) zaklejanie zapewniane przez kalafonię , bezwodnik alkilobursztynowy (ASA) lub dimer ketenu alkilowego (AKD) i zaklejanie powierzchni zapewnia skrobia . Arkusz przeznaczony do nasycania nie zawierałby żadnego z tych składników chemicznych. Nieklejony nasycony papier z włókien bawełnianych, przygotowany dla włókien wulkanizowanych, przepuszcza się przez kadź zawierającą roztwór chlorku cynku.

Chlorek cynku

Chlorek cynku jest dobrze rozpuszczalny w wodzie. Roztwór użyty do nasycenia papieru miał gęstość 70 Baumégo (ciężar właściwy 1,93) i około 43,3 ° C (109,9 ° F; 316,4 K). Jest to w przybliżeniu 70% roztwór chlorku cynku. Chlorek cynku to łagodny kwas Lewisa o pH roztworu około 4. Chlorek cynku może rozpuszczać celulozę, skrobię i jedwab. Chlorek cynku używany do wytwarzania wulkanizowanego włókna spęczniał i zżelatynizował celuloza. Pęcznienie włókien wyjaśnia, dlaczego filtrów papierowych nie można stosować do filtrowania roztworów chlorku cynku. Jest to również powód, dla którego użyto wielu warstw papieru, aby uzyskać żądaną grubość wulkanizowanych włókien, zamiast obrabiać pojedynczą grubość tektury. Na przykład praktyką było stosowanie 8 warstw papieru o grubości 0,04 mm każda, w przeciwieństwie do pojedynczej warstwy tektury o grubości 0,32 mm.

Pilny

Po nasyceniu warstw papieru żelującym chlorkiem cynku ściśnięto je razem. Prasowanie umożliwiło bliski kontakt włókien celulozowych , promując w ten sposób wiązanie między łańcuchami celulozy. Po ustaleniu wiązania można było rozpocząć proces wypłukiwania chlorku cynku z wulkanizowanego włókna. Wypłukiwanie (usuwanie przez dyfuzję) chlorku cynku osiągnięto przez poddanie wulkanizowanego włókna kolejno mniej stężonym kąpielom chlorku cynku. Szybkość, z jaką mogło to nastąpić, była ograniczona przez siły osmotyczne. Jeśli szybkość, z jaką wulkanizowane włókno było poddawane działaniu coraz mniejszych stężeń roztworu chlorku cynku, byłaby zbyt duża, siły osmotyczne mogłyby spowodować rozwarstwienie warstw. Końcowe stężenie kąpieli ługującej wynosiło 0,05% chlorku cynku. Grubości do 0,093 cala (=2,4 mm) można wykonywać na liniach ciągłych o długości do 1000 stóp (305 m).

Kadzie

W przypadku grubości powyżej 0,093” (2,4 mm) i do 0,375” (9,5 mm) dyskretny laminowany arkusz (podobny rozmiarem (dł. x szer.) do sklejki) został wyprodukowany w procesie cięcia. Pocięte arkusze były układane w stosy i przenoszone z kadzi do kadzi za pomocą suwnic gąsienicowych. W każdej kadzi stopniowo zmniejszano stężenie, aż do osiągnięcia pożądanego 0,05%. Im grubszy materiał, tym dłużej trwało wypłukiwanie chlorku cynku do 0,05%. W przypadku najgrubszych produktów potrzebny był czas od 18 miesięcy do 2 lat. Chlorek cynku stosowany w tych procesach w większości nie był zużywany do uzyskania pożądanego wiązania. Rzeczywiście, każde rozcieńczenie chlorku cynku powstałe w wyniku ługowania zostało rozwiązane za pomocą parowników w celu doprowadzenia roztworu chlorku cynku z powrotem do 70 Baume'a potrzebnego do ponownego użycia go do nasycenia. W pewnym sensie chlorek cynku można traktować jako katalizator w wytwarzaniu wulkanizowanego włókna.

Suszone i prasowane

Gdy wulkanizowane włókno zostanie wypłukane z chlorku cynku, suszy się je do 5 do 6 procent wilgoci i prasuje lub kalandruje do uzyskania płaskości. Wulkanizowane włókno wytwarzane w sposób ciągły można następnie uformować w arkusze lub zwinąć w rolki. Gęstość gotowego wulkanizowanego włókna jest 2 do 3 razy większa niż papieru, z którego się zaczyna. Wzrost gęstości jest wynikiem 10% skurczu w kierunku maszynowym, 20% skurczu w kierunku poprzecznym do maszyny i 30% skurczu grubości. [ potrzebne źródło ]

Nieruchomości

Produkt finalny to jednorodna niemal w 100% masa celulozowa pozbawiona sztucznych klejów, żywic i spoiw. Gotowe wulkanizowane włókno ma użyteczne właściwości mechaniczne i elektryczne. Zapewnia wysoką wytrzymałość na rozdzieranie i rozciąganie, a cieńsze grubości zapewniają elastyczność w dopasowywaniu się do krzywizn i zagięć. W grubszych grubościach można go formować za pomocą pary i ciśnienia. Jednym z zastosowań włókna wulkanizowanego, które świadczy o jego wytrzymałości fizycznej, jest to, że jest to preferowany materiał na ciężkie tarcze szlifierskie. Wytrzymałość fizyczna jest anizotropowa dzięki procesowi kalandrowania walcowego, przy czym zazwyczaj jest o 50% mocniejsza w kierunku wzdłużnym arkusza, a nie poprzecznym.

Właściwości elektryczne wykazywane przez wulkanizowane włókno to wysoka wartość izolacyjna oraz odporność na łuk i tor w temperaturze roboczej do 110 do 120°C. Włókno było popularne jako izolator elektryczny przez większą część połowy XX wieku, nie dlatego, że jego odporność jako izolatora była szczególnie dobra, zwłaszcza jeśli poziom wilgoci był wysoki, ale wykazywał znacznie lepszą odporność na śledzenie i pękanie niż wczesne drewno polimery wypełnione mąką, takie jak bakelit .

Wulkanizowane włókno wykazuje wysoką odporność na przenikanie większości rozpuszczalników organicznych, olejów i substancji ropopochodnych.

Klas

- klasa handlowa; standardowo szary, czarny lub czerwony, używany do wielu zastosowań, takich jak podkładki, uszczelki, koła zębate, uchwyty itp.

- Klasa elektryczna: szara o wysokiej dielektryczności, 100% bawełna, bardzo elastyczna (historycznie nazywana papierem rybim), ta klasa jest odpowiednia do izolacji warstwowej i gruntowej i ma różne odmiany, w tym gatunek top-stick stosowany do klinów w małych silnikach.

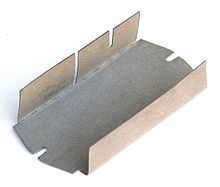

- Włókno tułowia: wytrzymałe i odporne na ścieranie; używany do powierzchni pni parowców, skrzyń bębnów, paneli ścieralnych i poślizgowych.

- Włókno kostne: Wyjątkowo twarde i gęste, używane do ciasnej obróbki rur, końcówek kijów bilardowych, wycinanych bezpieczników.

- Laminowanie drewna: Twarda, wielokierunkowa wytrzymałość na rozciąganie i skręcanie, zapewnia wsparcie i wytrzymałość wszędzie tam, gdzie stosowane są laminaty drewniane, szczególnie stosowane pod cienkimi i egzotycznymi fornirami jako stabilizator/wzmacniacz.